Innehållsförteckning:

- Steg 1: Lasercut -start + överföringsplattor

- Steg 2: Förbered startplatta för komponenter

- Steg 3: Förbered överföringsplatta för selektiv vidhäftning

- Steg 4: Komponentplacering

- Steg 5: Primer -applikation

- Steg 6: Gjut/bladrock Silikon

- Steg 7: Fäst överföringsplattan

- Steg 8: Ta bort startplattan

- Steg 9: Stencilmask för toppledande lager

- Steg 10: Toppledande lager

- Steg 11: Grundkomponentbottnar

- Steg 12: Gjut/bladrock Silikon

- Steg 13: Stencilmask för bottenledande lager

- Steg 14: VIA uppifrån och ned

- Steg 15: Bottenledande lager

- Steg 16: Gjut/blad Coat Silicone

- Steg 17: Kontaktdynor

- Steg 18: Provklipp gratis

- Steg 19: Beundra

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:44.

- Senast ändrad 2025-01-23 15:11.

Silikonenheter levererar de tidiga fördelarna med mjuk och töjbar elektronik genom ett Maker-vänligt tillvägagångssätt. Genom att följa denna instruerbara lär du dig de grundläggande färdigheter som krävs för att skapa dina egna fullt integrerade mjuka elektroniska kretsar. Tänk på Baymax! Han är en utmärkt framtidsvision för en mjuk robot som bara kommer att bli verklighet genom att utveckla mjuka elektroniska kretsar.

"Håll ut Noagels … Vad exakt menar du med denna" mjuka elektroniska kretsar "hokus-pokus?"

Tja, kort sagt, stretchbar elektronik lovar att naturalisera hur vi omges av och interagerar med våra enheter. De är bokstavligen mjuka och "stretchiga" elektroniska kretsar som öppnar nya möjligheter i människa-datorinteraktion och är en viktig drivteknik bakom Soft Robotics.

Siliconenheter representerar ett tillverkningssätt som är unikt eftersom det ger teknik till Maker -samhället som tidigare bodde vid vetenskapliga forskargrupper. Naturligtvis är tillverkningsprocessen som demonstreras av Silicone Devices inte den enda vägen mot töjbar och mjuk elektronik och inte heller en helt ny. Vetenskap fungerar i stegvisa steg. Ett av våra steg är att göra tekniken lätt att implementera och nå tillverkare över hela världen. (Detta betyder dig. Just här, just nu!) Genom vårt tillverkningssätt kan du skapa dina egna mjuka kretsar. Silicone Devices stöder inkludering av mikrokontroller, I/O -komponenter och en strömkälla som alla kombineras till en fristående enhet.

Detta arbete kom ihop genom samarbete mellan Raf Ramakers, Kris Luyten, Wim Deferme och Steven Nagels (det är jag) vid Hasselt University, Belgien. Tekniken som presenteras i den här instruktionsboken publiceras på den främsta platsen för interaktion mellan människa och dator: Human Factors in Computing Systems (CHI 2018). Detta instruerbara syfte är att kommunicera våra forskningsresultat bortom det akademiska samfundet. Det finns mer fördjupad information att läsa om du vill: Här är projektsidan för Silicone Devices, den fullständiga akademiska publikationen finns här och en mer allmän bakgrund om tillverkning av sammankopplingsbaserad töjbar elektronik finns här.

Men - för att se till att du inte TL; DR - låt oss komma igång!

Vad du kommer att behöva:

- Tillgång till en Fablab eller Makerspaces CO2 -laserskärare (referens: en 60W Trotec Speedy 100R)

- Airbrush (föredragen) eller sprayflaska (mer tillgängligt alternativ)

- akryl/PMMA/plexiglasark (tillräckligt för att klippa 2 rutor på 280x280 mm) vi har använt 3 mm tjocka, allt från 1,5 mm och framåt borde fungera

- Svart vinylklistermärke (tillräckligt för att klippa 4 rutor på ca 260x260mm) (vi använde MacTac 8900 Pro Matte Black)

- Mögelspray (Voss Chemie Trennspray, Smooth-on Ease Release)

- Flytande metall: Galinstan (bäst är att ha 10 g till hands, beroende på hur slösaktig du är kan du använda vilken mängd som helst upp till 5 g)

- 2 st 3 ml engångspipett för att ta Galinstan från behållaren till stencilen

- Fin pensel, till exempel från denna uppsättning

- Mjuk gummirulle (även kallad gummibray '', som den här)

- Silikonprimer (Bison Silicone Primer testad, 3M AP596 vidhäftningsfrämjare kan också fungera)

- Ett rör med billigt silikontätningsmedel + dispenser (kitpistol)

- Platinabaserad 2 -komponents snabbhärdande silikon (silikoner och mer testad, DragonSkin 10 -alternativ) Med de medföljande designfilerna bör du inte överstiga 150 g. De flesta kit säljs dock i 1 kg kvantiteter.

- 3 blandningskoppar (> 100 ml) och omrörningsstavar (6 "är bekvämast)

- Skala exakt till 0,1 eller 0,001 gram (dessa bärbara gör tricket)

- Höjdkonfigurerbar bladbeläggare eller laserskuren DIY -version i höjder 1 mm, 1,5 mm och 2 mm (TODO, super kort separat Instruerbar på detta)

- 2 1206-storlek lågprofilerade lysdioder (Digikey, Farnell)

- 2 motstånd på 100 ohm i storlek 2010 (Digikey, Farnell)

- Koppar- eller aluminiumtejp. Folie är ännu bättre (om tejplim måste tvättas bort)

- Fina pincetter

- en X-acto kniv

-

Scotch Magic tejp

Denna handledning går in i ganska hög detalj! Vänligen bli inte avvisad av antalet steg eller långa beskrivningar. Eftersom vi förseglar vårt system med silikon kommer det att vara svårt att åtgärda fel som blir uppenbara i testfasen. Du måste därför läsa varje steg noggrant och få det rätt från början. Hela processen bör inte ta mer än 2 timmar om du har alla verktyg ständigt till ditt förfogande och använder gjutningssilikon med en härdningstid på 15 minuter.

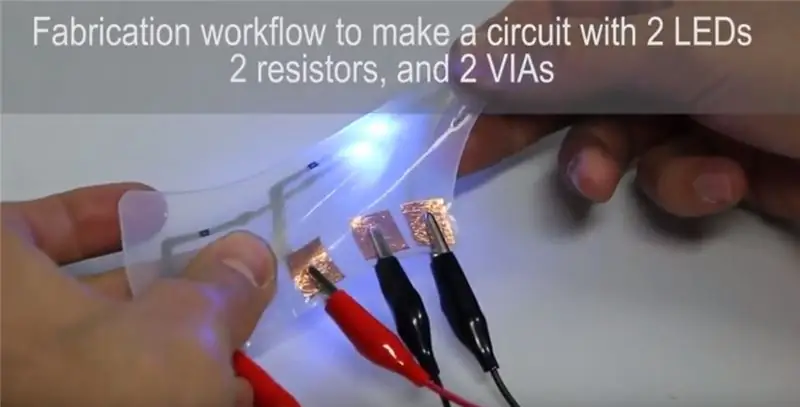

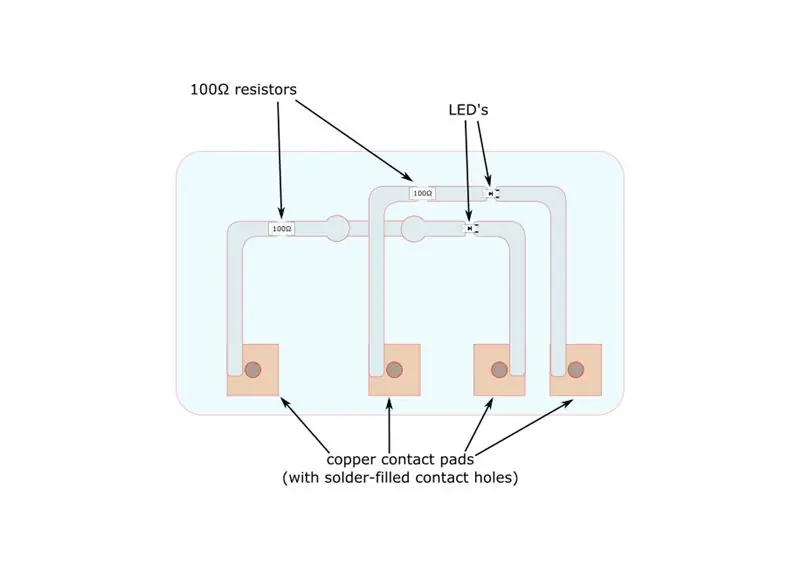

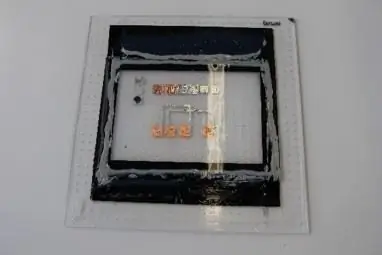

Denna handledning använder en mycket grundläggande design av en silikonenhet, bestående av 4 kontaktdynor, 2 lysdioder och 2 VIA som ett exempel. Det slutliga resultatet visas på bilden och videon ovanpå. Även om denna design är ganska grundläggande, stöder vår DIY -tillverkningsmetod många typer av SMD -komponenter och valfritt antal lager. Därför är vårt tillvägagångssätt skala till töjbara kretsar av vilken komplexitet som helst som demonstreras av exempeldesignerna i YouTube -videon som länkades i början av denna instruerbara.

Alla designfiler (buntade som.zip) här. Praktisk sammanställning av pdf -instruktioner här.

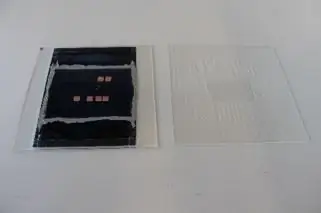

Steg 1: Lasercut -start + överföringsplattor

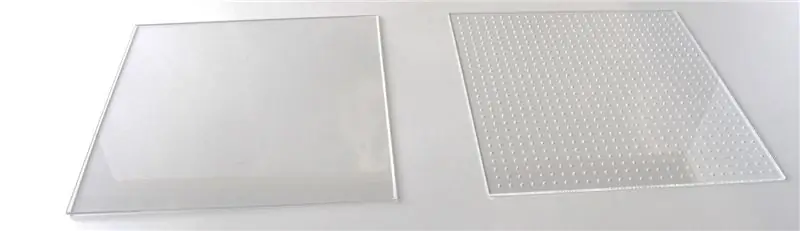

Som ett första steg måste du laserskära några styva bärplattor att arbeta med.

Varför behöver du 2 tallrikar? Tja, efter att ha skapat ett komponentskikt på den släta startplattan kommer vi att fästa silikonarket med komponenter inuti överföringsplattan, vända stapeln, ta av den släta startplattan och därigenom exponera komponenterna från deras baksida. Överföringsplattan har små hål så att luft kan släppa ut till ett vått silikonlager i steg 7.

Krav på bärplattorna:

• Måste vara lika stor för korrekt inriktning i överföringssteg

• Storlek: 280x280mm

• Material: klar akryl (PMMA eller Plexiglas)

• Markera startplattan i övre vänstra hörnet, överföringsplattan högst upp till höger

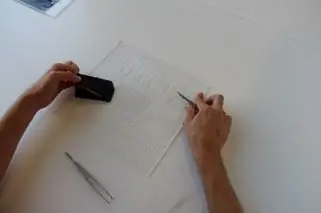

Steg 2: Förbered startplatta för komponenter

Vi kommer att börja bygga vår krets på den släta startplattan i detta steg. Senare vill vi dock ta bort denna tallrik igen. Därför bör du börja med att spruta en tunn film med formsläppspray över hela startplattans yta. Ta sedan en svart vinylklistermärke med måtten några centimeter under din startplatta. Skala sedan av klistermärket och placera klistermärket plant på och i mitten av startplattan; klibbig sida uppåt. Fäst klistermärket på plats med tejp (var försiktig så att du inte drar för hårt i tejpen eftersom det kommer att orsaka rynkor i klistermärkesytan). Avsluta med ytterligare ett lager mögelspray ovanpå den klibbiga ytan. Se till att hålla munstycket cirka 20 cm över ytan och spraya ett jämnt, kontinuerligt lager. Tips: spraya två gånger och i ett överlappande rutmönster!

Förbereda startplattan:

• Klipp klistermärket i storlek (ca 2 cm mindre än tallrikens mått)

• Sätt statisk laddning på klistermärken och tallrikar genom att gnugga med bomullstyg eller pappershandduk, detta kommer att få den att ligga jämnare

• Släpp sprutans startplatta (två gånger och i ett rutmönster)

• Klistermärke på startplattan, klibbig sida uppåt

• Markera komponentplaceringsmarkeringar med laserskärare (P = 6-7) SKÄR INTE GENOM

• Släpp sprutklibbigt ark (två gånger och i ett rutmönster)

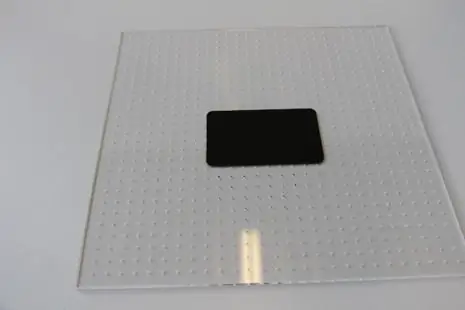

Steg 3: Förbered överföringsplatta för selektiv vidhäftning

För att garantera korrekt inriktning under alla steg efter steg 7, kommer vi att låta vår silikon skapa ett starkt band med överföringsplattan på platser utanför vår mjuka krets. Denna starka bindning erhålls genom förbehandling av överföringsplattan med Bison Silicone Primer. I slutet av byggprocessen vill du enkelt separera din mjuka krets från byggplattan och därmed inte ha bundit till den. Så vi måste hålla området ockuperat av vår mjuka krets fritt från primermaterial. Vi gör detta genom att täcka detta område under sprutning av primern med ett klistermärke som skärs i storlek. Denna mask erhålls genom att fästa en klistermärke (normalt sätt, klibbig sida nedåt) på hela överföringsplattans yta och därefter laserskärning av kretsens kontur + 5 mm marginalform ur klistermärket. Överskott av klistermärke tas bort.

Kom ihåg:

• Klipp klistermärke i storlek (ungefär plattform)

• Applicera klistermärke utan att införa luftbubblor

• Designen ska speglas (plattan placeras med framsidan nedåt)

• Klipp primermask (kartongkonturer + 5 mm marginal) med laserskärare (8-9W)

• Ta bort klistermärket selektivt för att avslöja underliggande plexi. Lämna klistermärkesdelarna som täcker kretskortsområdet.

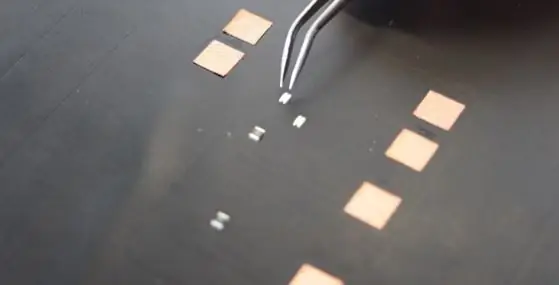

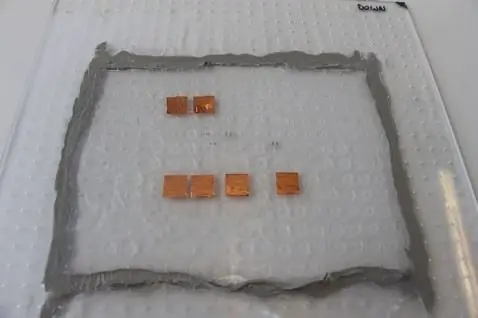

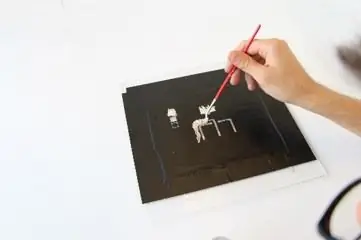

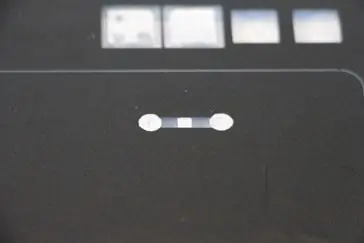

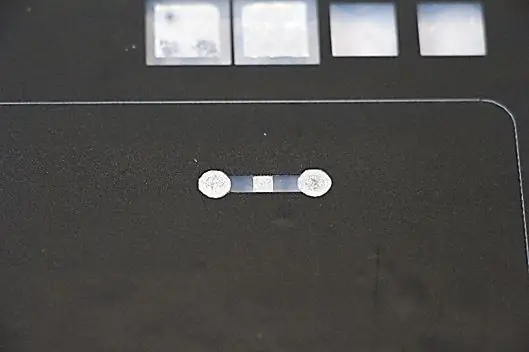

Steg 4: Komponentplacering

En något kontraintuitiv funktion är att börja med komponenterna innan konduktiva spår. Placera både motstånd och lysdioder som visas på bilden här.

Varför placerar vi komponenter först? Vi behöver våra komponenter för att vara snyggt tvärbundna med silikonmaterialet runt dem. På toppen och sidorna är detta lätt att uppnå. På undersidan vill vi dock binda vår silikon till komponenten överallt utom på de fläckar som kommer i kontakt med ledande spår. Ett sätt att uppnå detta är följaktligen a) att bädda in och binda ovansidan av komponenterna i ett silikonark, b) vända över stapeln för att avslöja varje komponents kontaktdynor, c) applicera ledande spår och först d därefter binda den återstående exponerade komponentens bottenyta till ett andra lager av gjuten silikon. Dessa steg a) b) c) och d) diskuteras längre fram i ikonen.

Allmänna riktlinjer för detta steg:

• Placera komponenterna enligt kretskonstruktionen på startplattan. Skjut in komponenten ordentligt genom det sprutade släppskiktet i klistermärket. På så sätt håller den sig på plats.

• Komponenterna ska vara SMD. Helst 2010 storlek eller större. Avståndet på en IC: s angränsande stift kan inte vara under 0,8 mm. TQFN -paket är den nedre gränsen.

• Varje placerad komponent ska ha sina kontaktdynor i plan med klistermärket självhäftande lager

Steg 5: Primer -applikation

Att applicera primern är ett avgörande steg som inte kan utelämnas. Utan god vidhäftning mellan komponenten och omgivande silikon, skulle stam skapa en lös passform av silikon runt varje komponent. Denna lösa passform skulle då tillåta flytande metall att flöda över kontaktdynorna och därmed introducera shorts. Ett tunt, enhetligt lager av Bison Silicone Primer ska helt täcka alla utsatta delar av komponenten som ligger platt på klistermärket.

För din övervägande:

• Använd Bison Silicone Primer och luftborste (Sealey Tools AB931)

• Spraya komponenter på startplattan med ett tunt lager från alla vinklar

• Låt torka och fortsätt omedelbart med steg 6 för optimal tvärbindning

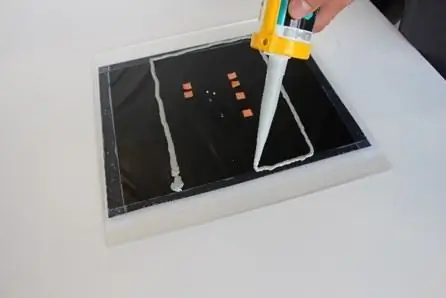

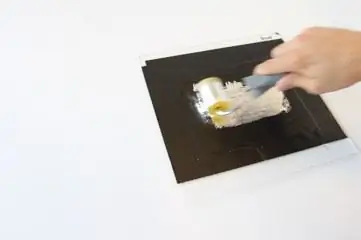

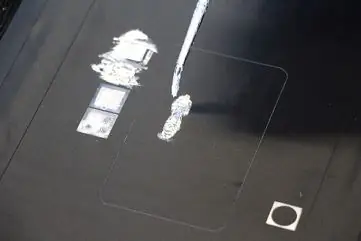

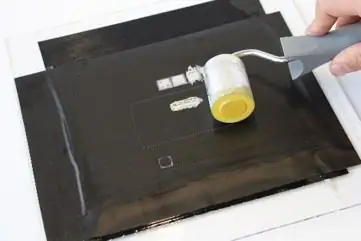

Steg 6: Gjut/bladrock Silikon

Nästa upp: gjutning av silikon runt och över våra komponenter! Tjockleken på detta lager måste vara cirka 300 mikron mer än din tjockaste komponents tjocklek. För komponenterna som anges i början av denna Ible betyder detta 1 mm. För att uppnå denna önskade tjocklek kommer vi att använda en översvämningsstång som vi sveper över ytan på exakt denna höjd. (För de nyfikna sinnen: jargong term för detta är bladbeläggning).

Att gjuta silikon på egen hand är inte trögflytande. Jag skulle inte behålla formen efter att ha gett den en viss höjd. Därför appliceras en slags "pool" av mer viskös akrylmastik (silikontätning). Vi vill inte smörja in detta tätningsmedel i vårt prov: det är därför vi kommer att belägga två gånger och från mitten och utåt.

Punktlista:

• Lägg akrylmastkittet runt erforderlig silikonplåt

• Blanda 2-komponent shore 15 hårdhet platina poly-addition silikon

• Häll i mastic "pool", med början från mitten och på alla komponenter

• blad belägga ett silikonskikt med höjd 300um> högsta komponent

• Vänta tills silikonet har härdat

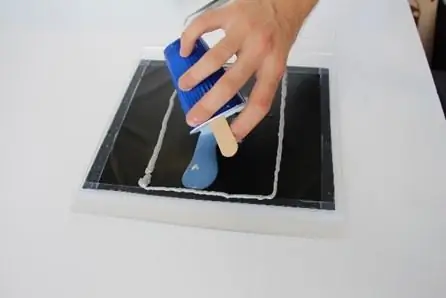

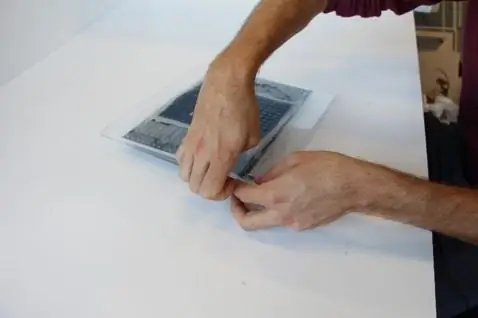

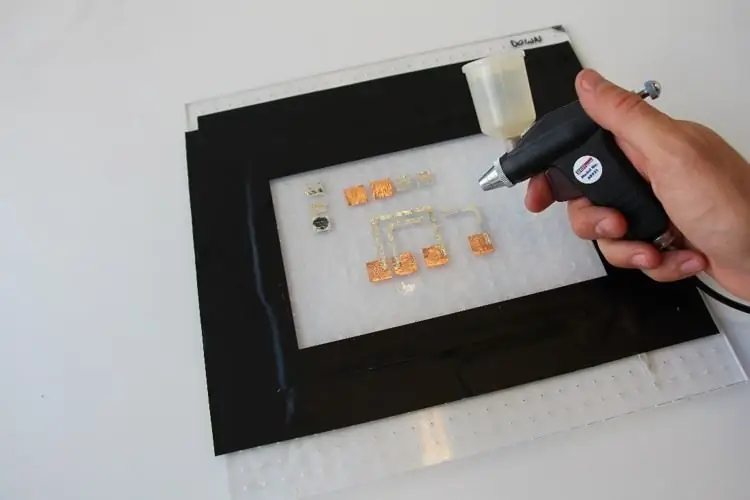

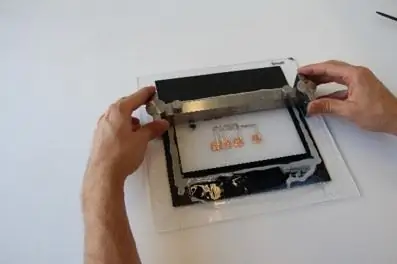

Steg 7: Fäst överföringsplattan

Hej du gör ett bra jobb än så länge! Normalt vid denna tidpunkt finns det ett silikonfyllt ark som ler tillbaka till dig. Komponenterna ska vara helt täckta av silikon och ha sina bottenkontakter liggande på plexiglashållarens platta med en vinyldekal däremellan. Låt oss nu vända den här stacken och avslöja dessa kontakter!

*infoga varning om feljustering här*

Vad vi har vid denna tidpunkt är ett ark med komponenter som placeras exakt (du gjorde ett exakt jobb, eller hur?) Enligt en digital design som är anpassad till det övre vänstra hörnet av din bärplatta. Vi måste nu placera en andra platta ovanpå, fästa silikonplattan på den, vända bunten och ta bort den första bärplattan - allt utan att förlora denna hörnjustering! Du kommer att se att det här är lättare än det låter. Se till att du har ett bra skruvstycke eller rakt hörn runt vilket du kan skjuta plattorna i linje.

Först måste vi spraya vår andra bärplatta (den med lufthålen) som du redan har placerat en vinylklistermärke på och klippt till en primermask. Spraya i ett jämnt, kontinuerligt mönster. Ta sedan bort klistermärket för primermask.

Ta nu din tallrik med den komponentfyllda plattan. Rikta in det övre vänstra hörnet i ditt skruvstycke eller raka hörn. Blanda sedan lite mer silikon (ca 50 ml kommer att gå bra). Häll det ovanpå silikonplattan och bred ut det till ett mer eller mindre lika lager. Ta sedan den andra bärplattan (med lufthål) som vi precis grundade. Dess rop höger hörn märktes några steg bakåt. Placera den ovanpå den första plattan som sprutats nedåt och med det markerade hörnet också nedåt i linje med den övre vänstra markeringen på startplattan. Tryck ner, pressa ut luftbubblor och fortsätt att placera plattorna mitt emellan. Att pressa ut mer silikon genom hålen ger mindre luftbubblor och en bättre bindning. Av en slump innebär detta emellertid också fler svårigheter för dig när du flyttar plattorna längre in i linje. Så justera först, börja sedan pressa ut luft.

Slutligen, vänta tills silikonet har härdat.

En kort lista översikt:

• Spraya överföringsplatta med primer. Ta bort primermask

• Blanda 2 komponent shore 15 hårdhet platina poly-tillsats silikon

• Applicera ett jämnt lager på den nu härdade komponenten som innehåller silikonark, ca. 1 mm tjock

• Överföringsplatta med grundad sida nedåt

• Rikta in mot startplattan

• Applicera tryck, tryck ut luft

• Dubbelkolla inriktningen

• Vänta tills silikonet har härdat

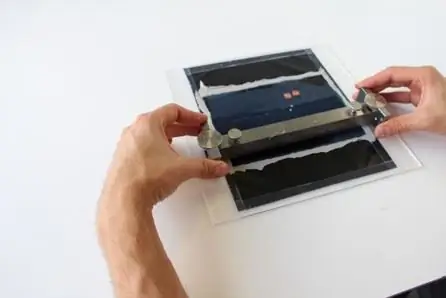

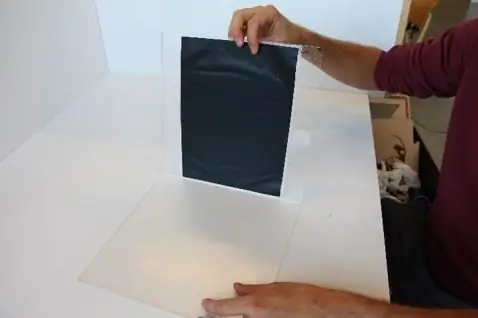

Steg 8: Ta bort startplattan

Avgörande del är över. Låt oss nu arbeta vidare tills vi kan verifiera dina anpassningskunskaper!

Ta din plexi-silikon-klistermärke-plexi smörgås, använd en skärkniv för att lossa tejpen vid kanterna på din vinylklistermärke. Startplattan för plexiglas bör lätt lossna nu. Om så inte är fallet, använd ett plant föremål mellan klistermärket och din tallrik eller mellan båda plattorna för att lossa bunten. Var noga med att inte riva din silikonbunt från den andra plattan (med hål) eftersom detta kommer att leda till feljusteringar.

Om komponenterna placerades korrekt - i enlighet med klistermärket - och silikonprocessen utfördes tillräckligt noggrant för att inte riva komponenter på plats; du bör nu ha dina komponenter med baksidan snyggt exponerade!

Använd en multimeter för att mäta varje komponents värde. (motstånd mäter ohm, LED: s använder diodinställning för att tända dem). På så sätt kan du verifiera elektriskt om ingen tunn film av klistermärke eller gjutande silikon täcker kontaktdynorna - knappt synliga för blotta ögat.

Kortfattat:

• Lossa klistermärket på ena sidan av plexi-silikon+klistermärke-plexi smörgås

• Skala startplattan och klistermärket från de silikoninbäddade komponenterna

• Kontrollera komponenterna för obehindrad exponering av ledande dynor

• Eftersom vi har vänt på stapeln måste alla ytterligare steg uppfyllas med designlager speglade (alla filer i denna handledning var redan förberedda i enlighet därmed, inga ytterligare anpassningar behövs)

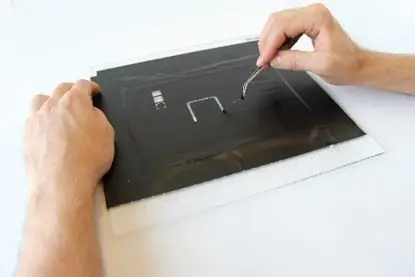

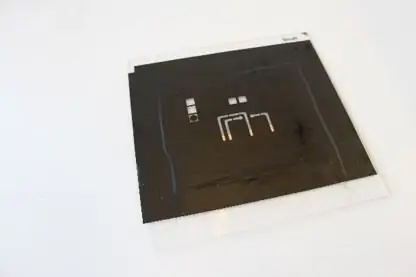

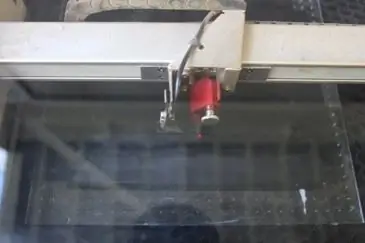

Steg 9: Stencilmask för toppledande lager

Din sanningens ögonblick! Låt oss kontrollera hur bra du gjorde i tidigare steg.

Applicera en ny klistermärke för att helt täcka din silikonplatta med exponerade komponentkontakter. Placera plattan i din laserskärare medan dess märkning ses i det övre högra hörnet och skär det första kretslagret genom klistermärket.

Om schablonen vi skär nästa snyggt i linje med dina komponenter du har gjort bra i alla tidigare steg. Om annars.. Jamen fan. Problem beror troligen på att din klistermärke inte ligger platt under applicering av silikon och/eller signifikant felriktning av den andra bärplattan till den första bärplattan 2 steg tillbaka. Mät hur många mm du har av och du kan korrigera detta genom designplacering i laserskärarprogramvaran.

En sammanfattning, för din bekvämlighet:

• Klipp klistermärke i storlek (ungefär plattform)

• Applicera klistermärke utan att införa luftbubblor

• Kalibrera laser för att exakt skära igenom klistermärket (8-9W)

• Klipp av de översta kopparkretsarna med laserskärare

• Ta bort klistermärke i områden som måste göras ledande (kretsspår, kuddar)

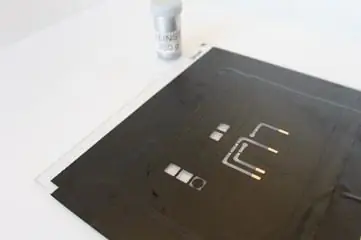

Steg 10: Toppledande lager

Vi kommer att arbeta med flytande metall i detta steg. Se till att ditt arbetsutrymme är helt täckt (med tidning till exempel). När du spiller flytande metall blir det en smärta i a att rengöra den igen. Det finns inget riktigt lösningsmedel för det och det suger inte in i svampar eller pappershanddukar. Bäst är att arbeta riktigt riktigt rent och bara efteråt slänga de tidningar du kanske har gjort ett spill på. Bär bäst handskar eller tvätta händerna efteråt. Det blir utstryk.

Vid denna tidpunkt bör du ha en korrekt definierad stencil. Se till att den sitter fint på silikonet i kanterna. Vi vill inte att någon flytande metall ska flyta igenom under.

Ta nu flytande metall och en fin borste. Applicera flytande metall på stencilöppningarna i korta utstrykningar (bilder som referens). Detta borde vara mer en doppande åtgärd än smetning. Den flytande metallen måste tvingas till nära kontakt så att den kan fästa väl. När du har täckt din stencils mönster, ta rullen och rulla överskottet av flytande metall åt sidan. Detta kan återvinnas med en liten plastpipett.

Kortfattat:

• Se till att din klistermärke fäster bra runt kanterna på utsatta områden

• Rengör exponerade silikon- och komponentdynor med isopropylalkohol

• Använd en pensel för att täcka alla exponerade områden grovt med Galinstan

• Använd rullen för att vända den applicerade galinstanen till en jämn beläggning

• Återställ överskott av galinstan till behållaren

• Ta försiktigt bort klistermärket

• Om Galinstan vid borttagning flyter till områden där den inte borde vara, var din beläggning för tjock. Rengör ytan och starta om i steg 9.

Steg 11: Grundkomponentbottnar

Detta steg är ganska självförklarande. Du har redan applicerat primer två gånger tidigare. Gör det igen. Fokus ligger inte på silikonarket utan på komponentens undersidor och särskilt delarna som inte har flytande metall tryckt på dem. Låt primern torka och fortsätt omedelbart efter steg 12.

• Använda Bison Silicone Primer och luftborste (Sealey Tools AB931)

• Spraya exponerade komponentbottnar med ett tunt lager primer

• Låt torka och fortsätt omedelbart efter steg 12

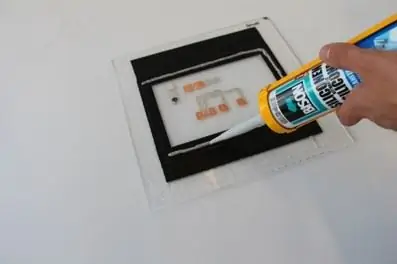

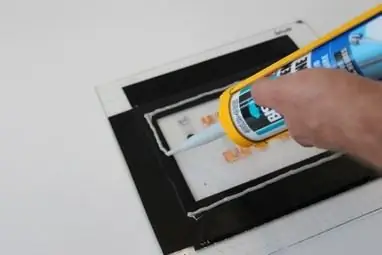

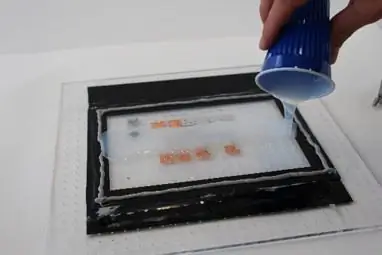

Steg 12: Gjut/bladrock Silikon

Den här är också mer av samma sak som du gjorde tidigare. Viktigast här är höjden som du klingar på. Föregående lager (komponentskikt) var 1 mm (rekommenderat led var 0,7 mm tjockt + 0,3 mm som föreslagits tidigare). För varje kretskikt läggs en höjd av 0,5 mm silikon på toppen för att ge tillräckligt med marginal för ojämna beläggningar med flytande metall. Höjden på vilken du klingar här blir därför 1 mm + 0,5 mm = 1,5 mm.

Detaljerade steg i korthet:

• Lägg akrylmastkittet runt erforderlig silikonplåt

• Blanda 2 komponent shore 15 hårdhet platina poly-tillsats silikon

• Häll i mastic "pool", med början från mitten och på alla komponenter

• kläd ett silikonskikt med höjd 0,5 mm> nuvarande stapeltjocklek

• Vänta tills silikonet har härdat

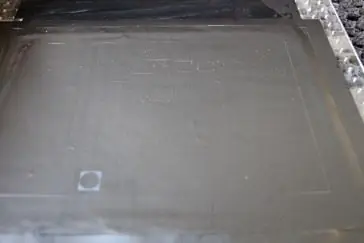

Steg 13: Stencilmask för bottenledande lager

Och vi har nu helt gått in i de enkla delarna! Det du hittar här är all upprepning. Varje kretslager du applicerar ovanpå är en upprepning av steg som utförts för tidigare kretslager. Här måste du skapa en schablonmask för kretslager 2.

Utan för mycket utarbetande:

• Klipp klistermärke i storlek (ungefär plattform)

• Applicera klistermärke utan att införa luftbubblor

• Klipp ned kopparkretsspår med laserskärare (W à kalibrering)

• Ta bort klistermärke i områden som måste göras ledande (kretsspår, kuddar)

• Se till att din klistermärke fäster bra runt kanterna på det exponerade området

• Rengör exponerad silikon med isopropylacohol

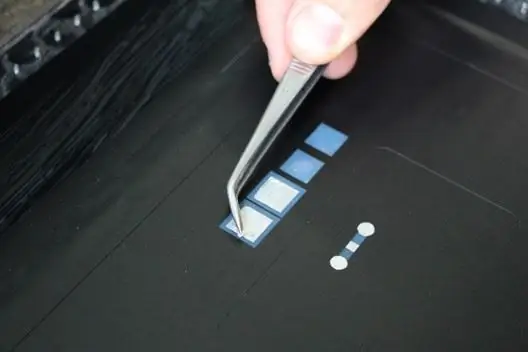

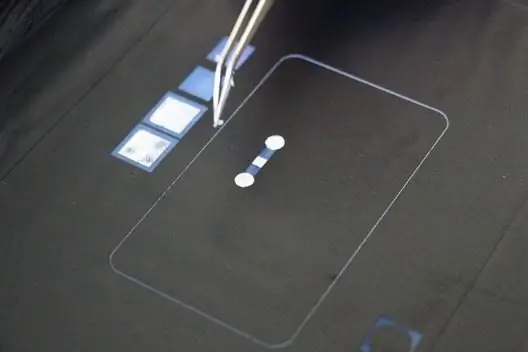

Steg 14: VIA uppifrån och ned

Endast nyheten ligger på de platser där vi behöver en anslutning mellan 2 efterföljande kretslager. I jargong kallas dessa Vertical Interconnect Access eller VIA för kort. För att skapa en via måste du skära en öppning i silikonet som täcker ett tidigare kretslager. När du sedan skriver ut ny flytande metall ovanpå för nästa kretslager, kommer den att flöda in i denna öppning och anslutas elektriskt.

Du måste först kalibrera (se: kalibrering) lasern för att exakt skära igenom silikonbeläggningsskiktet ovanpå det föregående kretslagret. Skär sedan bara ut VIA: erna enligt filen som tillhandahålls härmed. Ta bort varje utskärning av silikonbeläggningsskikt med pincett och fortsätt till nästa steg: tryck ut ett nytt kretskikt med flytande metall ovanpå!

Skapar VIA: er, en kort version:

• Med den nedre ledande skiktstencilen mask klar

• Kalibrera lasern för att exakt skära igenom silikonskiktet för att avslöja det övre ledande lagret (12-17W)

• Skär VIA genom silikon där det övre och nedre ledande skiktet måste sammankopplas

• Ta bort det utskurna silikonet för att avslöja det översta ledande skiktet

Steg 15: Bottenledande lager

Återigen, se till att ditt arbetsutrymme är täckt när du arbetar med flytande metall. Detta kommer att göra det mycket enklare att hantera spill.

Att skriva ut detta lager är återigen en upprepning av tidigare ansträngningar. Se till att schablonen klibbar fint på silikonen i kanterna. Vi vill inte att någon flytande metall ska flyta igenom under. Använd doppningen igen för att applicera flytande metall på stencilöppningarna med en fin borste. Ta rullen och rulla överskottet av flytande metall åt sidan. Återställ stora klumpar flytande metall med en plastpipett.

En annan TL; DR -version:

• Använd en pensel för att täcka alla exponerade områden grovt med Galinstan

• Använd rullen för att vända den applicerade galinstanen till en jämn beläggning

• Ta försiktigt bort klistermärket

• Om Galinstan vid borttagning flyter till områden där den inte borde vara, var din beläggning för tjock. Rengör ytan och starta om i steg 13.

• Använd penseln för att röra upp varje VIA och se till att ledande och övre ledande lager ansluts

Steg 16: Gjut/blad Coat Silicone

Du kan börja bli upphetsad nu! Detta är vårt sista lager av gjuten silikon, vilket betyder att din mjuka krets är nästan klar! Detta har du gjort redan två gånger tidigare. Så jag ska bara hålla det kort och berätta vilken höjd du ska sikta på för bladbeläggning. Vi har redan ett 1 mm tjockt komponentskikt och ett 0,5 mm tjockt första kretslager. Detta kretslager bör också vara 0,5 mm tjockt. Därför bladbeläggning med 2 mm total tjocklek i detta steg!

Snabbspår:

• Lägg akrylmastkittet runt erforderlig silikonplåt

• Blanda 2 komponent shore 15 hårdhet platina poly-tillsats silikon

• Häll i mastic "pool", med början från mitten och på alla komponenter

• blad belägga ett silikonskikt med höjd 500um> nuvarande stapeltjocklek

• Vänta tills silikonet har härdat

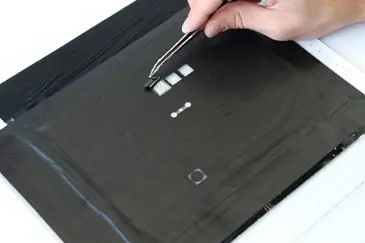

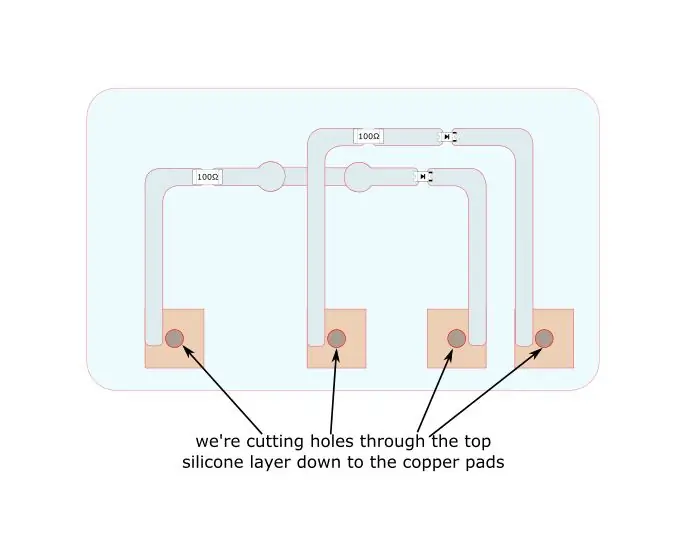

Steg 17: Kontaktdynor

Även om silikonenheter kan bädda in ström (batteri) och bearbetning (mikrokontroller), för enkelheten i detta exempel, lägger vi till externa kontakter för att leverera ström till lysdioderna. I detta steg kommer vi att skära igenom silikonen upp till kontakterna som vi har inbäddat inuti. Återigen måste du kalibrera lasern (se: kalibrering) för att inte skada underliggande lager. När du har gjort skärningarna, riv ur silikonutskärningarna med en pincett. Skrapa sedan överskott av silikonrester från dina kontakter och rengör med bomullspinnar och applicera löd på kontakterna för ökad tillförlitlighet.

Kontaktdynor, en novell:

• Kalibrera lasern för att skära igenom silikonskiktet och avslöja koppartape-kontakter (20-30W)

• Bryt kretskontakter med laserskärare

• Ta bort silikon i utskurna områden

• Rengör exponerade kopparkuddar med ett snabbtorkande lösningsmedel

• Applicera löd på exponerade dynor tills kontakterna kommer i nivå med silikon. Fortsätt att löda medan du skrapar överskott av silikon från dina kontakter och rengör smuts bort tills lödet fastnar på dynan.

Steg 18: Provklipp gratis

Dags att frigöra din mjuka krets från sin bärplatta! Eftersom vår överföringsplatta inte var belagd med primer under vår mjuka krets, är det bara att klippa loss sidorna och vi kan ta av den. Använd den här bifogade klippfilen för att klippa provet. Fortsätt att upprepa nedskärningar med ökande effekt tills provet kommer fritt. Z -offset för din laser ska vara -1 (hälften av stapelhöjden). När provutskärningen är helt genomförd, lyft ett hörn från ena sidan och skär sedan din mjuka krets fri från alla bilagor under som bildades i bärplattans lufthål. Ta en titt på det: din första silikonenhet! En anpassningsbar, töjbar och mjuk krets!

Provklippning fritt i punktpunkter:

• Kalibrera lasern för att skära igenom hela silikonbunten (40-60W)

• Klipp provkontur med laserskärare

• Lyft provet från plattan medan du manuellt skär bort det från silikonfästen som bildades i överföringsplattans lufthål

Steg 19: Beundra

Anslut nu din silikon till en 5V strömförsörjning. Varje anslutnings-motstånd-led-anslutningsbana har ett separat behov av ström. Du kan ansluta båda parallellt. Håll bara ett öga på polariteten på din LED och matcha dina strömanslutningar därefter. När din mjuka krets är påslagen ska den blå lysdioden tändas.

Ge en sträcka till din krets! Om du har gjort det rätt bör du enkelt nå 50% belastning utan att skada kretsen. Huvudpunkten för misslyckande är dina kontaktdynor eftersom dessa är gjorda av styva folier som slits sönder med höga påfrestningar.

Följande adjektiv matchar din silikonenhet:

•Flexibel

• Mjuk/töjbar

• Självläkande

• Genomskinlig

• Helt inkapslad

Ansökningsdomäner som jag förutser: bioövervakningsplåster (på huden), wearables, silikonanordningar inbäddade i textilier, elektroniska kretsar som sträcker sig över mekaniska leder, kör- eller avkänningselektronik för mjuka robotar, …

Vilka applikationer verkar du passa för dessa unika typer av mjuka kretsar? Låt mig veta i kommentarerna! Jag kan inte vänta med att se vad ni hittar på. Låt mig veta om du bygger något unikt. Vem vet att jag kanske kan ge dig några råd!

Lycka till med att experimentera, Skål, Noagels

Rekommenderad:

Ta fantastiska bilder med en iPhone: 9 steg (med bilder)

Ta fantastiska bilder med en iPhone: De flesta av oss har en smartphone med oss överallt nuförtiden, så det är viktigt att veta hur du använder din smartphone -kamera för att ta fantastiska bilder! Jag har bara haft en smartphone i ett par år, och jag har älskat att ha en bra kamera för att dokumentera saker jag

Hur: Installera Raspberry PI 4 Headless (VNC) med Rpi-imager och bilder: 7 steg (med bilder)

Hur: Installera Raspberry PI 4 Headless (VNC) med Rpi-imager och bilder: Jag planerar att använda denna Rapsberry PI i ett gäng roliga projekt tillbaka i min blogg. Kolla gärna in det. Jag ville börja använda mitt Raspberry PI men jag hade inte ett tangentbord eller en mus på min nya plats. Det var ett tag sedan jag installerade en hallon

Hur man digitaliserar bilder och filmnegativ med en DSLR: 12 steg (med bilder)

Hur man digitaliserar diabilder och filmnegativ med en DSLR: En mångsidig och stabil inställning för digitalisering av diabilder och negativ med en DSLR eller en kamera med ett makroalternativ. Denna instruerbara är en uppdatering av Hur man digitaliserar 35 mm negativ (uppladdad juli 2011) med flera förbättringar för att utöka dess

Hur man tar isär en dator med enkla steg och bilder: 13 steg (med bilder)

Hur man tar isär en dator med enkla steg och bilder: Detta är en instruktion om hur man demonterar en dator. De flesta av de grundläggande komponenterna är modulära och lätt att ta bort. Det är dock viktigt att du är organiserad kring det. Detta hjälper dig att inte förlora delar, och även för att göra ommonteringen

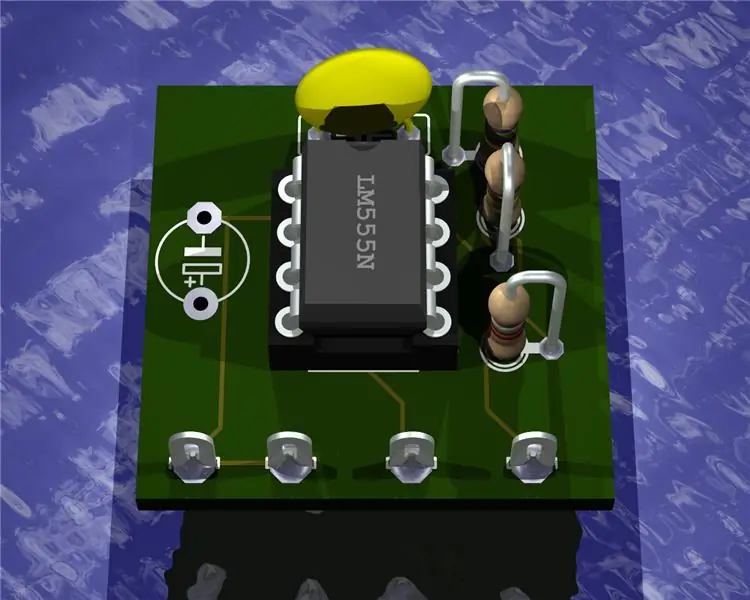

Gör 3D-bilder av dina kretskort med Eagle3D och POV-Ray: 5 steg (med bilder)

Gör 3D-bilder av dina PCB med Eagle3D och POV-Ray: Med Eagle3D och POV-Ray kan du göra realistiska 3D-renderingar av dina PCB. Eagle3D är ett manus för EAGLE Layout Editor. Detta kommer att generera en strålspårningsfil som kommer att skickas till POV-Ray, som i sin tur kommer att dyka upp den färdiga bilden