Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:45.

- Senast ändrad 2025-01-23 15:11.

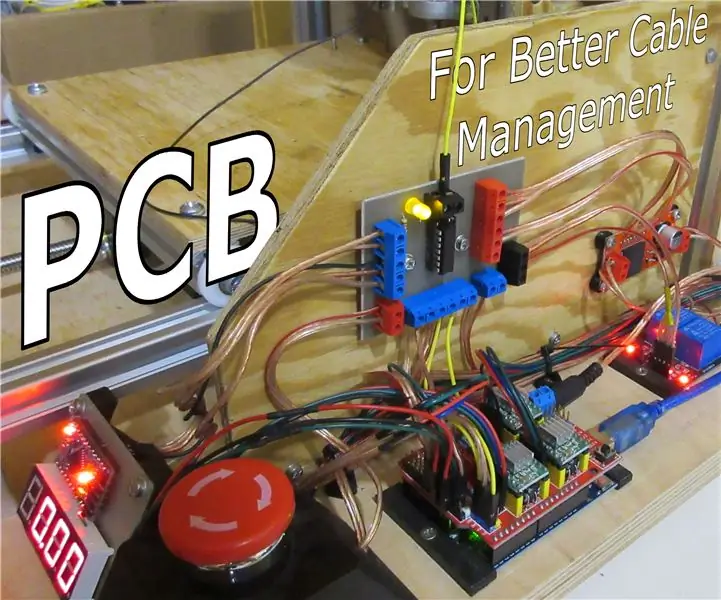

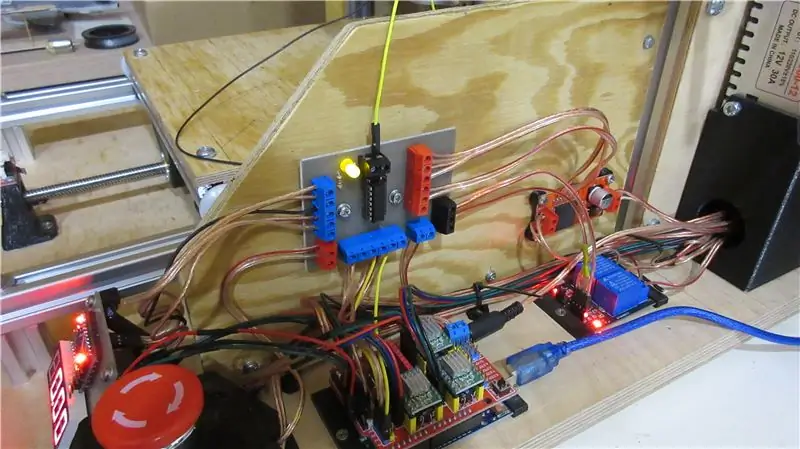

För ett tag sedan har jag gjort en anpassad stationär CNC -kvarn. Sedan dess har jag uppgraderat den med nya komponenter. Förra gången har jag lagt till en andra Arduino med fyrsiffrig display för att styra varvtalet på min spindel med PID -slinga. Jag var tvungen att ansluta den till det primära Arduino -kortet med 5 ledningar, så att de kan kommunicera. Men under mitt första test bröt jag en motorstyrenhet, så jag har köpt en ny, kraftfullare. Den hade också ytterligare 5 trådar som jag var tvungen att ansluta. Vid denna tidpunkt delades +5V -stiftet på huvudkortet upp i 4 separata anslutningar och jag kände bara inte för att dela tråden igen. Så jag har gjort något annat.

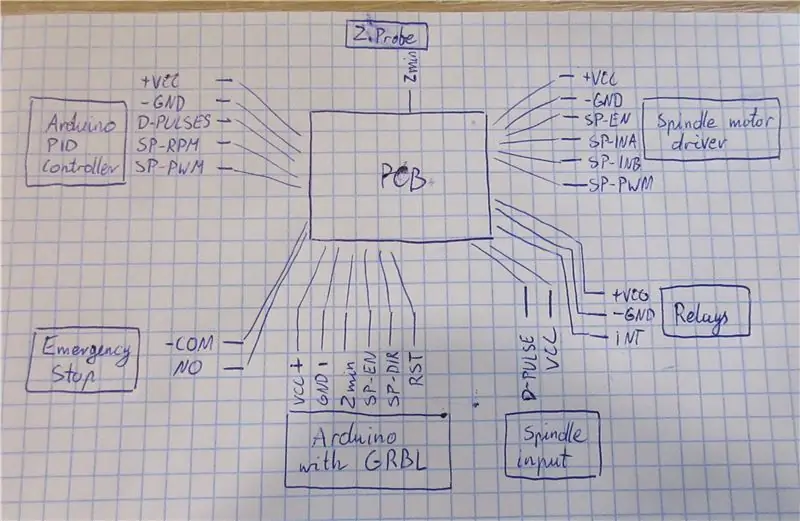

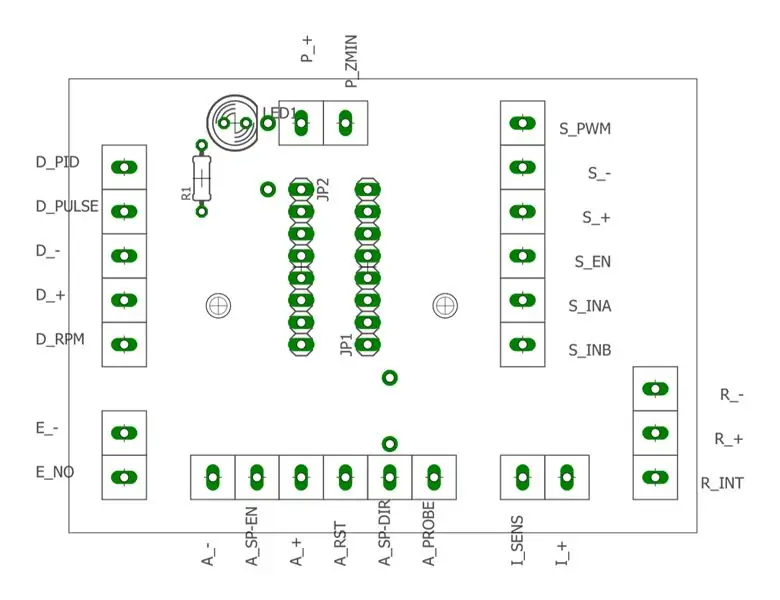

Steg 1: Skissa anslutningar

Jag har skisserat alla anslutningar som behövdes (exklusive motor- och ändstoppstrådar eftersom de går direkt till GRBL -styrenheten och ingen annanstans). Jag har också gjort några ändringar av redan befintliga anslutningar - nödstoppet återställer nu också huvud Arduino och den använder endast den normalt öppna kontakten, där den tidigare använde både NO och NC för att styra ett relä. Med den nya motorstyrenheten förenklades också anslutningen till reläer.

Steg 2: Anslutningsproblem

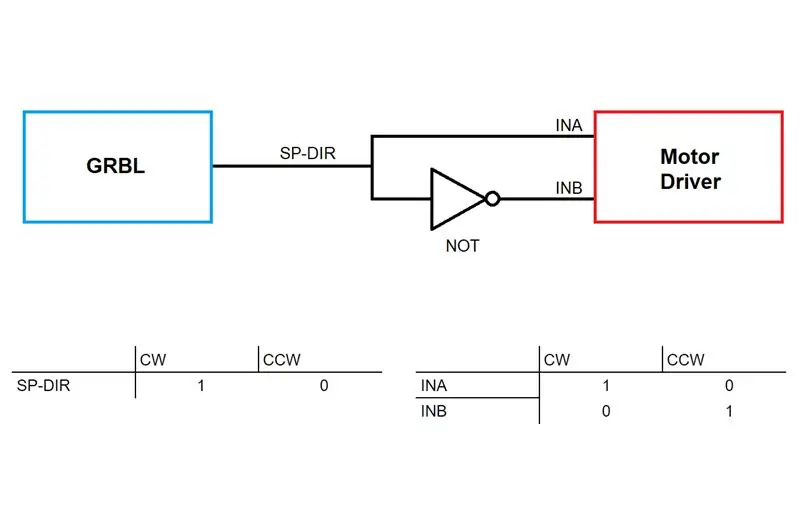

Den tidigare motorstyrenheten jag använde var en enkel bräda med optokopplare och en mosfet. Den kunde bara snurra spindeln i en riktning, så det var inte nödvändigt att använda riktningstappen. Den nya är lite mer komplicerad. Den har stift som heter INA och INB, och beroende på om jag vill ha medurs eller moturs måste jag dra en av dem till VCC. Det låter inte så komplicerat, problemet är att GRBL bara har en stift som kallas SP-DIR (spindelriktningsstift) som dras till VCC för medurs rörelse och till GND för moturs rörelse. Jag vet inte om detta kan ändras inuti GRBL (det är lite för komplicerat program för mig) så jag har gjort detta med en annan metid.

Jag har precis lagt till en NOT logic gate i schematiken som kommer att invertera SP-DIR-signalen och lägga den till INB. Därför, när DIR -stiftet är högt, är INA också hög (de är anslutna ihop) och INB är inverterat till lågt (CW), och när DIR är lågt är INA också lågt och INB är högt (CCW).

Steg 3: Smart men inte så enkel design

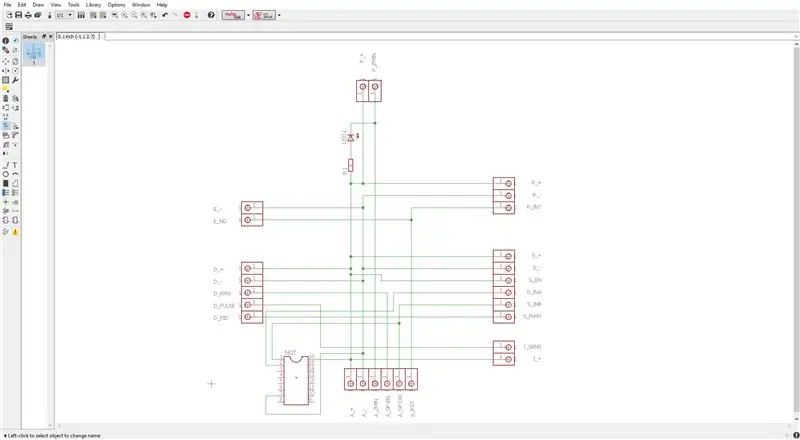

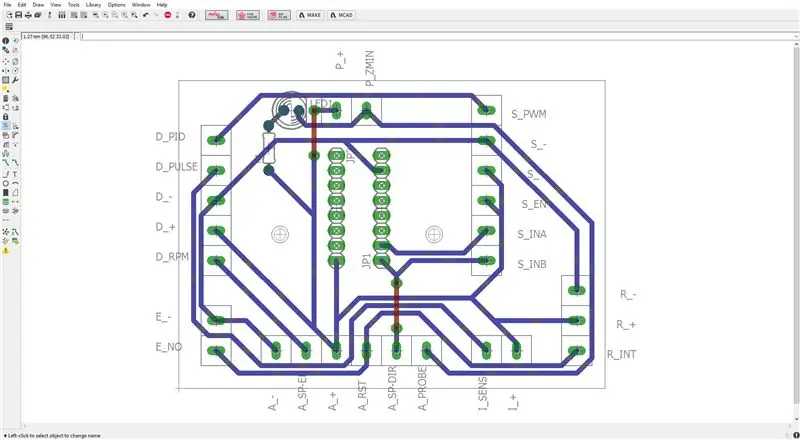

Sedan har jag designat ett kretskort i Eagle som hade alla nödvändiga anslutningar inuti. Men med så många ledningar var det inte så enkelt.

För det första har jag skapat ett anpassat Eagle -bibliotek för mina terminalblock. Det är väldigt enkelt, det är i princip bara en vanlig stift, bara större - 5,08 mm (0,2 ) avstånd.

Jag skulle fräsa den på CNC och det var därför jag ville att den skulle vara en enkelsidig bräda. Men med 26 kopplingsblock och några interna anslutningar till logic gate var det en svår uppgift att designa den. Det kan göras men med många bygelkablar. Det är anledningen till att alla mina kopplingsblock (i Eagle) bara är en enda stift. På så sätt kan jag flytta runt dem i arbetsytan på styrelsen och undvika att använda bygelkablar. Nackdelen är att placeringen av vissa anslutningar verkar slumpmässig. Till exempel tittar du på botten finns GND, sedan SP-EN och sedan VCC, vilket är mycket ovanligt. Men på så sätt kan jag minska antalet bygelkablar till bara 2 och det är lättare för mig att tillverka kretskortet.

Terminalblockens namn är också speciella. De var grupperade, så till exempel A står för Arduino, så alla skruvterminaler som kallas A_ bör placeras på botten av brädet eftersom Arduino med GRBL är placerad under kretskortet.

I slutändan har jag också lagt till en enkel lysdiod för att indikera Z -sondstatus.

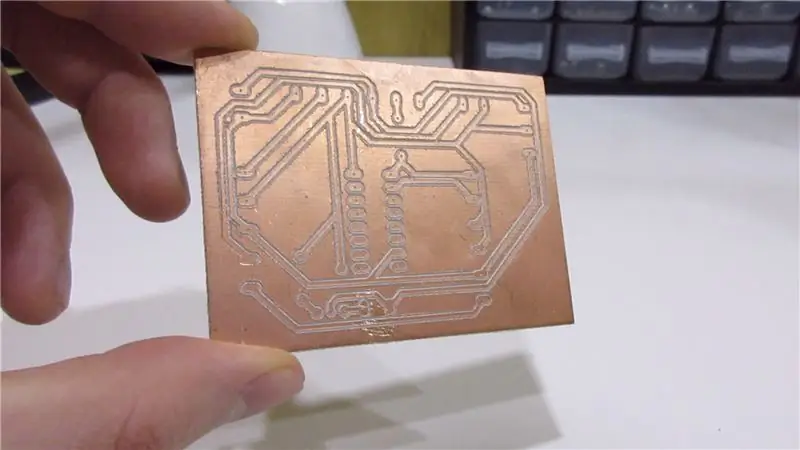

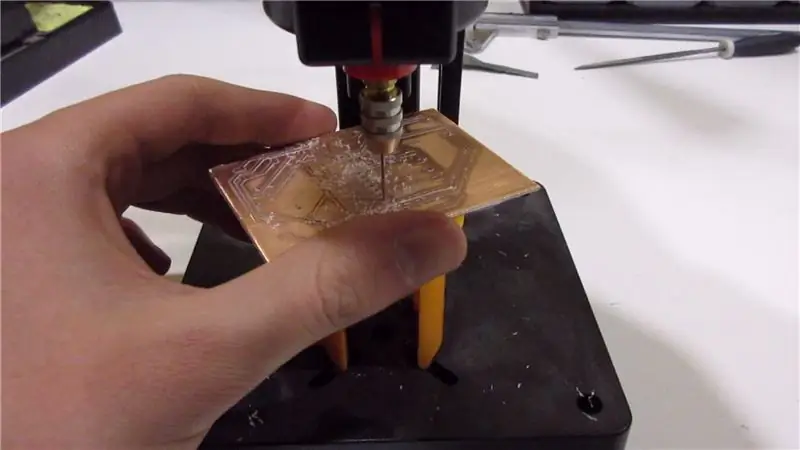

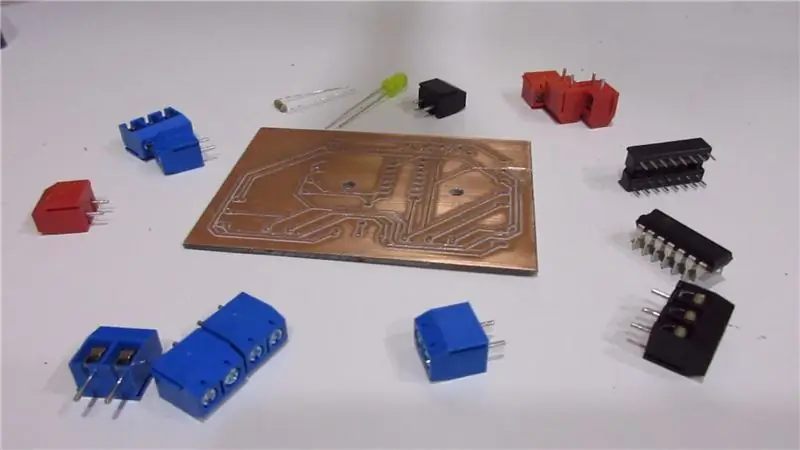

Steg 4: Gör styrelsen

Som jag sa tidigare har jag fräst brädan på min DIY CNC, borrade hålen och lödde alla komponenter. Det var inget speciellt med processen, vilket gjorde PCB som alla andra.

Om du inte har en CNC kan du göra kretskortet med en termotransfermetod eller beställa det från en professionell tillverkare.

Glöm inte heller att kontrollera alla anslutningar med multimeter för att hitta och åtgärda eventuella fel.

Steg 5: Anslut allt tillsammans

Ett av de sista stegen var att placera det färdiga kretskortet i maskinen och ansluta alla ledningar. Jag har skrivit ut en liten kortschema för att hjälpa mig att ansluta varje tråd där den ska vara. Efter att ha kontrollerat anslutningarna var det klart för testning!

Rekommenderad:

Raspberry Pi röstnavigering som hjälper blinda människor: 7 steg (med bilder)

Raspberry Pi-röstnavigering som hjälper blinda människor: Hej I den här instruktionsboken ska vi se hur en hallonpi kan hjälpa blinda med hjälp av den användardefinierade röstinstruktionen. röstguide de blinda till att följa

ANTIDISTRAKTION: Smartphonehållaren som hjälper dig att fokusera: 7 steg (med bilder)

ANTiDISTRAKTION: Smartphonehållaren som hjälper dig att fokusera: Vår ANTiDISTRAKTION -enhet syftar till att avsluta alla former av cellulär distraktion under perioder med intensivt fokus. Maskinen fungerar som en laddningsstation på vilken en mobil enhet är monterad för att underlätta en distraktionsfri miljö.

Lägg till trådlös laddning till vilken telefon som helst: Använd LG-V20 som exempel: 10 steg (med bilder)

Lägg till trådlös laddning till vilken telefon som helst: Använd LG-V20 som exempel: Om du är som jag och planerar att behålla din telefon i mer än 2 år måste telefonen ha ett utbytbart batteri, eftersom batteriet bara räcker i cirka 2 år, och Och trådlös laddning så att du inte sliter ut laddningsporten. Nu är det enkelt

Bygg en riktig klocka som slår till din dator och en brandsläckare som slår: 3 steg (med bilder)

Bygg en riktig klocka som slår till din dator och en brandsläckare som slår: en mässingsklocka, ett litet relä några fler saker och en riktig klocka kan slå timmar på skrivbordet. Även om detta projekt körs på Windows och Mac OS X, jag bestämde mig för att installera Ubuntu Linux på en dator som jag hittade i papperskorgen och arbeta med det: jag hade aldrig

Bärbar kabelhantering: 16 steg (med bilder)

Bärbar kabelhantering: Konsumentelektronik bor i vardagens personliga utrymme, miniatyrisering möjliggör rörlighet och inneslutning. Detta är en förfrågan om hantering av bärbara sladdar. Både konsument- och professionell elektronik gäller här, även om ämnet kommer att