![Ring of Fire [REMIX]: 12 steg (med bilder) Ring of Fire [REMIX]: 12 steg (med bilder)](https://i.howwhatproduce.com/images/005/image-14439-35-j.webp)

Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:45.

- Senast ändrad 2025-01-23 15:11.

Efter att ha byggt några av dessa:

www.instructables.com/id/Matrix-LED-Light/

Jag har bestämt mig för att föra ljuset till en annan nivå. Medan den första ser bra ut, ser den lite för mycket ut som originalet. Inget mot den första designen. Det ser coolt och modernt ut.

Mitt nya tillvägagångssätt är lite varmare och använder olika material. Fortfarande ganska geometrisk.

Det "känns" varmare, bara genom att bryta ljuset i betongens kanter, vilket ger ett passivt ljus.

Så … det här är mitt bidrag till "REMIX" -tävlingen. Skulle bli glad om du röstar på mig

Steg 1: Verktyg och material

Trä, betong, mässingsstavar och några elektroniska delar. Och träglasyr, om du vill.

- En router/trimmer och grundläggande träbearbetningsverktyg

- en träbit på 160x160 mm (ca 18 mm tjock)

- 3d skrivare

- 3M 8402 silikontejp (eller annan idé, som fett eller kiselspray)

- snabbbetong, (betong)

- arduino pro micro 16Mhz (8Mhz fungerar inte)

- TP4506 LiPo-lastare

- Adafruit LED-Matrix (gul) och PWM-drivrutin

- 0,8 mm mässingsstavar

- dubbelsidig limband

- limpistol (hjälper mycket)

- tunn tråd

- liten switch

- 18650 platt LiPo (40 mm bred passar perfekt. 2000mha)

Jag har köpt all elektronik på EXP-Tech. TP4506 och pro micro köptes på ali-express.

Mässingsstavar kom från conrad-electronic. Alla andra saker (utom 3M 8402) köptes på ett lager.

Steg 2: Ringen (3D -delar)

Detta krävde många försök. Hur man gjuter en ring med stavar inuti och med inget annat än PLA i min 3D-skrivare.

Ringen är gjord av en bit betong och stavarna är i betongen. Sätt på plats innan gjutning.

För att få det i ett stycke, var jag tvungen att skriva ut flera delar som kan bromsas bort efter gjutning. Och jag var tvungen att hitta en "sak" som gör det lättare att skilja de 3D-tryckta delarna från betongen. Nämnde jag stavarna? Tja, de där ett annat problem.

För att börja bygga gjutformen måste du skriva ut varje del. Vissa delar har siffror, vilket motsvarar antalet utskrifter för varje del.

Jag använder Material4Print med 30% fyllning på en anycubic i3 mega.

Varje del är uppdelad i en fil, så att du kan placera den efter dina möjligheter på din skrivare.

Steg 3: Bygg gjutformen

Bilderna ger dig en uppfattning om hur man bygger det.

Du behöver en solid bas. Någon plan träbit ("Siebdruckplatte" på tyska).

För att få en slät finish har jag lindat alla delar med 3M 8402 tejp. Det är svårt att få och ganska dyrt. Men det fungerar perfekt. Och jag har förstansat hålen för mässingsstavarna.

(Min första idé var att använda sju stavar. Men i slutändan ser det bättre ut med bara fyra. Och det är mer intressant att bygga.)

Allt inslaget, försök att lösa pusslet. Den långa hjälpen kan användas för att få en riktig rak linje i de "öppna" delarna. De delarna, som måste hålla stavarna på plats.

Så sätt allt på plats, skruva fast delarna på din bas, förbered dina "stavdelar", ta tillbaka dem till basen … och skruva fast dem. Se bilderna för detaljer.

Och tänk på att du måste klippa av tejpen senare vid de förpressade delarna. De måste tas bort efter gjutningen, annars kan du inte få PLA från din betongring. Svårt att beskriva, men du kommer att se problemet när du har byggt det.

På den sista "efter gjutning" -bilden ser du PLA -delen och grönt tejp, som måste tas bort.

För de rengjorda stavarna på plats. Var försiktig. De små stavarna är ganska svaga. Position 1, 3, 5 och 7.

Om du gillar att använda alla 7 kan du göra det också. Men jag kunde inte få alla 7 raka. Så att sakna varannan del är ett bra alternativ.

Böj slutet lite. Slutet bör inte vidröra gjutformen. Och efter det bör du täcka de stavarna.

Steg 4: Gjutning

Quickcrete är en av mina favorit saker de senaste två åren. Blanda det helt flytande. Lika flytande som något du fortfarande skulle kunna suga genom ett stort sugrör.

Du behöver cirka 500 g betong. Tja, du behöver inte så mycket, men det är mycket lättare om du har för mycket betong. Blanda, rör om och gör dig redo att gjuta.

Gjutning kräver lite förberedelse. Ha allt på plats. Lite plast för att släta ut den slutliga ytan. Handdukar. Vatten. Bara allt du kan tänka på vad du "kan" behöva.

Quickcrete torkar snabbt. Uppenbar.

För mycket är inget problem, så länge betongen är tillräckligt flytande. Använd bara en bit plastik för att släta ut ytan.

Låt det torka …

Steg 5: Öppna formen

Hur länge är tillräckligt länge? Även om det är snabbbetong, låter jag det torka 48 timmar innan jag försöker avlägsna det.

Det är bara mitt tips.

Börja med att bli av med skruvarna och försök försiktigt att få bort basen. Dra av hjälparna och hitta alla betondroppar som kan leda till problem när du försöker skjuta PLA-delarna bort från betongen.

Till en början bör du ta bort de små "hjälparna" inuti, som har hållit mässingen på plats.

OCH klipp eller ta bort tejpen på de 3 positionerna.

För att ta bort skalet, börja på utsidan och ta bort de första delarna. Detta är den mest spännande delen av denna instruerbara.

Var försiktig, använd "kraften" … använd bara inte för mycket styrka.

Se bilderna för att få en bättre uppfattning. De inre delarna måste pressas nedåt.

Så låt det torka i ytterligare 24 timmar. Efter det kan du förstöra ytan lite med en fil. Precis som du vill.

Steg 6: Trä - Del 1

Trähuset är tillverkat av tre delar. Varför tre och inte en?

Tja … jag kan inte arbeta på tjockare träbitar. Så jag gjorde det i tre delar.

Med en CNC kan du förmodligen göra det i en del. Med inget annat än en mittersaw, sticksåg och en liten router hittade jag inget alternativ. Och tre delade ger det lite extra.

Så du behöver en träbit i (minst) 160x160x18mm och den bifogade router-guiden (3D-print).

Sätt guiden på plats och dra linjen lite bort från guiden. Detta kommer att vara linjen att klippa med sticksåg.

Tja, du kan direkt använda routern för att klippa cirkeldelen. Men om du använder sticksåg först måste routern bara trimma resten vilket resulterar i en bättre yta. Och du måste göra tre identiska delar. Så att använda mindre våld är alltid en bra idé.

Efter användning av sticksåg, limma guiden med en tunn dubbelsidig tejp på träet.

Använd din router för att trimma resten av den.

Ta bort guiden och klipp av stycket. Cirka 40 mm. Markera positionen på din mittersaw, eftersom alla delar ska vara lika.

Upprepa detta steg tre gånger för att få tre lika delar. Oroa dig inte, om höjderna är lite olika. Du kan använda din slipmaskin eller din mitsåg för att korrigera dem. Cirkeldelen är viktig.

Steg 7: Trä - Del 2

Nu kommer vi att använda routern för att ihåla fodralet. Vilket inte är ett fall än.

För inre och yttre delen på plats och rita en rektangel med 28x120 mm.

Kvarn ca 11 mm djup. Jag gör detta i tre steg. Och jag bygger alltid en guide innan jag börjar fräsa.

Detta beror på dina färdigheter.

Den inre delen kan skäras med en sticksåg eller vad du vill använda.

Mått är: 11x120 mm. Det här behöver inte se perfekt ut. Men det hjälper, när det är lite djupare än de andra delarna.

Detta ger dig lite mer utrymme för trådarna, som kommer att lödas till stavarna.

Så 28 mm på fram- och bakdelen är 28/2. 14 mm djup. Den inre delen är 11 mm djup. Detta ger oss 3 mm utrymme för att styra ledningarna.

Steg 8: Trä - del tre

Dags att ta ihop dem och skära ut några delar.

Trälim och lite tid. Se bara till att cirkeldelarna passar så perfekt som möjligt.

Efter torkning kan du börja klippa eller slipa den till perfekt form. Jag använder min mitsåg för att klippa av de "inte så raka" delarna. Du bör sluta med något som bild 2. ~ 140 mm bred.

Nu är det dags att göra ett hål för stavarna. Jag använder en borrmaskin och en sticksåg.

Och den sista delen är att klippa ur USB-Loader och switch. Detta beror på din switch.

Allt snitt kan du börja måla om du vill. Jag använder tre lager svart träglasyr.

Låt varje lager torka i minst 24 timmar och slipa varje lager. Mayber inte nödvändigt. Men det är så jag har lärt mig det.

Steg 9: Matrisen

Nästa steg är att löda matrisen till stavarna.

För att vara exakt är det lödning och 1 mm tjock dubbelsidig tejp.

Börja med PWM-drivrutinen och löd stiften. Lägg till några LED-ben (eller liknande) till VCC, GND, SDA, SCL.

Limma dubbelsidig tejp på den och för den med en stadig hand med ett skarpt öga på stavarna.

Var försiktig. Det kommer att se konstigt ut om skärmen kommer ur mitten.

(Btw jag har målat stavarna med silverfärg.)

När du är på plats kan du börja löda stavarna till stiften (LED-benen). Det spelar egentligen ingen roll vilken stift som går till vilken stång. Löd bara inte två stavar ihop. Jag använder den här metoden:

VCC: stång 1

GND: stång 4

SDA: stång 2

SCL: stång 3

Du bör mäta den innan du lödar LED-matrisen till PWM-modulen.

Steg 10: Två till en

För att få ihop trädelen och betongdelen använder jag lim.

"Pattex Kraftkleber". Jag tror att varje starkt lim kommer att fungera. Ren yta och kanske lite slipning innan limet fästs.

Som alltid … låt det torka minst två gånger den tid du tycker att du borde.

Steg 11: Elektronik

Först blinkar pro micro. Koden bifogas. Och stäng av lysdioderna. Detta kommer att öka batteritiden.

Så nu till stavarna. Lägg till en tråd med olika färg till varje stav. Detta kommer att göra det mycket lättare.

Testa dem. Fungerar alla? Sätt sedan in lim i hålet.

Resten av detta är ganska självförklarande. Batteri till TP4506 och TP4506 till Switch-> RAW och GND på Arduino.

Trådar (stavar):

SDA till Pin2

SCL till stift 3

VCC till VCC

GND till GND

Jag har använt dubbelhäftande tejp för att limma TP -enheten på batteriet och använt varmlim, var det än tycktes vara nödvändigt.

Steg 12: Sista tankarna

Det enda som saknas är ett omslag. Det här är upp till dig. PVC, metall, trä … använd bara inte PLA. Batteriet blir varmt vid laddning och ett tunt lager PLA kan deformeras.

Några fötter för att få ett flytande utseende och det är det.

Nu har jag gjort fyra av dessa. Och alla gick lite bättre. Bara några små förändringar gjorde det mycket lättare.

Alla ändringar finns i denna instruerbara. Det tar cirka 6 timmar +torktid att bygga en. Så det här kan ta en vecka.

Alla mina elektroniska tester finns i föregående instruerbara:

www.instructables.com/id/Matrix-LED-Light/

Tack för att du läste. Hoppas min engelska blir bättre.

Rekommenderad:

UK Ring Video Doorbell Pro som arbetar med mekanisk klocka: 6 steg (med bilder)

Storbritannien Ring Video Doorbell Pro som arbetar med mekanisk klocka: **************************************** **************** Observera att denna metod bara fungerar med växelström just nu. Jag uppdaterar om/när jag hittar en lösning för dörrklockor som använder likström Under tiden, om du har en likström leverans, du behöver inte

Fire Pit med ljudreaktiv låga, Bluetooth -högtalare och animerade lysdioder: 7 steg (med bilder)

Fire Pit med ljudreaktiv låga, Bluetooth -högtalare och animerade lysdioder: Ingenting säger sommartid som att koppla av vid elden. Men vet du vad som är bättre än eld? Eld OCH Musik! Men vi kan gå ett steg, nej, två steg längre … Eld, musik, LED -lampor, ljudreaktiv flamma! Det kan låta ambitiöst, men det här

Companion Box Recept (Hardware Remix / Circuit Bending): 11 steg (med bilder)

Companion Box Recept (Hardware Remix / Circuit Bending): Hardware remixing är ett sätt att ompröva förmånerna för musikteknik. Companion Boxes är kretsböjda DIY elektroniska musikinstrument. Ljuden de gör beror på kretsen som används. Enheterna jag gjorde är baserade på multi-eff

Kid's Toy Light Switch Box + Games Remix: 19 steg (med bilder)

Kid's Toy Light Switch Box + Games Remix: Detta är en remix jag bara var tvungen att göra sedan jag såg två fantastiska instruktioner och inte kunde sluta tänka på att kombinera de två! Denna mashup kombinerar i princip gränssnittet för Light Switch Box med enkla spel (Simon, Whack-a-Mole, etc …) på t

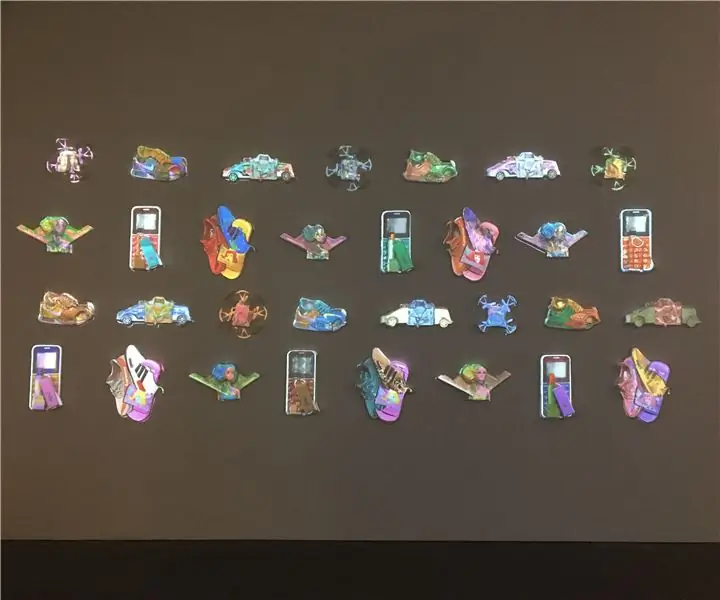

Shanzhai Remix: a Display Wall of Knockoffs: 7 Steg (med bilder)

Shanzhai Remix: a Display Wall of Knockoffs: Shanzhai Remix utforskar den utökade betydelsen av shanzhai 山寨, ett kinesiskt ord refererar vanligtvis till förfalskade produkter som imiterar kända varumärken. Även om ordet kan innebära en negativ betydelse på ytnivå, bär det drag av snabb ren