Innehållsförteckning:

- Steg 1: DC och Stepper Controlling Theory

- Steg 2: Kretsdiagram

- Steg 3: Scheman

- Steg 4: Nödvändiga komponenter och verktyg

- Steg 5: Design på frontpanelen

- Steg 6: 3D-utskrift och spraymålning

- Steg 7: Panelanslutning

- Steg 8: Panel-Board-kontakter

- Steg 9: PCB

- Steg 10: Arduino

- Steg 11: Montering och testning

- Steg 12: Outro

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:40.

- Senast ändrad 2025-01-23 15:10.

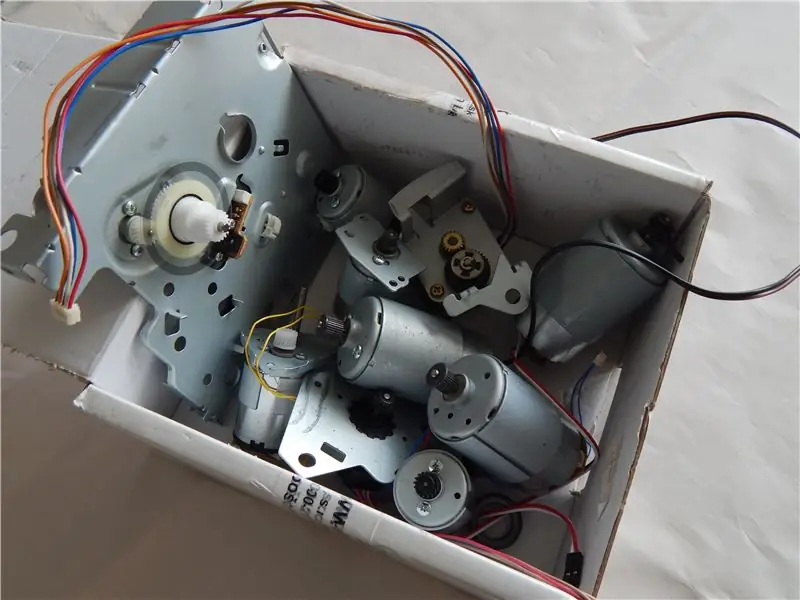

För några månader sedan gav en vän till mig ett par kasserade bläckstråleskrivare och kopimaskiner. Jag var intresserad av att skörda deras strömkällor, kablar, sensorer och särskilt motorer. Jag räddade vad jag kunde och jag ville testa alla delar för att se till att de var funktionella. Vissa motorer fick 12V, andra på 5V, några var stegmotorer och andra var likströmsmotorer. Om jag bara hade en enhet där jag helt enkelt kunde ansluta motorn, ställa in frekvensen, driftscykeln och välja en stegmetod för att testa den.

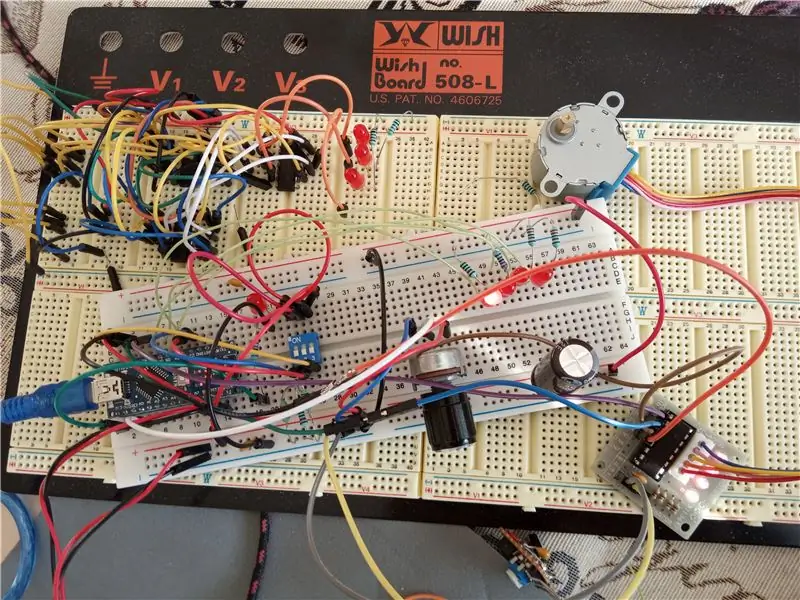

Jag bestämde mig för att bygga den utan att använda digital signalprocessor eller mikrokontroller. Den ödmjuka 555 eller tl741 som oscillator, 4017 -räknare och många logiska grindar för stegmotormoder. Först hade jag mycket roligt att designa kretsen, liksom att designa frontpanelen för enheten. Jag har hittat en anständig trelåda för att lägga allt inuti. Jag har delat kretsen i fyra delar och börjat testa den på en brödbräda. Snart dök de första tecknen på frustration upp. Det var en röra. Många grindar, många IC, trådar. Det fungerade inte ordentligt och jag tänkte mellan två alternativ: Att göra det väldigt enkelt - bara för likströmsmotorer, eller lägga det åt sidan och avsluta det ibland senare … Jag valde det andra alternativet.

Steg 1: DC och Stepper Controlling Theory

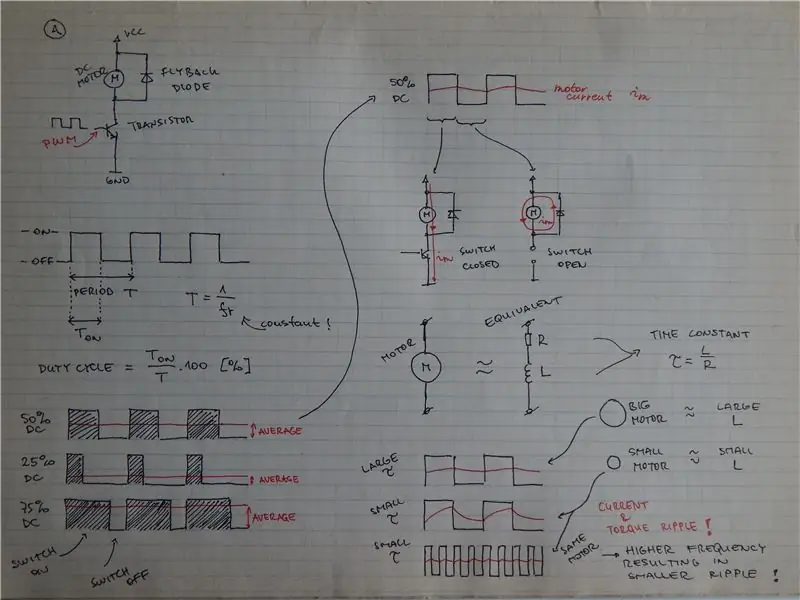

Likströmsmotor

Det vanligaste sättet att styra en likströmsmotor är genom den så kallade pulsbreddsmodulationen (PWM). PWM appliceras på en specifik omkopplare och slår på och av motorn. På bilden kan du se den angivna kopplingsperioden och dess relation till frekvensen, kopplingstiden anges också. Driftcykel definieras som omkopplingstiden dividerat med den totala perioden. Om vi håller frekvensen konstant är det enda sättet att ändra arbetscykeln att ändra tid. Genom att öka arbetscykeln ökar också medelvärdet för den spänning som appliceras på motorn. På grund av den högre spänningen flödar en högre ström genom likströmsmotorn och rotorn roterar snabbare.

Men vilken frekvens ska man välja? För att svara på den här frågan, låt oss titta närmare på vad en likströmsmotor egentligen är. På motsvarande sätt kan det beskrivas som ett RL -filter (försumma tillbaka EMF bara för ett ögonblick). Om en spänning appliceras på motorn (RL -filter), ökar strömmen med en tidskonstant tau som är lika med L / R. Vid PWM -styrning, när omkopplaren är stängd, ökar strömmen genom motorn och minskar under tiden omkopplaren är avstängd. Vid denna tidpunkt har strömmen samma riktning som tidigare och flödar genom flyback -dioden. Motorer med högre effekt har en högre induktans och därmed en högre tidskonstant än mindre motorer. Om frekvensen är låg när den lilla motorn drivs sker en snabb minskning av strömmen under avstängningstiden, följt av en stor ökning under inkopplingstiden. Denna nuvarande krusning får också motorns vridmoment att krusa. Det vill vi inte. Därför bör PWM -frekvensen vara högre när man driver mindre motorer. Vi kommer att använda denna kunskap i designen i senare steg.

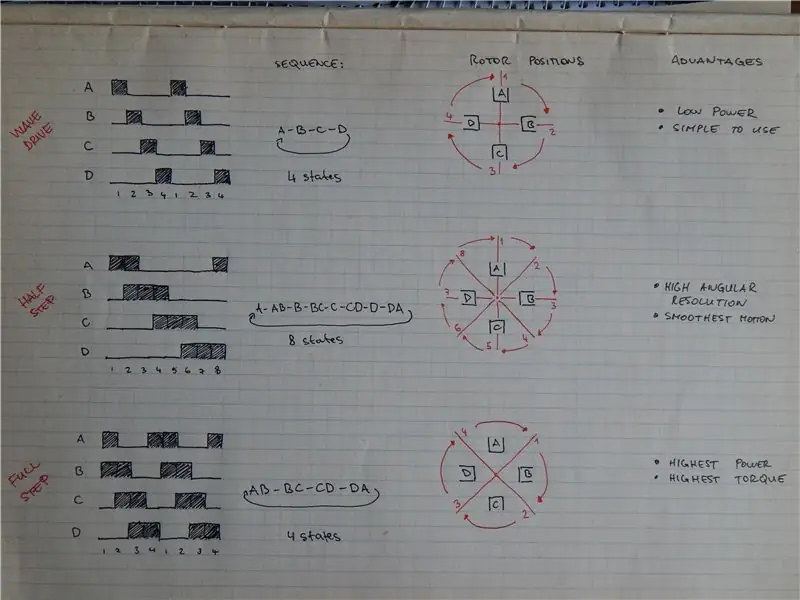

Stegmotor

Om vi vill styra en enpolig stegmotor, som används inom hobbyelektronik, kan vi välja mellan tre grundläggande kontrollalternativ (lägen) - Wave drive (WD), Half Step (HS) och Full Step (FS). Sekvensen för enskilda lägen och rotorns position anges i figuren (för enkelhets skull har jag angett en motor med två par poler). I detta fall orsakar Wave Drive och Full Step rotorn att rotera 90 grader och kan uppnås genom att upprepa 4 tillstånd. I halvstegsläge behöver vi en sekvens med 8 tillstånd.

Valet av läge beror på systemets krav - om vi behöver ett stort vridmoment är det bästa valet Full Step, om ett lägre vridmoment är tillräckligt och kanske vi driver vår krets från batteriet, är vågdrivläge att föredra. I applikationer där vi vill uppnå högsta vinkelupplösning och mjukaste rörelse är Half Drive -läget ett idealiskt val. Vridmomentet i detta läge är cirka 30% lägre än i läget Full Drive.

Steg 2: Kretsdiagram

Denna enkla meme beskriver lämpligt min tankeprocess under designen.

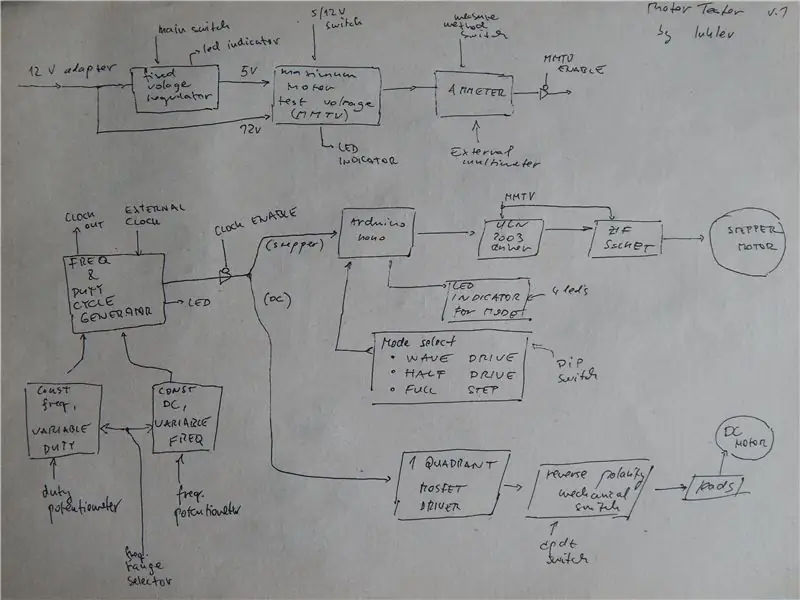

Övre delen av diagrammet beskriver strömförsörjningen - en 12 volts adapter, som reduceras till 5 volt med en linjär regulator. Jag ville kunna välja motorns maximala testspänning (MMTV) - antingen 12 eller 5 volt. Den inbyggda amperemätaren går förbi styrkretsarna och mäter endast motorströmmen. Det skulle också vara bekvämt att kunna växla mellan intern och extern strömmätning med en multimeter.

Oscillatorn fungerar i två lägen: det första är en konstant frekvens och en variabel driftcykel, och den andra är en variabel frekvens. Båda dessa parametrar kommer att kunna ställas in med potentiometrar, och en roterande omkopplare kommer att växla lägen och intervall. Systemet kommer också att inkludera en omkopplare mellan den interna och externa klockan via en 3,5 mm jackkontakt. Den interna klockan kommer också att anslutas till panelen via ett 3,5 mm -uttag. En omkopplare och en knapp för att aktivera/inaktivera klockan. DC-motordrivrutin kommer att vara en enda kvadrant N-kanals mosfet-drivrutin. Riktningen ändras med den mekaniska dpdt -omkopplaren. Motorledningar kommer att anslutas via bananuttag.

Stegmotorsekvensen kommer att styras av en arduino, som också kommer att känna igen tre styrlägen som anges av dip -omkopplaren. Föraren för stegmotorn kommer att vara uln2003. Arduino kommer också att styra 4 lysdioder som kommer att representera animationen av de drivna motorlindningarna i dessa lägen. Stegmotorn ansluts till testaren via ett ZIF -uttag.

Steg 3: Scheman

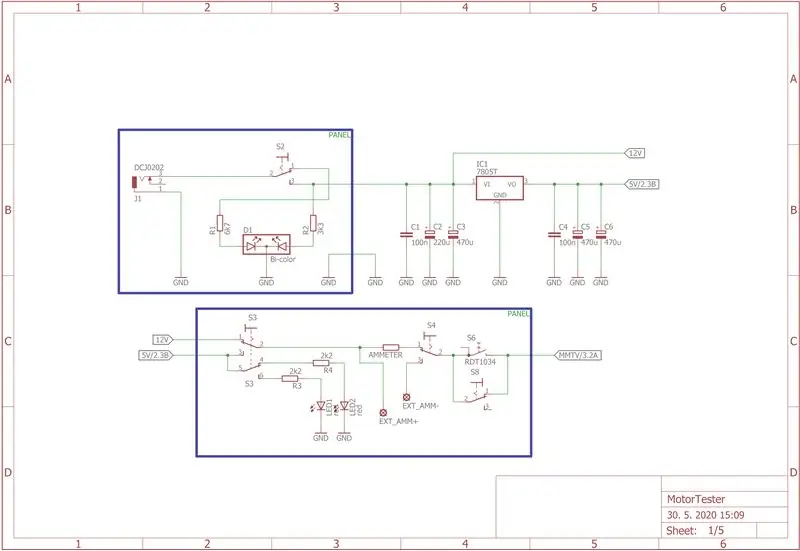

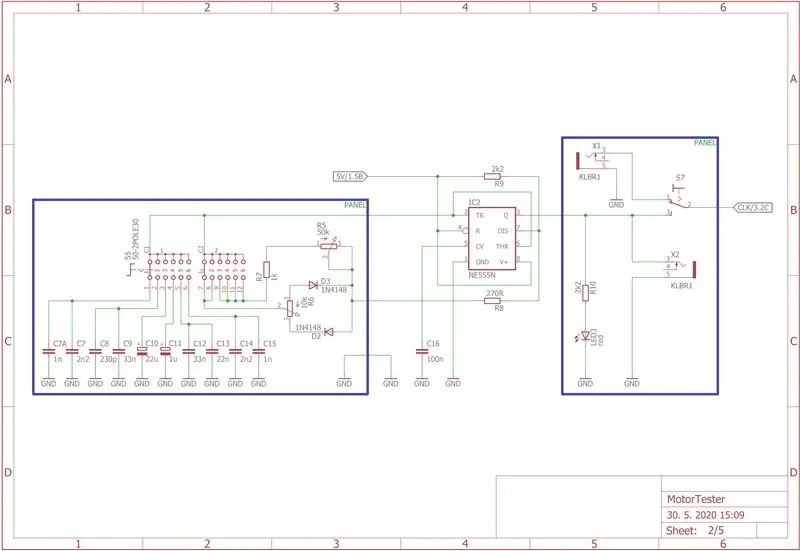

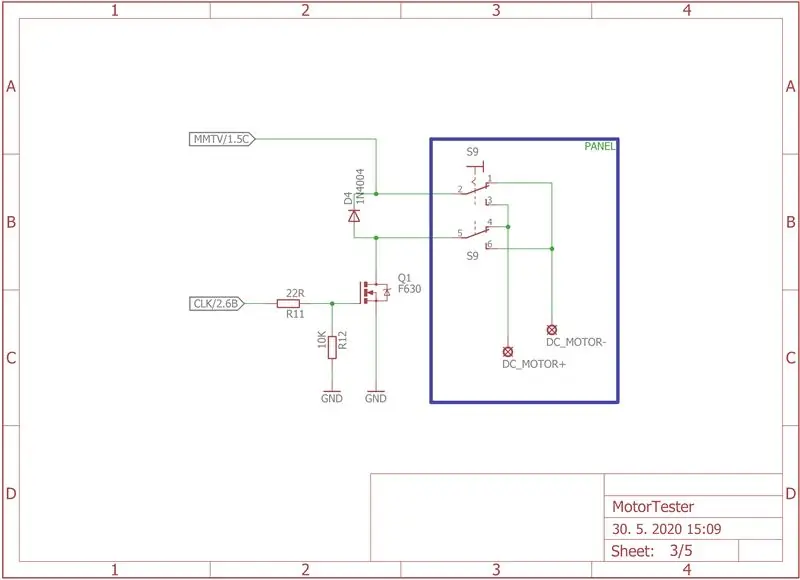

Schemat är indelat i fem delar. Kretsarna inramade i blå lådor representerar komponenterna på panelen.

- Strömförsörjning

- Oscillator

- DC -drivrutin

- Arduino Stepper Driver

- Logic Gates Stepper Driver

Blad nr. 5 är anledningen till att jag lämnade det här projektet liggande. Dessa kretsar bildar sekvenser för de tidigare nämnda styrlägena - WD, HS och FS. Denna del ersätts av arduino fullständigt i blad nr. 4. Komplett Eagle -schema bifogas också.

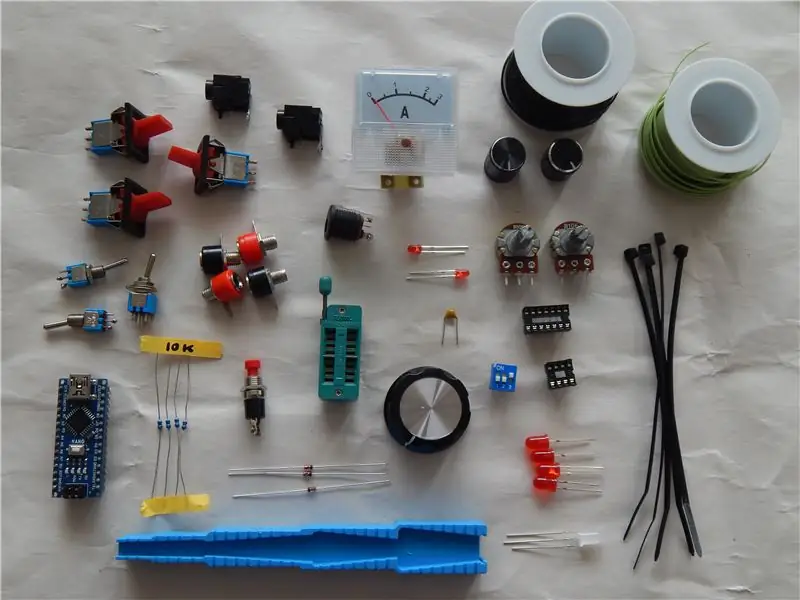

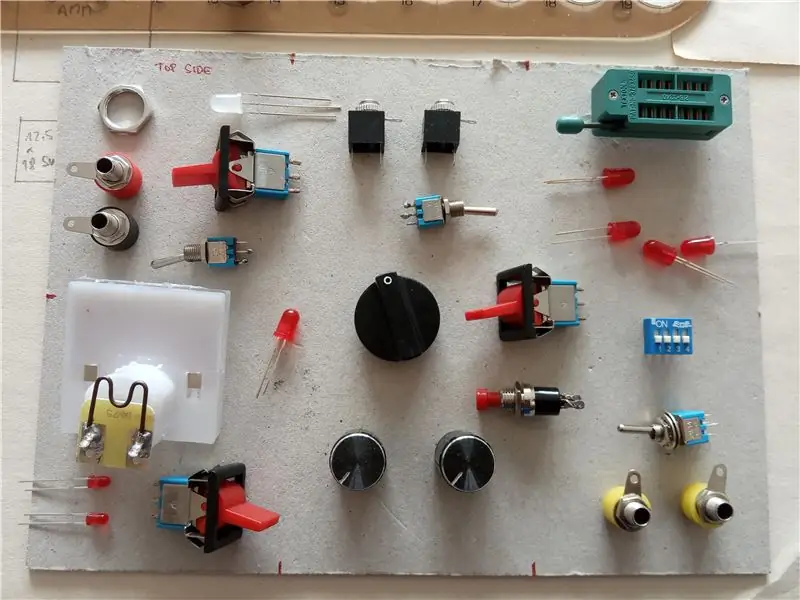

Steg 4: Nödvändiga komponenter och verktyg

Nödvändiga komponenter och verktyg:

- Multimeter

- Bromsok

- Kartongskärare

- Markör

- Pincett

- Fina tänger

- Skärtång

- Wire stripping tång

- Lödkolv

- Löda

- Stråkharts

- Trådar (24 awg)

- 4x spdt switch

- 2x dpdt switch

- 4x banankontakt

- Tryckknapp

- ZIF -uttag

- 2x 3,5 mm jack

- DC -kontakt

- Arduino nano

- 3-polig DIP-omkopplare

- 2x 3 mm LED

- 5x 5 mm LED

- Bicolor LED

- Potentiometervred

- DIP -uttag

- Universal kretskort

- Dupont -kontakter

- Buntband av plast

Och

- Potentiometrar

- Motstånd

- Kondensatorer

med dina valda värden, motsvarande lysdiodernas frekvensområden och ljusstyrka.

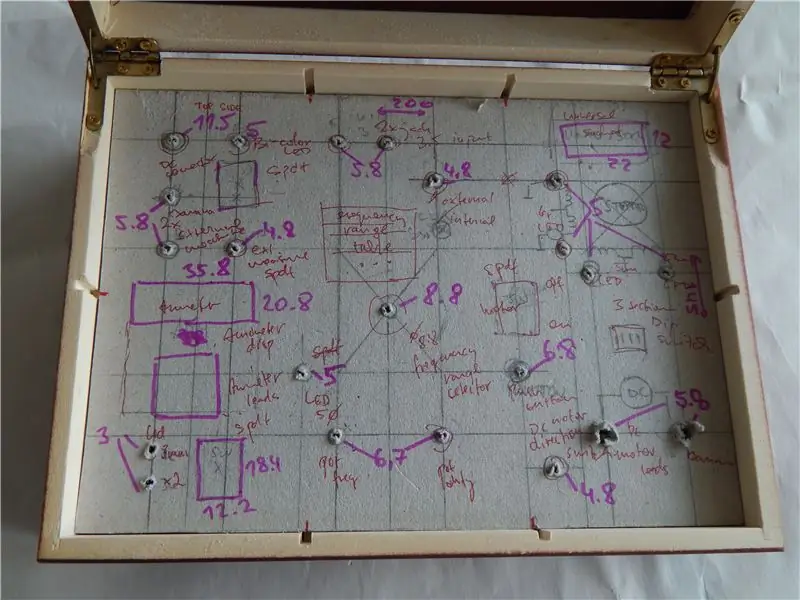

Steg 5: Design på frontpanelen

Testaren placerades i en gammal trelåda. Först mätte jag de inre måtten och sedan skar jag en rektangel ur hård kartong, som fungerade som en mall för placering av komponenter. När jag var nöjd med placeringen av delarna mätte jag varje position igen och skapade en paneldesign i Fusion360. Jag delade panelen i 3 mindre delar, för enkelhet i 3D -utskrift. Jag konstruerade också en L-formad hållare för att fästa panelerna på insidan av lådan.

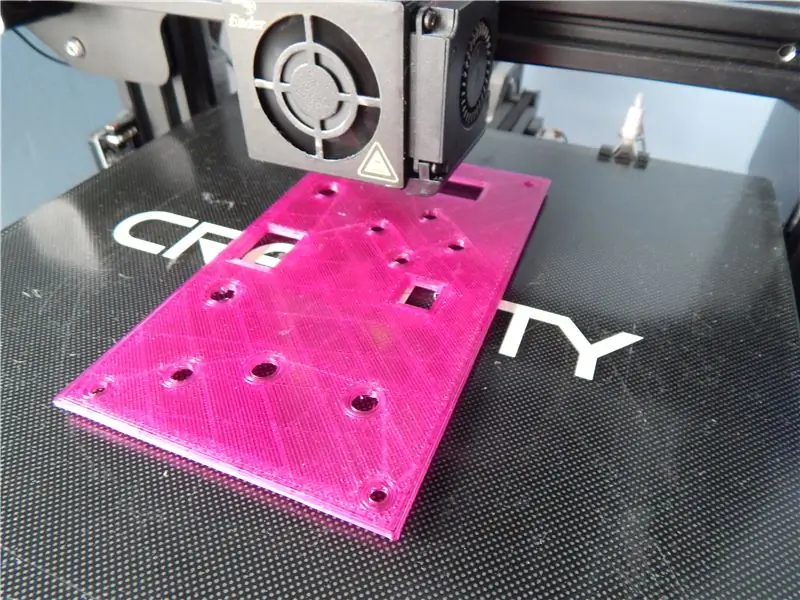

Steg 6: 3D-utskrift och spraymålning

Panelerna trycktes med en Ender-3-skrivare, från det restmaterial jag hade hemma. Det var en transparent rosa petg. Efter tryckning sprayade jag panelerna och hållarna med matt svart akrylfärg. För fullständig täckning applicerade jag 3 lager, lade dem utanför i några timmar för att torka och ventilera i ungefär en halv dag. Var försiktig, målarångor kan vara skadliga. Använd dem endast i ett ventilerat rum.

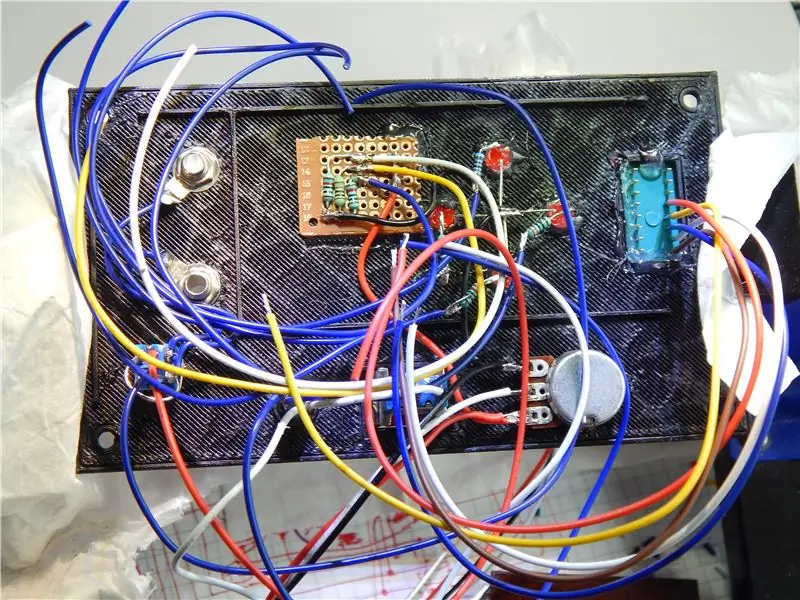

Steg 7: Panelanslutning

Personligen min favorit, men den mest tidskrävande delen (jag ber om ursäkt på förhand att jag inte använde krymprören, jag var i en tidskramp - annars skulle jag definitivt använda dem).

Justerbara fästen hjälper mycket vid montering och hantering av paneler. Det är också möjligt att använda den så kallade tredje handen, men jag föredrar hållaren. Jag täckte handtagen med en textilduk så att panelen inte skulle repas under arbetet.

Jag satte in och skruvade in alla omkopplare och potentiometrar, lysdioder och andra kontakter i panelen. Därefter uppskattade jag längden på ledningarna som kommer att ansluta komponenterna på panelen och även de som kommer att användas för att ansluta till kretskortet. Dessa tenderar att vara lite längre och det är bra att förlänga dem lite.

Jag använder nästan alltid flytande lödflöde när jag lödar kontakter. Jag applicerar en liten mängd på stiftet och tänder sedan och ansluter det till tråden. Flux tar bort all oxiderad metall från ytorna, vilket gör det mycket lättare att löda fogen.

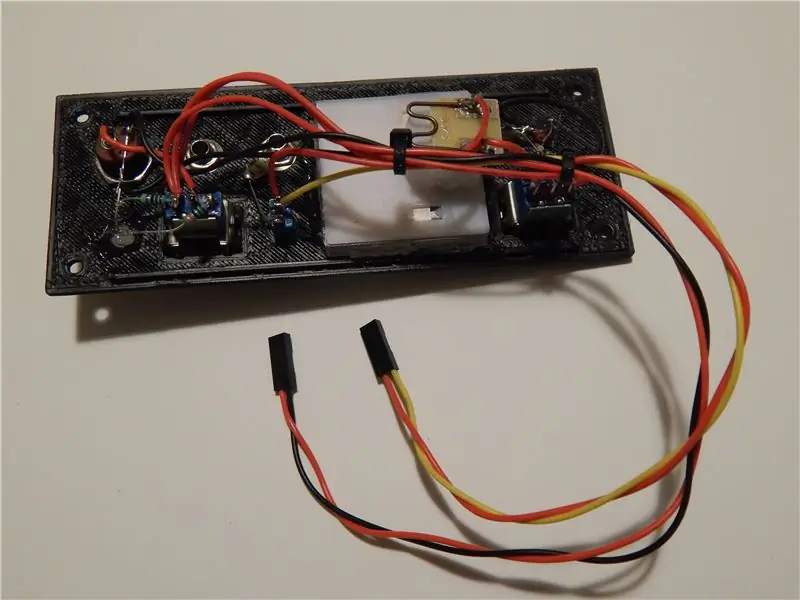

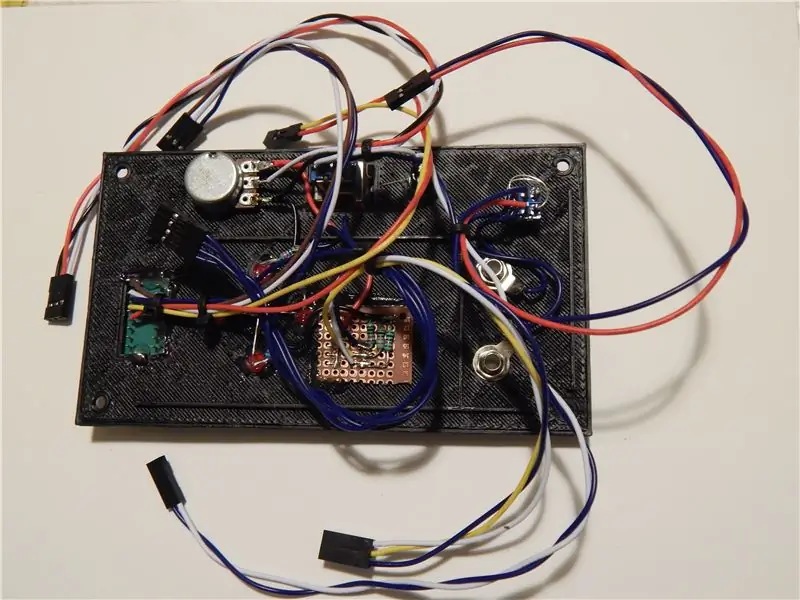

Steg 8: Panel-Board-kontakter

För att ansluta panelen till kretskortet använde jag kontakter av typen dupont. De är allmänt tillgängliga, billiga och, viktigast av allt, tillräckligt små för att passa bekvämt i den valda lådan. Kablarna är ordnade enligt schemat, i par, trillingar eller fyrdubbar. De är färgkodade för att vara lätta att identifiera och enkla att ansluta. Samtidigt är det praktiskt för framtiden att inte gå vilse i en enhetlig virvar av trådar. Slutligen är de mekaniskt säkrade med plastband.

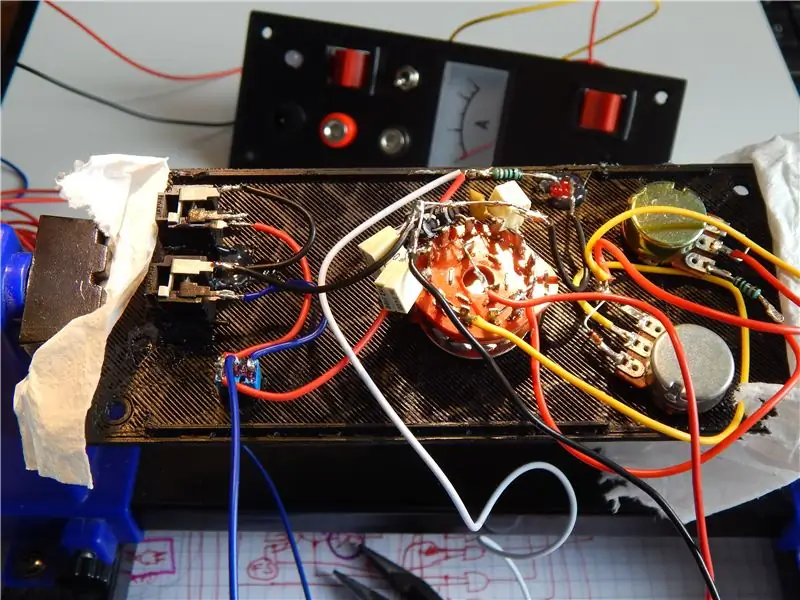

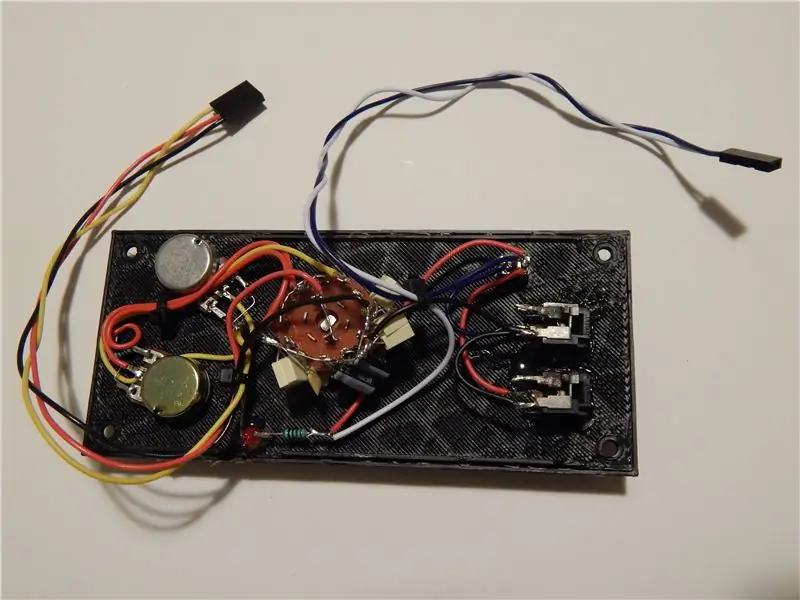

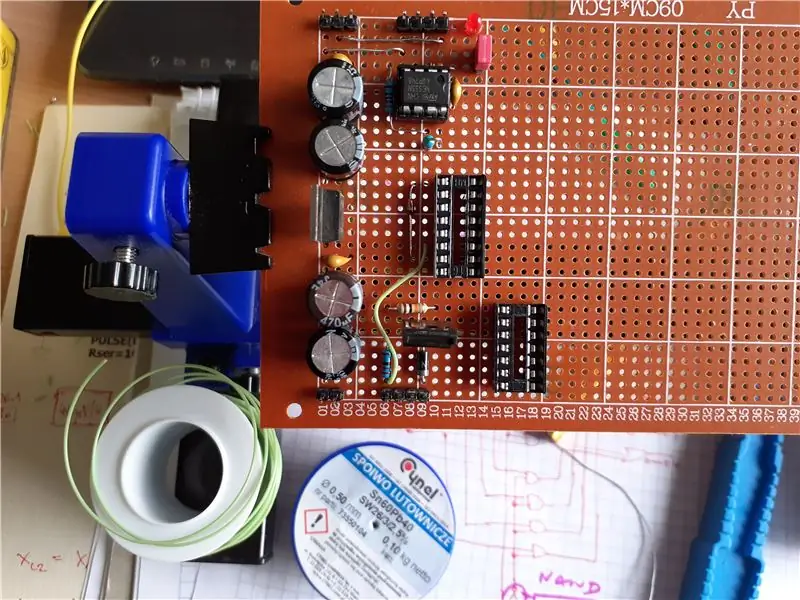

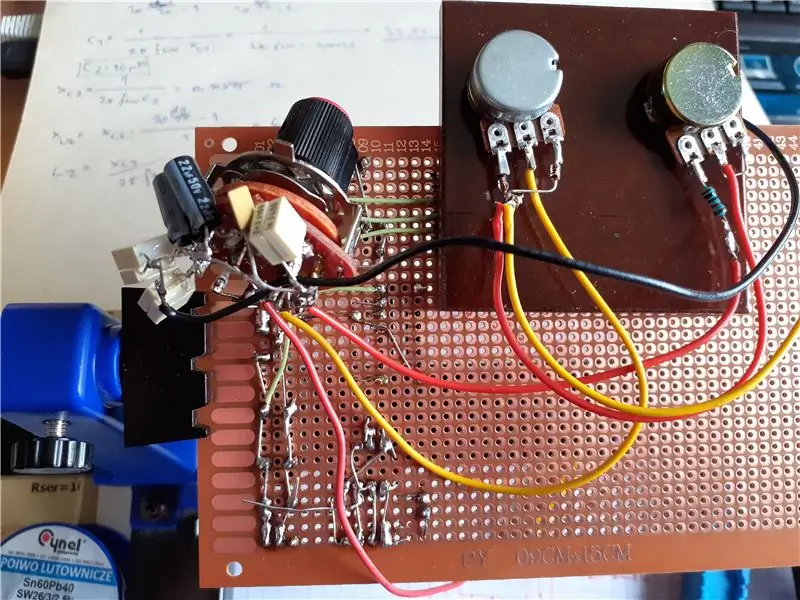

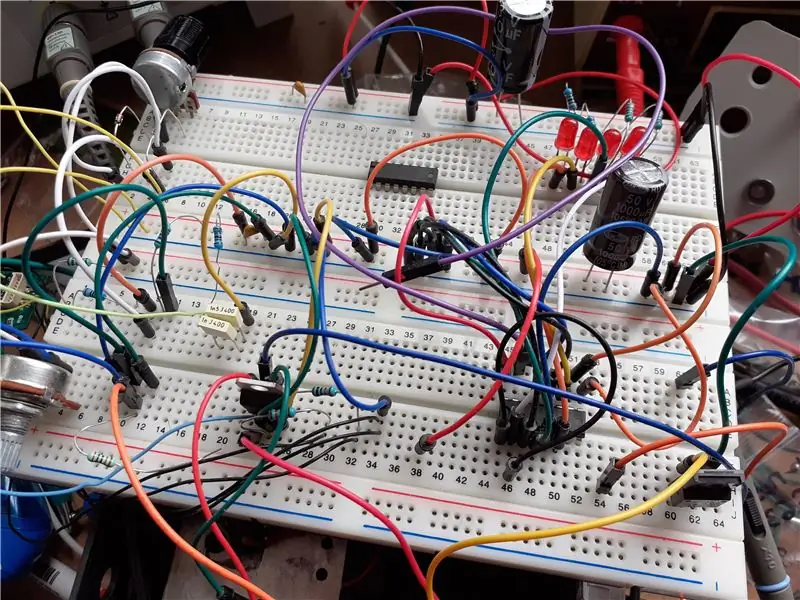

Steg 9: PCB

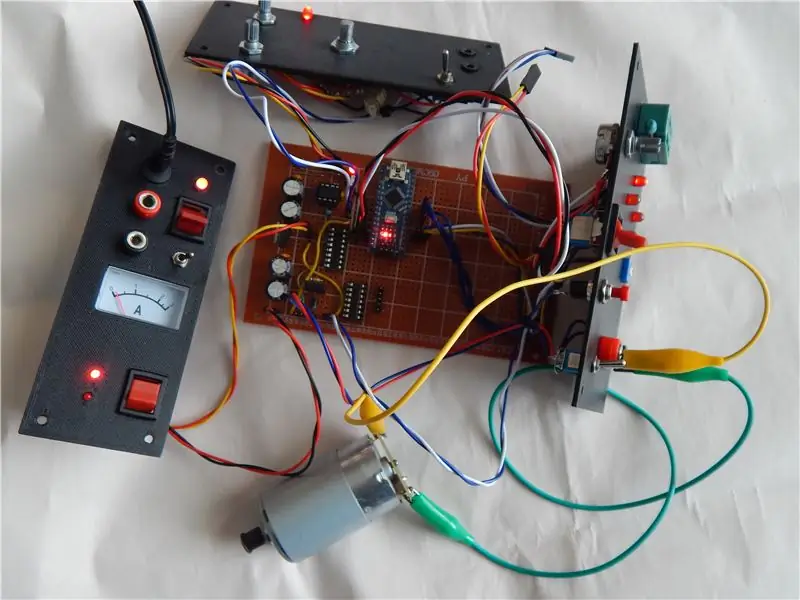

Eftersom den del av diagrammet som är utanför panelen inte är omfattande, bestämde jag mig för att göra en krets på ett universellt kretskort. Jag använde en vanlig 9x15 cm kretskort. Jag placerade ingångskondensatorerna tillsammans med den linjära regulatorn och kylflänsen på vänster sida. Därefter installerade jag uttag för IC 555, 4017 -räknare och ULN2003 -drivrutin. Uttaget för 4017 -räknaren förblir tomt eftersom dess funktion övertas av arduino. I den nedre delen finns en drivrutin för N-kanal mosfet F630.

Steg 10: Arduino

Anslutningen av systemet med arduino är dokumenterad i schema blad nr. 4. följande arrangemang av stift användes:

- 3 digitala ingångar för DIP -switch - D2, D3, D12

- 4 digitala utgångar för LED -indikatorer - D4, D5, D6, D7

- 4 digitala utgångar för stegdrivrutin - D8, D9, D10, D11

- En analog ingång för potentiometer - A0

LED -indikatorer som representerar de enskilda motorlindningarna, tänds långsamt än lindningarna som faktiskt drivs. Om lysdiodernas blinkhastighet motsvarade motorlindningarna skulle vi se det som en kontinuerlig belysning av dem alla. Jag ville uppnå en tydlig enkel representation och skillnader mellan de enskilda lägena. Därför styrs LED -indikatorerna oberoende med 400 ms intervall.

Funktionerna för att styra stegmotorn skapades av författaren Cornelius på hans blogg.

Steg 11: Montering och testning

Slutligen kopplade jag alla paneler till kretskortet och började testa testaren. Jag mätte oscillatorn och dess intervall med ett oscilloskop, samt frekvens- och driftscykelkontroll. Jag hade inga stora problem, den enda ändringen jag gjorde var att lägga till keramiska kondensatorer parallellt med ingångselektrolytkondensatorerna. Den extra kondensatorn ger dämpning av högfrekventa störningar som införs i systemet av parasitiska element i DC-adapterkabeln. Alla testarfunktioner fungerar efter behov.

Steg 12: Outro

Nu kan jag äntligen testa alla motorer som jag har lyckats rädda genom åren.

Om du är intresserad av teorin, schemat eller något om testaren, tveka inte att kontakta mig.

Tack för att du läste och din tid. Var frisk och säker.

Rekommenderad:

Ta fantastiska bilder med en iPhone: 9 steg (med bilder)

Ta fantastiska bilder med en iPhone: De flesta av oss har en smartphone med oss överallt nuförtiden, så det är viktigt att veta hur du använder din smartphone -kamera för att ta fantastiska bilder! Jag har bara haft en smartphone i ett par år, och jag har älskat att ha en bra kamera för att dokumentera saker jag

Raspberry Pi Box med kylfläkt med CPU -temperaturindikator: 10 steg (med bilder)

Raspberry Pi Box med kylfläkt med CPU-temperaturindikator: Jag hade introducerat hallon pi (nedan RPI) CPU-temperaturindikeringskrets i det föregående projektet. Kretsen visar helt enkelt RPI 4 olika CPU-temperaturnivå enligt följande.- Grön lysdiod tänds när CPU -temperaturen ligger inom 30 ~

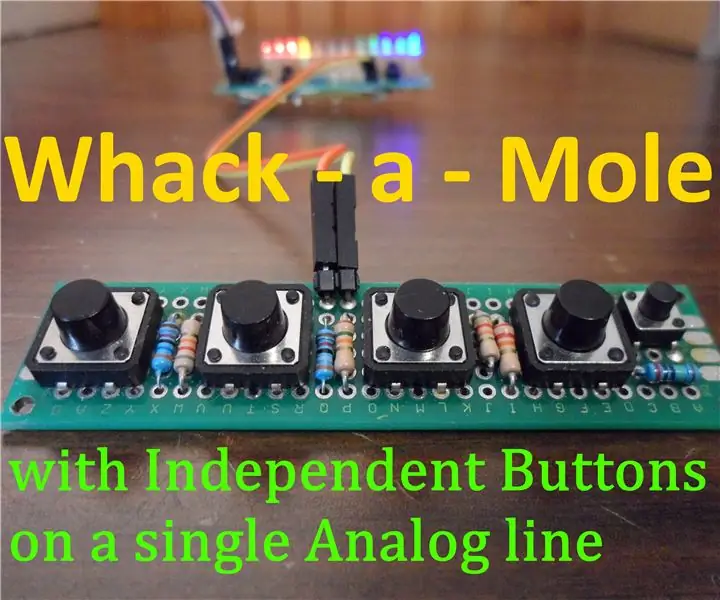

Spel med 4 knappar med en analog ingång: 6 steg (med bilder)

Spel med 4 knappar med en analog ingång: Denna instruerbara funktion fokuserar på att använda en analog ingångslinje för flera knappar som kan detekteras oberoende av varandra. Och för att markera användningen av dessa knappar ingår programvara för att spela fyra olika spel med 4 knappar. Alla spel (8 tum

Plattform med oändliga nivåer på GameGo med Makecode Arcade: 5 steg (med bilder)

Plattform med oändliga nivåer på GameGo med Makecode Arcade: GameGo är en Microsoft Makecode -kompatibel bärbar konsol för retrospel som utvecklats av TinkerGen STEM -utbildning. Det är baserat på STM32F401RET6 ARM Cortex M4 -chip och gjord för STEM -lärare eller bara människor som gillar att ha roligt med att skapa retro -videospel

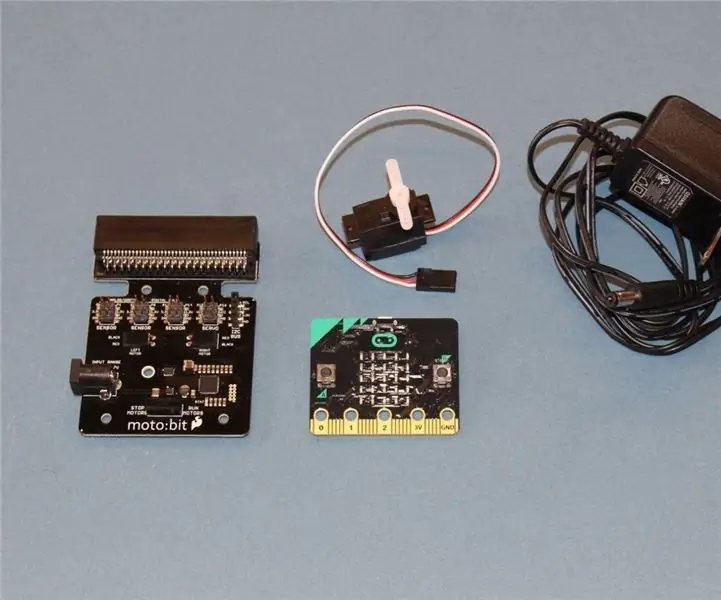

Hur man kör servomotorer med Moto: bit med mikro: bit: 7 steg (med bilder)

Så här kör du servomotorer med Moto: bit med Micro: bit: Ett sätt att utöka funktionaliteten för micro: bit är att använda ett kort som heter moto: bit av SparkFun Electronics (cirka $ 15-20). Det ser komplicerat ut och har många funktioner, men det är inte svårt att köra servomotorer från det. Moto: bit låter dig