Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:38.

- Senast ändrad 2025-01-23 15:10.

Jag byggde denna laddningsbara, batteridrivna, bärbara Bluetooth-boomboxhögtalare med hjälp av Parts Express C-Note-högtalarsatsen plus deras KAB-förstärkarkort (länkar till alla delar nedan). Detta var min första högtalarbyggnad och jag är ärligt förvånad över hur fantastiskt det här låter.

Tack till Kirby Meets Audio för att hjälpa till med planeringen, kolla in hans kanal här.

Denna boombox -design är starkt inspirerad av denna boombox från The Hifi Case, om du vill köpa en högtalare som den här, kolla in deras här.

Få din Build It Yourself -merch!

Steg 1: Verktyg och material

Material:

- Parts Express C-Note bokhylla högtalarsats

- Dayton Audio KAB-250v3 förstärkarkort

- Paket med Dayton Audio KAB-FC-funktionskablar

- Dayton Audio KAB-BE 18650 batteriförlängningskort

- Dayton Audio KAB-PMV3 Panelmontering (detta var inte tillgängligt när jag byggde min boombox, skulle ha förenklat saker)

- Sonic Barrier 1/2 Acoustic Foam (behövs 2 ark)

- White Perforated Crossover Board

- Svarta skruvar

- 2,5 mm panelmonterad DC -kontakt

- Volymknapp

- 18650 batterier

- Strömförsörjning

- Gummifötter

- Crimpterminaler

- Hantera

- Wipe-On Poly

Verktyg:

- Festool Kapex geringssåg

- Festool CXS batteridriven borr

- Festool PDC 18/4 batteridriven borr

- Festool ETS EC 150/5 slipmaskin

- Festool OF 1400 -router

- Powermatic 15HH hyvel

- Powermatic PJ-882HH Jointer

- Inventables X-Carve

- 3/8 "Radius Roundover Bit

- Spola beskärningsbit

- Parallella klämmor

- Försänkningsbit

- Bandsåg Fjäderbräda

- Bordssåg Fjäderbräda

- Digital vinkelmätare

Steg 2: Fräsning

Jag byggde denna bombox av massiv valnöt, så jag började med att bryta ner mitt grova virke i de enskilda bitarna. Om du ville förenkla denna konstruktion kan du använda plåtvaror som plywood eller MDF, eller bara köpa färdigt virke.

Efter att ha skurit brädorna till grov längd vid geringssågen, kvadrerade jag upp dem på fog, hyvel och bordssåg.

Jag köpte 6/4 eller 1 ½”tjock valnöt för den här konstruktionen och ville ha en slutlig tjocklek på ½” på dessa brädor, så nästa gång behövde jag såga om alla mina brädor, i princip dela dem i hälften.

Steg 3: Återsågning

Sågbladet på min bandsåg var extremt tråkigt, så jag bestämde mig för att göra huvuddelen av sågarbetet vid bordsågen. För att göra detta markerade jag först brädans mitt med en markeringsmätare och ställde sedan in staketet så att bladet skulle passera genom mitten av brädet. Jag lade också till en fjäderbräda för att hålla brädan skjuten mot staketet.

Jag ville göra detta snitt i flera pass, så jag började med mitt blad ungefär en tum runt bordet och gjorde det första passet. Jag vred sedan brädans ände för ände och såg till att samma ansikte var mot staketet, och gjorde sedan passet på den andra kanten av brädet.

Jag upprepade denna process för alla brädorna och höjde sedan bladet tillräckligt högt så att ungefär ¾”material skulle lämnas i mitten av brädorna. Jag ville inte skära hela vägen vid bordsågen, bara ta bort merparten av avfallet. Jag upprepade stegen med det högre bladet och gick sedan över till bandsågen.

Jag satte upp en annan fjäderbräda vid bandsågen för att hålla trycket mot brädorna och sågade sedan om alla brädorna och delade dem helt.

Slutligen, vid hyveln, kunde jag få brädorna helt platta och ta bort den lilla åsen kvar i mitten av brädorna.

Innan jag limmade upp panelerna behövde jag trimma några av brädorna och ta bort några områden som jag inte gillade estetiskt, som dessa träpartier.

Steg 4: Orientera styrelser

När alla brädorna skurits i storlek ordnade jag brädorna i den riktning som jag tyckte såg bäst ut och märkte dem sedan så att jag inte skulle blanda ihop dem under limningen.

Det sista steget innan limet var att foga varje kant för att se till att jag fick perfekta limlinjer. Jag använde det här lilla tricket jag plockade upp från min kompis Jay Bates, där du fogar två parningsbrädor med motsatt sida av varje bräda mot fogstängslet.

Du kan se att jag mötte min penna mot staketet på den första brädan och sedan bort från staketet på den andra brädan. Detta eliminerade effektivt varje minutfel i mitt stakets vinkel och säkerställde att jag slutade med en platt panel.

Steg 5: Limma upp och fräsa

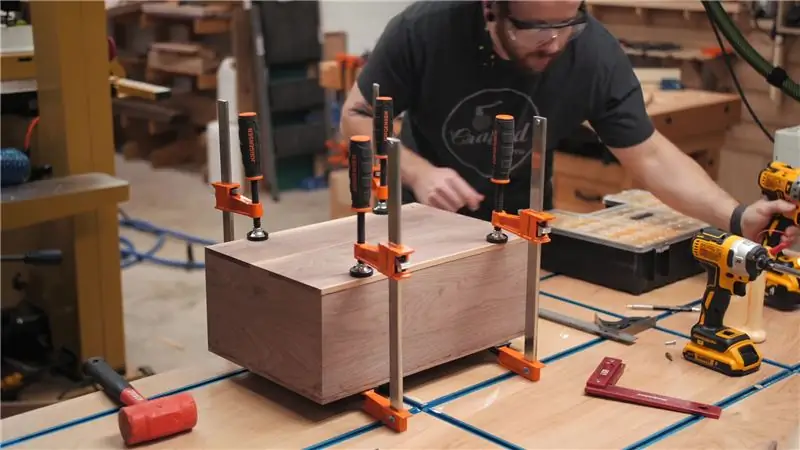

Slutligen kunde jag limma upp panelerna. Jag använde ingenting för inriktning på dessa brädor, mest för att det fanns så många av dem, och jag såg till att lägga till klämmor i sömmarnas ändar för att hålla dem i linje.

Efter att ha låtit brädorna sitta i klämmorna i några timmar, skrotade jag bort limmet och passerade dem sedan genom hyveln för att få dem rengjorda.

Med brädorna rensade kunde jag slita topp-, botten- och sidopanelerna till slutlig bredd vid bordssågen, igen med en fjäderbräda för att hålla ett konstant tryck mot staketet.

Därefter ställde jag in mitt blad på 45 grader och började skära i mitrarna. Först klippte jag en gerning i ena änden av var och en av brädorna som utgjorde lådans ram.

Med ena änden skuren till 45 grader satte jag sedan upp ett stoppblock på min geringsmätare för att skära geringen på den andra änden av brädorna. Detta säkerställde att mina topp- och bottenpaneler, tillsammans med sidopanelerna, alla var exakt lika långa.

Slutligen kunde jag limma upp lådan, och jag använde en kombination av remklämmor och hörnklämmor för detta. Jag slutade med en perfekt fyrkantig låda och gapfria miters, vilket alltid är trevligt.

Med lådramen limmad kunde jag klippa fram- och bakpanelerna till slutstorlek baserat på rammens slutliga storlek, och jag gjorde det över vid geringssågen.

Steg 6: Högtalarhål

Därefter behövde jag skära hålen för högtalarna i frontpanelen. Högtalarsatsen jag använde, C-Note-kitet från Parts Express, levereras med MDF-höljen och du kan enkelt använda en spolbits och använda dessa höljen som mallar för att klippa dessa hål, men jag tänkte att jag skulle låta X-Carve gör jobbet åt mig.

Jag modellerade en snabb design i Easel, Inventables gratis CAM -programvara, och gjorde en testskärning på en bit ½”plywood för att se till att allt skulle passa rätt. När jag väl fick allt att passa gjorde jag det sista snittet på valnötpanelen. Hela denna operation tog bara cirka 13 minuter, supersnabbt med en ¼”bit.

Efter att X-Carve var klar klippte jag av flikarna som höll kvar de kvarvarande bitarna på plats och städade sedan upp allt med en spokeshave och lite sandpapper.

Steg 7: Routing

Jag ville försänka försiktigt in de främre och bakre panelerna i ramen, för att ge panelerna ett säkrare kit, så därefter ställde jag upp mitt routerbord för att skära en ½”bred med ⅛” djup rabbet. Jag klippte dessa kaniner på alla fyra kanterna på de främre och bakre panelerna, och såg till att klippa kaninerna på de långa kanterna först för att förhindra utblåsning på ändkornet.

Därefter limmade jag frontpanelen på ramen, och jag såg till att använda mycket lim och klämmor för detta. Du vill ha en lufttät tätning på högtalarlådor, så du kan verkligen inte gå överbord med klämmor.

Jag visste att jag ville ha en kraftig rundning på alla kanterna på denna högtalarlåda, och det skulle innebära att ta bort en bra bit material från hörnen. På grund av detta ville jag förstärka hörnen och jag använde bara några block på insidan av högtalarlådan för att göra detta.

Jag använde en kombination av CA -lim och trälim för att fästa blocken, och CA -limet skulle i princip hålla blocken på plats medan trälimet torkade.

Jag behövde också lägga till några fler block på insidan av de övre och nedre panelerna, och det är där skruvarna som fäster den bakre panelen, som jag ville vara avtagbar, kommer att anslutas.

Steg 8: Center Divider

Det sista stycket att lägga till i högtalarlådan var mittdelaren, som jag uppriktigt sagt glömde bort. Du kan se att jag behövde hacka ut blocken på toppen och botten för att få plats med avdelaren, som jag skar ur ½”Baltic Birch -plywood. Återigen såg jag till att använda mycket lim här, eftersom jag ville ha en lufttät tätning.

Jag behövde också lägga till ytterligare en rabbet i mitten av bakpanelen, så att den inte stör mittdelaren, och jag klippte den vid bordsågen.

Jag spände fast bakpanelen, förborrade och försänkta hål och tillsatte sedan 1”skruvar för att hålla bakpanelen på plats.

Steg 9: Slutformning

Med lådan byggd kunde jag gå vidare till att få den städad. Först använde jag en spolningsbit på routerbordet för att städa upp alla överhängande områden på front- och bakpanelerna, som jag klippte något överdimensionerat.

När kanterna spolats upp bytte jag över till en over”radie rundborrning och lade till en rundning på alla kanterna på lådan. Jag är alltid förvånad över hur stor skillnad en tung kantprofil som denna gör, och jag tror verkligen att denna rundning gjorde att högtalaren såg ut.

Slutligen kunde jag installera högtalarna, vilket var enkelt. Jag såg bara till att skruvhålen var fyrkantiga mot skåpet och använde en självcentrerande borr för att förborra hål. Jag använde sedan black”svarta skruvar för att fästa högtalarna och kunde få en skönhetsbild för mina sociala medier.

Steg 10: Lödning

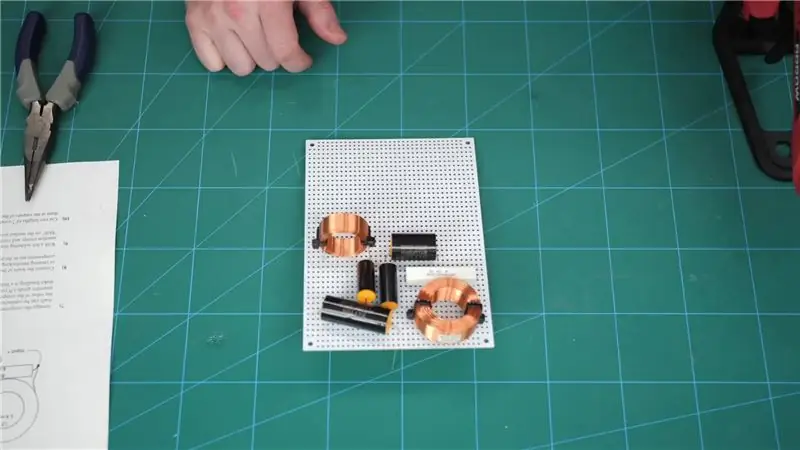

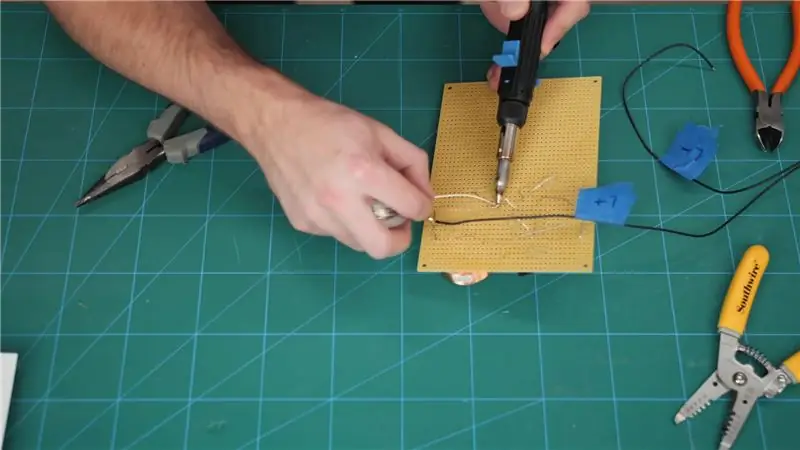

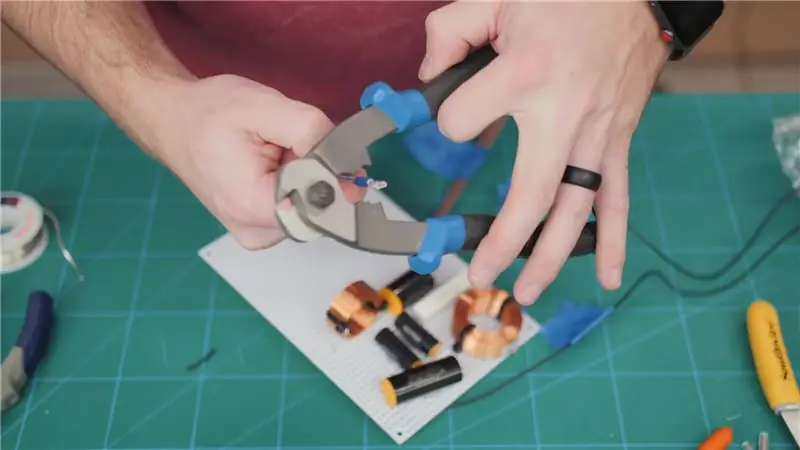

Nästa upp i byggnaden var den del jag var lite nervös för när jag byggde delarna. Detta var första gången jag lödde, och det fanns massor av anslutningar till lödning här. Om du inte vet, delar delningssignalerna ljudsignalen mellan bashögtalaren och diskanten och skickar de högre frekvenserna till diskantarna och de lägre frekvenserna till baselementen.

Återigen var dessa delningsdelar en del av C-Note-högtalarsatsen som jag använde för detta projekt, och det finns extremt detaljerade instruktioner om hur man kopplar överkorsningarna som medföljer satsen. I grund och botten behövde jag ansluta de olika komponenterna i själva crossoveren och även lägga till kablar för att ansluta crossovers till högtalarna såväl som förstärkaren.

Medan jag lödder, låt oss prata om sponsorn för den här veckans video, Bernzomatic.

Jag använde både Bernzomatic ST500 trådlöst lödkolv och ST2200T detaljbrännare på detta projekt, och de är båda perfekta för användning på lödjobb. Båda ficklamporna drivs av butan, vilket innebär att de är sladdlösa och helt bärbara, perfekta om du behöver lödda något bort från ett uttag.

Jag använde också elektriskt löd av Bernzomatic kolofonium för detta projekt, vilket var extremt enkelt att använda, inget flöde krävs. Oavsett om du är en professionell hantverkare, byggare, hantverkare, hantverkare eller kock, har Bernzomatic rätt produkt för otaliga projekt. För att lära dig mer om lödbrännarna, lödet och Bernzomatic andra produkter, kolla länken i videobeskrivningen nedan och tack än en gång till Bernzomatic för sponsringen av veckans video.

Efter att ha lödt strömuttaget till ledningarna från förstärkarkortet kunde jag ta bort ändarna på högtalarkabeln och lägga till dessa krympterminaler för att enkelt ansluta högtalarkabeln till högtalarna.

Steg 11: Borrning

När alla ledningar var klara kunde jag gå vidare med att lägga till hål för de olika portarna, lysdioderna, omkopplarna och bärhandtaget. Detta var en av de mer tråkiga delarna av konstruktionen, eftersom många av dessa komponenter hade olika storlekar, så jag var tvungen att använda en tjocklek för att hitta rätt borrstorlek för att förborra hålen.

Jag behövde också använda en Forstner -bit på insidan av skåpet för att låta komponenterna matas igenom. De flesta av dessa delar hade bara en gängad yta på cirka ¼”i längd, så jag var tvungen att försänka dessa hål för att låta de gängade områdena sticka ut genom skåpet.

Jag har också lagt till några gummifötter i botten av högtalarskåpet, så att det inte skramlar när du spelar musik.

Steg 12: Hamnar

De sista hålen jag behövde borra var för portarna på undersidan av skåpet. Dessa portar var 1 ¾”i diameter, och jag äger inte en 1 ¾” borr, så jag behövde bli lite kreativ här.

Först borrade jag ett 1 ¼”hål, den närmaste storleksbiten jag hade till hands, med en Forstner-bit, sedan använde jag X-Carve för att skära en mall. Jag monterade sedan en spolningsbit i mitt routerbord, fäst mallen på botten av skåpet med tejp med dubbelpinne och ledde ut hålet.

Uppenbarligen kan du bara köpa den korrekta Forstner -biten, men jag kunde inte hitta en lokalt, det sparade mig tjugo spänn och jag tyckte att det var en smart lösning.

Steg 13: Efterbehandling

Med alla hål borrade i högtalarskåpet var det bara att slipa allt upp till 180 korn och förbereda för finish.

För avslutningen gick jag med en torkning på polyuretan, främst för att jag hade precis tillräckligt mycket kvar i burken för att använda det på detta projekt. Jag torkade av tre lager och lät finishen torka cirka 6 timmar mellan skikten. Jag älskar bara hur finishen poppade säd på denna valnöt, vackert.

Jag förseglade också insidan av skåpet med spraypolyuretan, vilket inte skulle vara nödvändigt om jag hade använt MDF eller plywood för lådan, men jag tänkte att detta skulle bidra till att minska säsongens expansion och kontraktion.

När finishen torkat kunde jag komma till slutmontering av skåpet. Först ville jag se till att bakpanelen hade en lufttät tätning på skåpet. Jag hittade denna skumisolering på hemmamitten som visade sig vara perfekt för den här byggnaden. Det är skal och stick och jag såg bara till att köra det längs alla rabbetade områdena på bakpanelen.

När panelen installeras med skruvar komprimeras skummet och bildar en perfekt tätning.

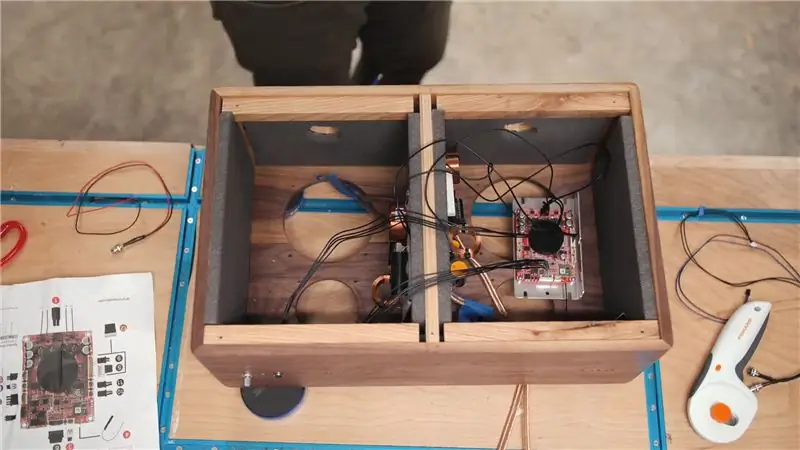

Steg 14: Slutsteg

Därefter tillsatte jag detta ½”ljuddämpande skum på alla skåpets insidor utom den främre baffeln. Skummet har skal och stickbaksida och jag klippte det bara i storlek med en sax och såg till att klippa runt något av hålen jag hade borrat tidigare.

Jag kunde också få överkorsningarna och förstärkarkortet monterat på insidan av skåpet. Jag använde skruvar för att göra detta och skruvade bara in dem i mittdelaren.

Jag behövde lägga till ett spår i mittdelaren för att låta kablarna passera från ena sidan av skåpet till den andra, och jag använde bara en rund rasp för att skära i spåret.

Slutligen kunde jag installera alla omkopplare, lysdioder, gummifötter, handtag och portar, fästa bakpanelen och sedan släppa in högtalarna.

Med högtalarna installerade var denna Boombox klar och det var bara att prova!

Rekommenderad:

Hur man bygger en Battlebot med kartong och Arduino: 7 steg (med bilder)

Hur man bygger en Battlebot med kartong och Arduino: Jag skapade battlebots med Arduino UNO och kartong användes för att bygga kropparna. Jag försökte använda prisvärda förnödenheter och gav barnen kreativ frihet när det gäller att utforma sina kamprobotar. Battlebot tar emot kommandon från den trådlösa handkontrollen

Hur man bygger SMARS Robot - Arduino Smart Robot Tank Bluetooth: 16 steg (med bilder)

Hur man bygger SMARS Robot - Arduino Smart Robot Tank Bluetooth: Den här artikeln är stolt sponsrad av PCBWAY. PCBWAY gör prototyper av högkvalitativ PCB för människor över hela världen. Prova själv och få 10 PCB för bara $ 5 på PCBWAY med mycket bra kvalitet, tack PCBWAY. Motorskyddet för Arduino Uno

Hur man bygger en 8x8x8 LED -kub och styr den med en Arduino: 7 steg (med bilder)

Hur man bygger en 8x8x8 LED -kub och styr den med en Arduino: Jan 2020 -redigering: Jag lämnar det här om någon vill använda det för att skapa idéer, men det är inte längre någon idé att bygga en kub baserat på dessa instruktioner. LED -drivrutins -IC: erna tillverkas inte längre, och båda skisserna skrevs i gammal version

Hur man bygger en elektrisk longboard med telefonstyrning: 6 steg (med bilder)

Hur man bygger en elektrisk longboard med telefonstyrning: Elektriska longboards är fantastiska! TESTFOTO I VIDEOEN OCH FÖR ATT BYGGA EN ELEKTRISK LONGBOARD KONTROLLERAD FRÅN EN TELEFON MED BLUETOOTHUpdate #1: Grepptejp installerat, några tweaks till hastighetsregulatorn har inneburit att jag har fått mer fart ur båten

Hur man bygger din egen vindmätare med hjälp av Reed Switches, Hall Effect Sensor och några rester på Nodemcu - Del 2 - Programvara: 5 steg (med bilder)

Hur man bygger din egen vindmätare med hjälp av Reed Switches, Hall Effect Sensor och några rester på Nodemcu - Del 2 - Programvara: Introduktion Detta är uppföljaren till det första inlägget " Hur man bygger din egen vindmätare med Reed Switches, Hall Effect Sensor och några rester på Nodemcu - Del 1 - Hårdvara " - där jag visar hur man monterar vindhastighet och riktningsmätning