- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:46.

- Senast ändrad 2025-01-23 15:11.

Hej alla!

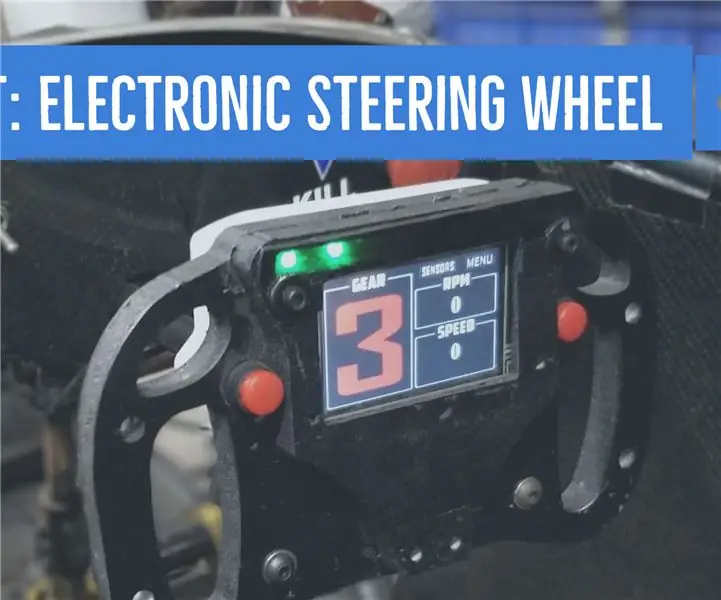

Nedan delar jag ett av mina favoritprojekt, och det är den elektroniska ratten. Jag konstruerade och utvecklade ratten för en formelstudentbil. Elektronikens funktion på hjulet är att i princip styra flera system i bilen som inställningar för kylarfläkt, dragreduceringssystem och variabel längd insugningsrör. För att få en kort idé, titta först på videon nedan och fortsätt sedan med inlägget.

Steg 1:

Upplägget

Installationen kan delas in i fyra hierarkinivåer. Tänk på diagrammet nedan:

Steg 2:

- Arduino: Arduinos roll i min installation är att ta emot input från pekskärmen och växelknapparna och följaktligen leverera en utsignal för att styra alla reläer och servo.

-

Ratt och ställdon:

- Snabbkoppling elektrisk koppling: Vad gäller tillverkningen av ratten var detta utan tvekan den svåraste delen av hela upplägget. Den manliga sidan av ett runt elektriskt kontaktdon sattes in i rattens spindelaxel med alla ledningar som gick genom axeln och gick ut nära racket. Kvinnans sida av det elektriska kontakten placerades inuti snabbkopplingen på ratten. Totalt åtta ledningar bärs av kontakten. Kolla bilderna nedan för att få en bättre uppfattning om anslutningarna.

- Pneumatisk växelrelä: Reläet styrs av arduino som tar emot signalen från växelknapparna på ratten. När knappen trycks in aktiveras reläet av arduinoen och det pneumatiska systemet rör sig i enlighet därmed för att byta växel.

- DRS Servo: Servon för DRS (Dragreduceringssystem) styrs också av arduino. Enligt den händelse som användaren valt i menyn "Event Selection" på LCD -skärmen rör sig servon och positionen för bilens bakre vinge ändras.

- VLIM Servo: VLIM står för variabel längd insugningsrör. Precis som DRS servo styrs VLIM servo av arduino enligt inställningarna i menyn för val av händelser.

- Kylarfläktrelä: Kylarfläkten är en kritisk del av motorns kylsystem. Slå inte på kylfläkten och motorn överhettas. Håll kylarfläkten alltid på och du tömmer batteriet inom 15 minuter. Därför finns det många inställningar som användaren kan välja beroende på omgivningens lufttemperatur och driftförhållanden.

- Rattens elektriska krets: Som namnet antyder är det rattens elektriska krets. Totalt åtta ledningar från den elektriska kretsen går till snabbkopplingen.

Steg 3:

4. Ratthjälpmedel

- Skiftljus: Dessa är LED -lamporna monterade på rattens ovansida. De används för att informera föraren om att växla med optimalt varvtal för att få ut maximal prestanda från drivlinan. I min installation använde vi Neopixel WS2812B RGB -lysdioder av enkelhetsskäl. Hela remsan drivs av endast 3 trådar. En effekt (+5v), andra jord och den tredje är signalkabeln.

- Pekskärm: Som diskuterats ovan styrs pekskärmen av föraren för att styra olika inställningar av bilen. Pekskärmsenheten som vi använde är en Nextion -enhet. Enheten erbjuder ett enkelt sätt att ansluta till arduino och vackra GUI: er kan göras enkelt utan mycket programmeringskunskaper. För att förklara kodningen och utformningen av pekskärmen behöver du en egen handledning. Låt mig veta i kommentarfältet nedan om du vill att jag ska göra en handledning för detsamma.

- Skiftknappar: Här igen, när knapparna (endera av två) trycks av föraren, sätts respektive digitala läspinnar på arduino till hög. Enligt knappen som trycks in aktiverar arduino det lämpliga pneumatiska växelreglaget och växeln byts.

Steg 4:

Produktion

Förutom den snabbkopplade elektriska kontaktdonet som jag redan har diskuterat ovan, är huvudkomponenterna i produktionen basramen och täcklådorna. Styrramens basram, som synlig på bilderna, gjordes med kolfiber. Tre lager kolfiber på vardera sidan av en skumkärna påsades med användning av hartsinfusionsteknik. Efter torkning av all epoxi skickades delen för trådskärning där slitsarna för tummen och den yttre profilen skars på basramen. När det gäller täcklådorna användes 2 mm PVC -ark, som sedan skickades igen för trådklippning för att få önskad profil. Efter bearbetningen monterades både basramen och täcklådorna med muttrar, bultar och mycket epoxi.: P

Nedan är en annan video gjord under tillverkningstiden. Det är alltid kul att göra billjud.:)

Steg 5:

För fler självstudier som denna kan du följa min sida här:

www.facebook.com/projectmechatronics/

Rekommenderad:

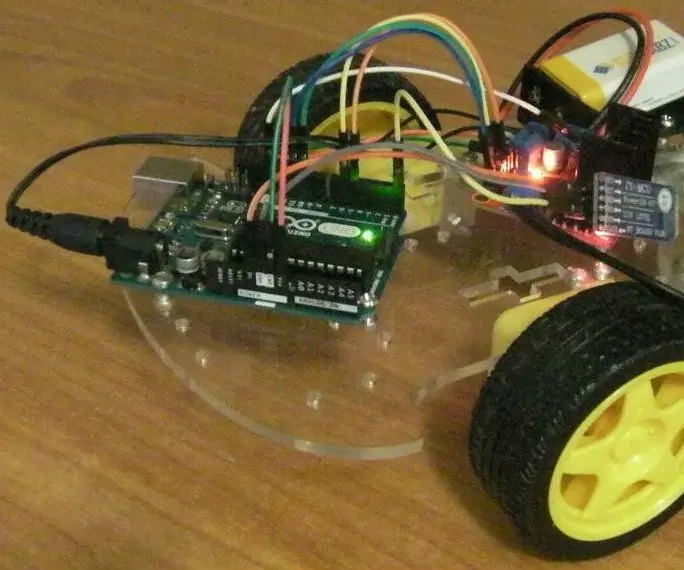

Arduino Bluetooth RC bil med elektroniskt bromssystem: 4 steg (med bilder)

Arduino Bluetooth RC -bil med elektroniskt bromssystem: Så här gör du en RC -bil för cirka 40 $ (27 $ m/ uno -klon)

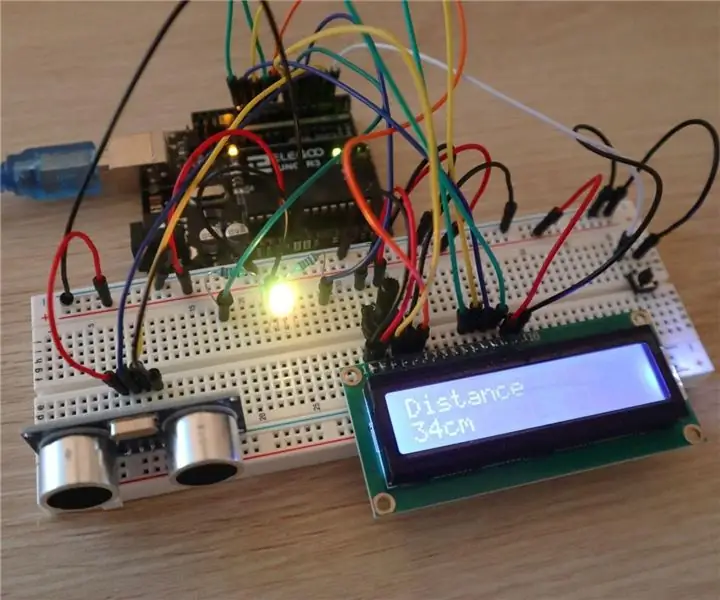

Arduino Parking Assistant - Parkera din bil på rätt plats varje gång: 5 steg (med bilder)

Arduino Parking Assistant - Parkera din bil på rätt plats varje gång: I det här projektet visar jag dig hur du bygger din egen parkeringsassistent med hjälp av en Arudino. Denna parkeringsassistent mäter avståndet till din bil och guidar dig att parkera den på rätt plats med hjälp av en LCD -skärmavläsning och en lysdiod, som fortskrider

Hemmagjord elektroniskt trumset med Arduino Mega2560: 10 steg (med bilder)

Hemmagjord elektroniskt trumset med Arduino Mega2560: Detta är mitt Arduino -projekt. Hur man bygger ett e-trumset med Arduino? Hej kära läsare! -Varför gör ett sådant projekt? Först och främst för att om du gillar den här typen av saker kommer du att njuta av arbetsprocessen väldigt mycket. För det andra, eftersom det är riktigt billigt

Elektroniskt högt horn med 555 timer: 9 steg (med bilder)

Elektroniskt högt horn med 555 -timer: LM555 genererar en elektronisk hornsignal som förstärks av en LM386. Tonen och volymen på hornet kan enkelt varieras. Hornet kan användas i en bil, skoter, cykel och motorcykel. Glöm inte att prenumerera på fler projekt: YouTubePCB

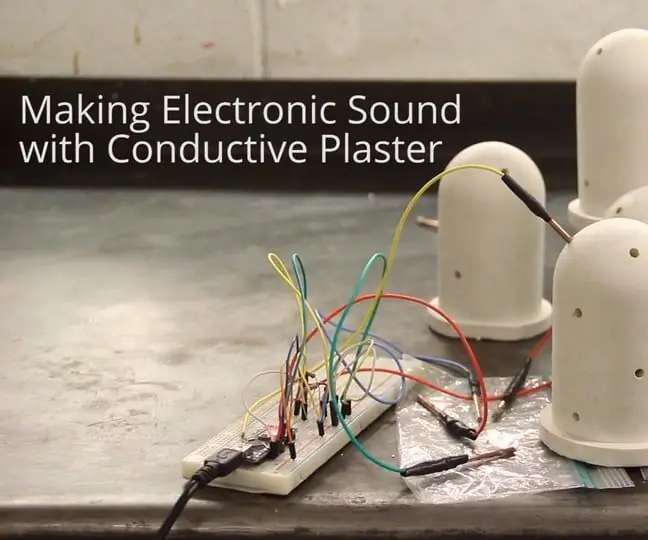

Gör elektroniskt ljud med ledande gips: 9 steg (med bilder)

Gör elektroniskt ljud med konduktivt gips: Efter blorggggs projekt om ledande silikonkrets bestämde jag mig för att satsa på mitt eget experiment med kolfiber. Det visar sig att en form gjuten av kolfiberinfunderad gips också kan användas som ett variabelt motstånd! Med några kopparstavar och