Innehållsförteckning:

- Steg 1: Kamerakomponenter

- Steg 2: Utrustningstest

- Steg 3: Börja | 3D -modellering

- Steg 4: Bygga fallet | LCD -skärmen

- Steg 5: Nästa nivå

- Steg 6: Kirurgi

- Steg 7: Fler lager

- Steg 8: Framsidan

- Steg 9: Sista handen

- Steg 10: Första utskrift och testmontering

- Steg 11: Korrigeringar

- Steg 12: Slutmontering

- Steg 13: Slå på

- Steg 14: Montering på ett stativ och provbilder

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:46.

- Senast ändrad 2025-01-23 15:11.

Redan i början av 2014 publicerade jag en instruerbar kamera som heter SnapPiCam. Kameran designades som svar på den nyligen släppta Adafruit PiTFT.

Det har gått drygt ett år nu och med min senaste satsning på 3D -utskrift tyckte jag att det nu var en bra tid att besöka SnapPiCam igen och uppfinna den som en 3D -utskrivbar kamera med nya och bättre delar;)

Jag har kallat den nya kameran Bild.

Bildkameran vann andra priset i Raspberry Pi -tävlingen! Tack för alla röster och bra jobbat till alla deltagare:)

Gillar du 3D -utskrift? Älskar du T-shirts?

Då måste du kolla in steps-per-mm.xyz!

Den är laddad med ett stort utbud av bärbara delar och komponenter.

Steg 1: Kamerakomponenter

Du måste samla in följande delar och utrustning innan du börjar din bildkamera …

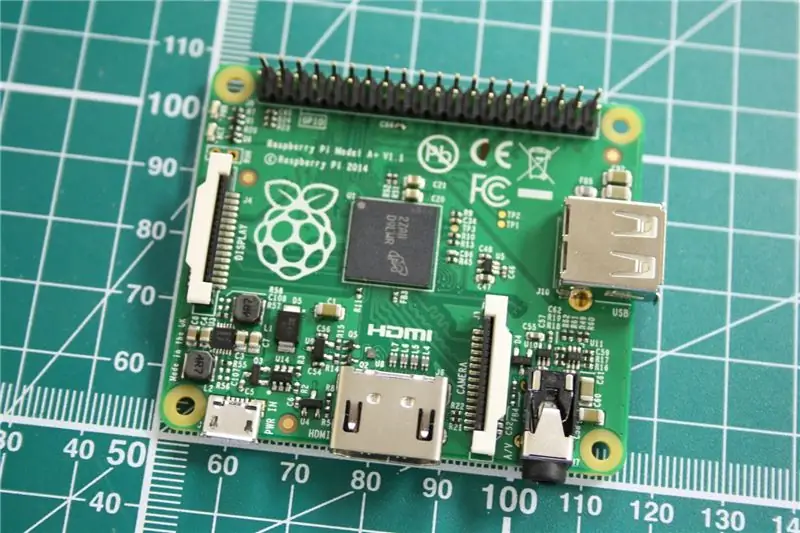

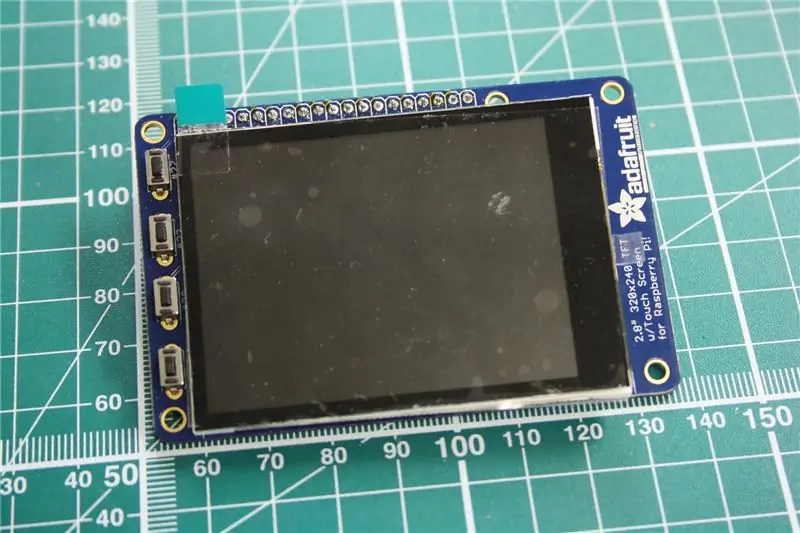

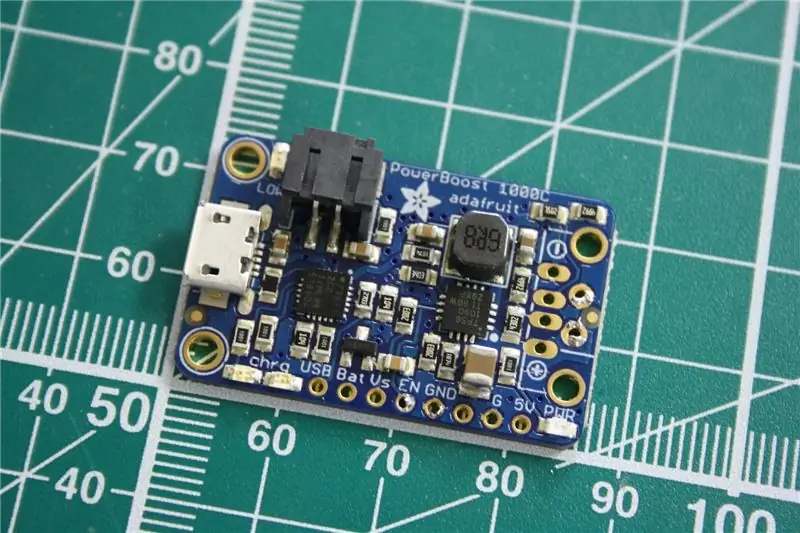

Elektronik

- Hallon Pi modell A+

- Adafruit PiTFT 2,8 "TFT 320x240 + kapacitiv pekskärm

- Adafruit PowerBoost 1000 laddare

- Adafruit litiumjonpolymerbatteri - 3,7v 2500mAh

- Raspberry Pi Camera & FFC (jag använde ett alternativt Omnivision OV5647 -baserat kompatibelt kamerakort).

- Adafruit Miniature WiFi (802.11b/g/n) -modul

- 8 GB eller mer MicroSD -kort

- Miniture 19 mm skjutbrytare

- 1/4-20 UNC Mässinginsats (tillval).

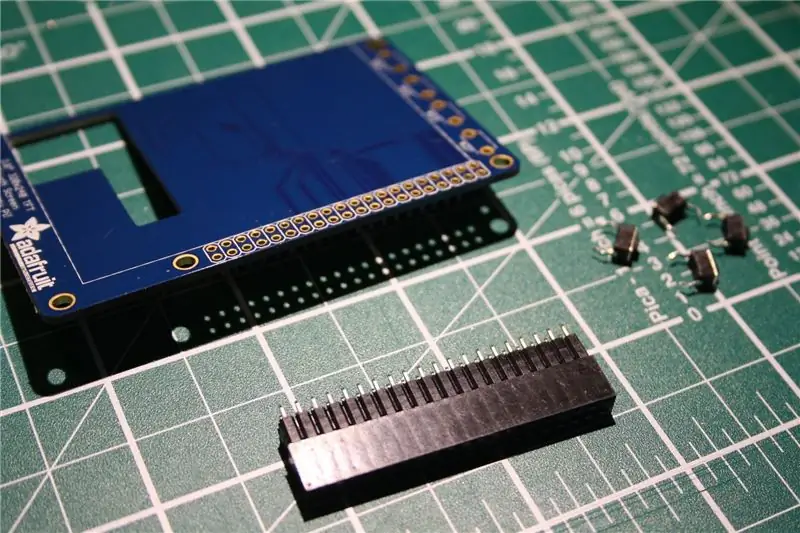

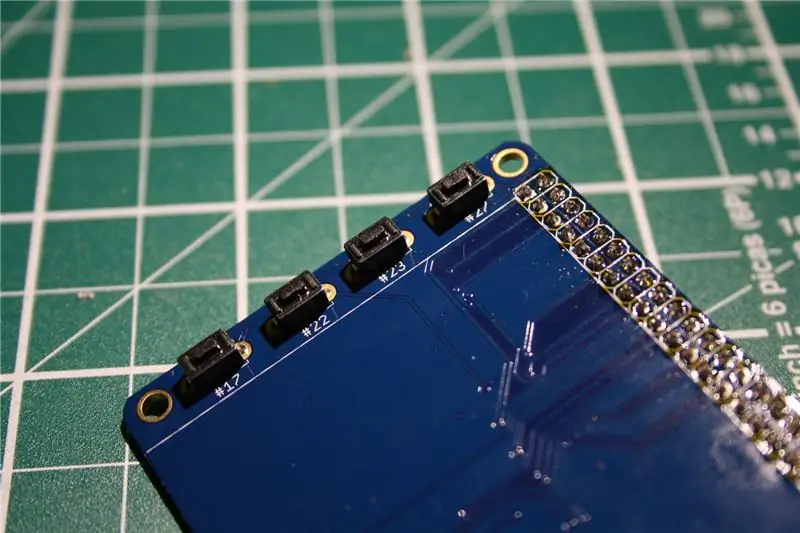

- Adafruit Tactile Switch -knappar (tillval)

Hårdvara

- 4 x M3 16 mm skruvar (silver)

- 8 x M3 16 mm skruvar (svart)

- 4 x M4 halvnötter

- 4 x M3 20 mm kvinnliga-kvinnliga mässingsdistanser

Allmän

- 2 x Kvinnliga DuPont -stift

- Kabel

- Värmekrympning

3D -tryckta delar

- Bifogade är STL för de sju utskrivbara delarna som är orienterade för utskrift och med en 0,5 mm fasning på de nedre kanterna för att minska elefantfoten (picture_STL.zip).

- Den ursprungliga 123D Design -filen bifogas (bild. 123dx).

- Tillsammans med STEP -filer för hela modellen (picture_STEP.stp).

Verktyg och utrustning

- BigBox 3d -skrivare

- Multibox -dator

- 123D Design

- Lödkolv

- Crimps

- Allen Keys

- Liten hammare

- Tång

- Linjal

- Hantverkskniv

- Ett lämpligt arbete | utrymme

När du är säker på att du har allt du behöver kan vi börja ….

Snälla hjälp mig att stödja mitt arbete här på Instructables och på Thingiverse

genom att använda följande affiliate -länkar vid köp. Tack:)

eBay.com | eBay.co.uk | eBay.fr | Amazon.co.uk

Steg 2: Utrustningstest

Jag lärde mig för länge sedan nu att det är bäst att kolla elektroniken innan man påbörjar något designarbete.

Det kan vara mycket nedslående om du går igenom alla design- och monteringsrörelser för att upptäcka att när det är dags att slå på saker fungerar ingenting!

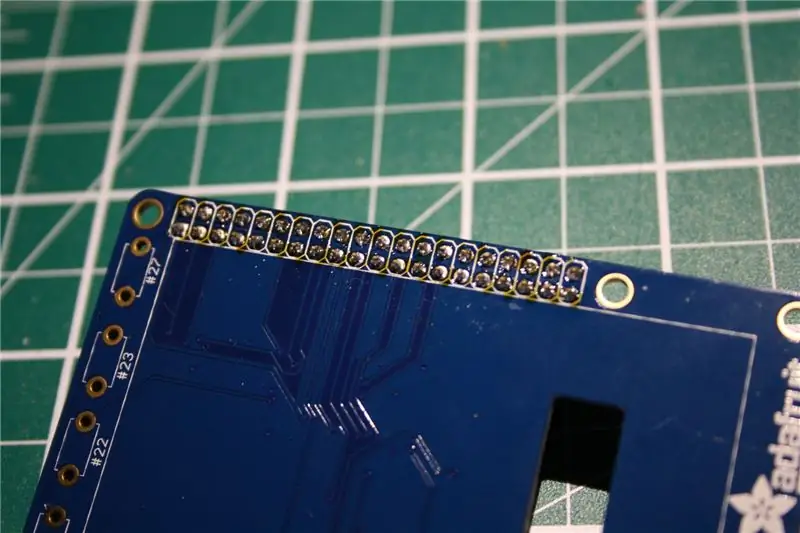

För det första lödning i GPIO -huvudet och taktila växlar till LCD: s PCB. Jag har tagit bort själva LCD -panelen för att göra det lite enklare.

Därefter måste du köra igenom Adafruit's DIY WiFi Raspberry Pi Touchscreen Camera Tutorial för att konfigurera programvaran. Jag hade fördelen av att ha en Multibox -dator med en Raspberry Pi 2 monterad så att jag kunde installera och konfigurera all programvara på den istället för att kämpa med Model A+ -begränsningarna. Jag ställer in valfri strömbrytare och DropBox -funktionerna för kameran. Jag rekommenderar också funktionen för automatisk laddning.

Medan programvaran gör det kan vi löda några trådar.

PowerBoost 1000 har en aktiveringsstift på kretskortet listigt märkt EN. Att ansluta en kabel till EN och den andra änden till en switch och sedan tillbaka till GND på PowerBoost innebär att vi kan styra uteffekten och slå på och stänga av kameran.

Därefter måste vi ta ström från PowerBoost till Raspberry Pi. Vi ska sätta strömmen till Pi via GPIO och inte med det vanliga MicroUSB -uttaget. Vi vill inte att en kabel sticker ut på kamerans sida hela tiden.

Vi måste välja rätt stift som vi kan leverera ström till, det finns ett användbart GPIO Cheat Sheet tillgängligt från RasPi. Tv och kontrollera bladet kan vi ansluta +5v till Pin-4 och GND till Pin-6.

Nu löder vi ihop saker. SV & GND från PowerBoost till switch, +5v & GND från PowerBoost till Raspberry Pi GPIO.

Anslut LiPo -batteriet till PowerBoost, anslut en MicroUSB -laddare till PowerBoost och låt batteriet ladda lite medan du sorterar ut programvaran.

När MicroSD -kortet är klart kan du ansluta det till Model A+ och slå på det. Om allt gick bra borde du se saker på den lilla LCD -skärmen.

Om du är nöjd fungerar allt som det ska vi kan gå vidare ….

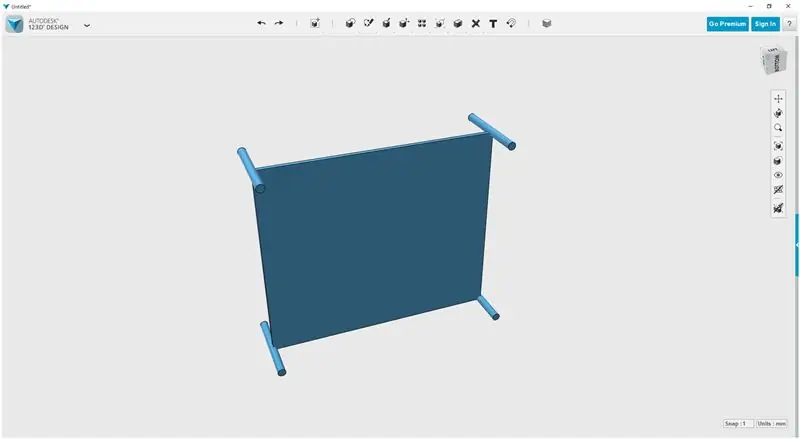

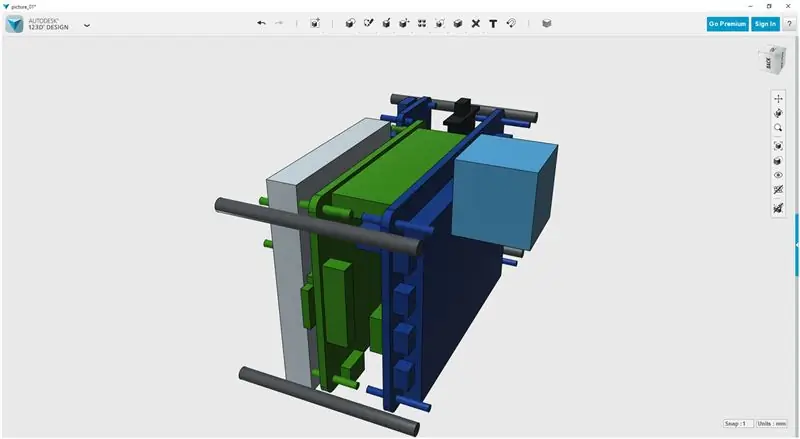

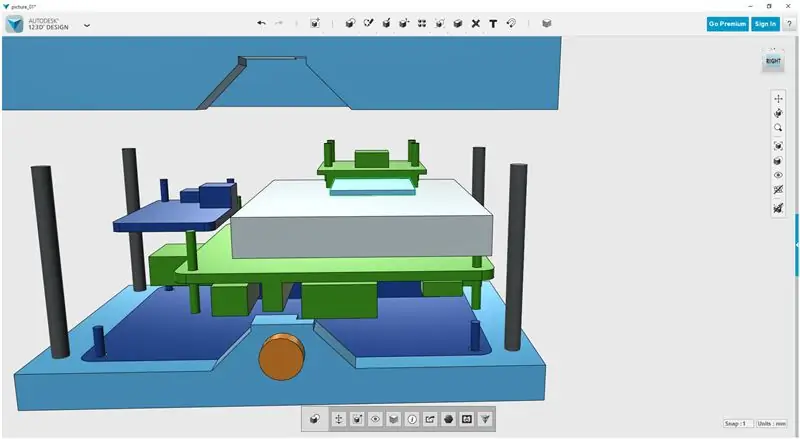

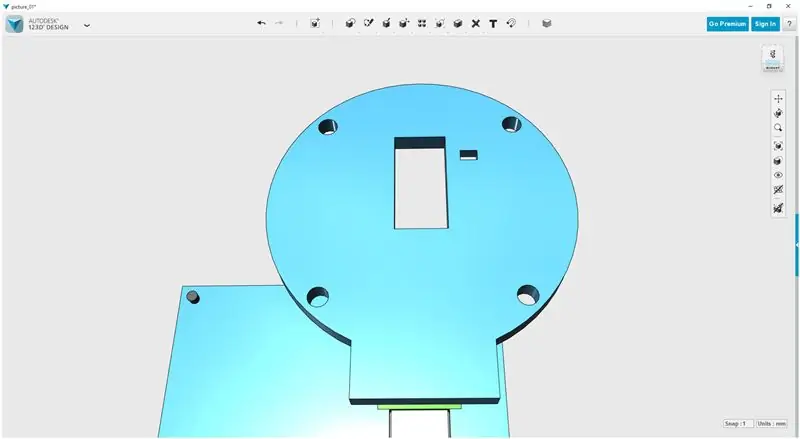

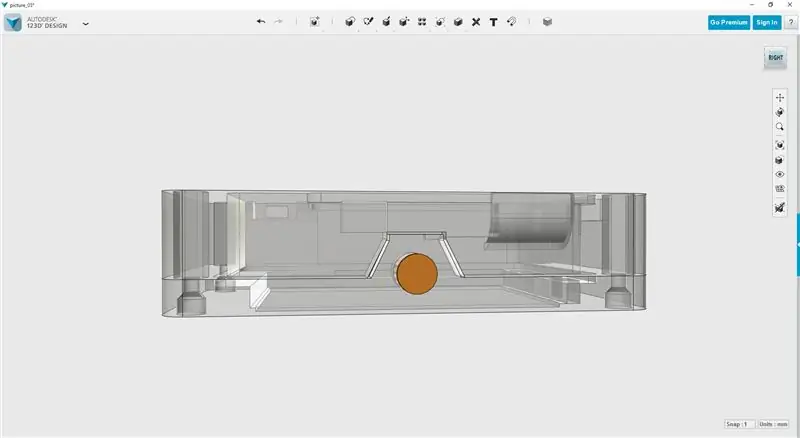

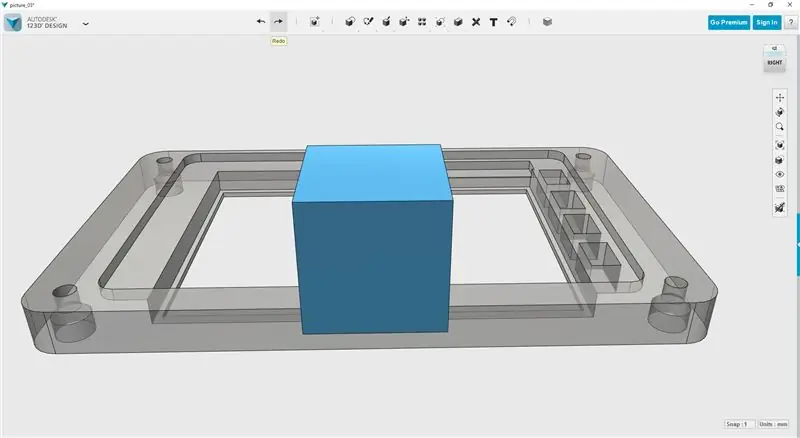

Steg 3: Börja | 3D -modellering

Jag kommer att använda 123D Design för att modellera alla 3D -utskrivbara delar. Om du inte redan har det, ta det gratis från deras webbplats på https://www.123dapp.com/design ska jag försöka förklara mina metoder, men om du behöver gå igenom grunderna finns det gott om självstudier sätta igång.

Det första jag alltid gör är att hitta ett lämpligt datum, den punkt från vilken alla andra mätningar görs och utgångspunkten för detta projekt. I det här fallet när vi använder Raspberry Pi Model A+ har jag valt att de fyra M2.5 -monteringshålen är min första referenspunkt; datumet.

Jag mätte avståndet mellan monteringshålen och gjorde en rektangel i 123D Design från dessa mätningar. På varje hörn av rektangeln satte jag en cylinder med 1,25 radier. Vi har nu den datum vi behöver arbeta utifrån.

Mät sedan brädets mått på modell A+ och skapa en rektangel som representerar den. Du kan anpassa kretskortets form till monteringshålets referensrektangel med hjälp av snäppverktyget. Därifrån går du runt RPI och mäter alla huvudkomponenter som lägger till dem i modellen när du går. Jag kopplade in och inkluderade WiFi -dongeln som en del av modellen A+.

Upprepa denna process för var och en av de elektroniska komponenterna tills du har dem alla modellerade i 123D Design.

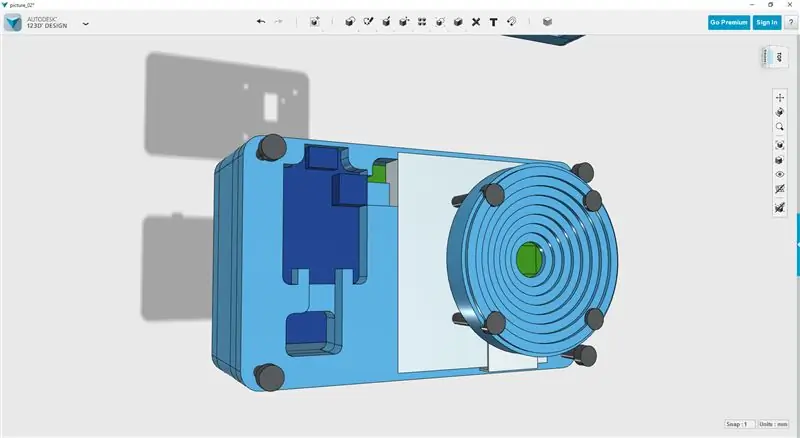

Jag gjorde en grov förhoppning om var jag ville att alla komponenter skulle vara i kameran.

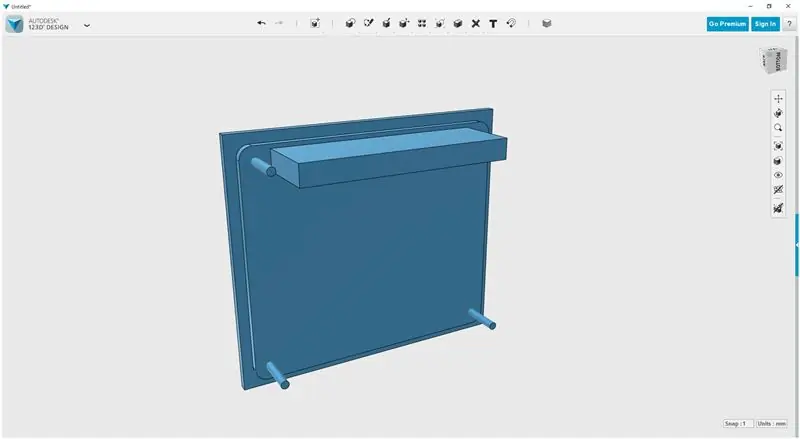

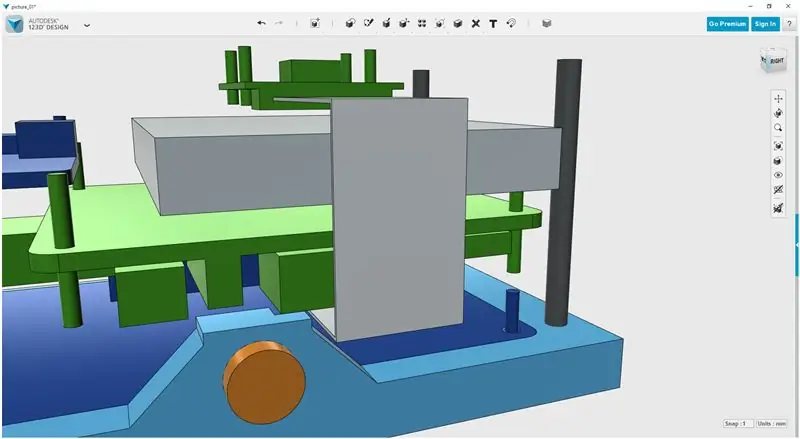

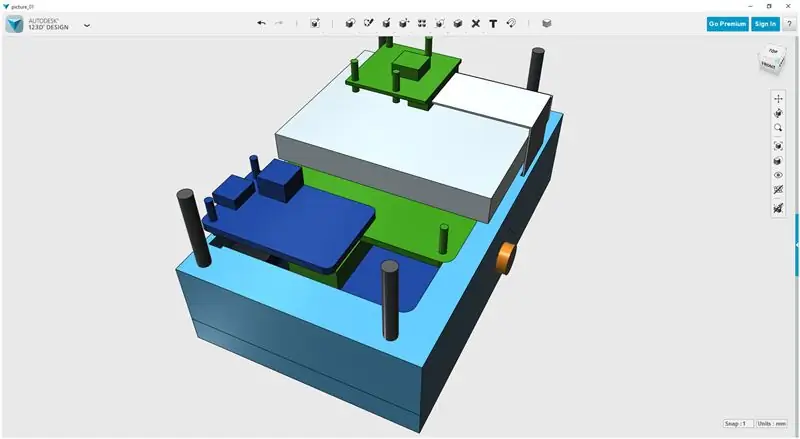

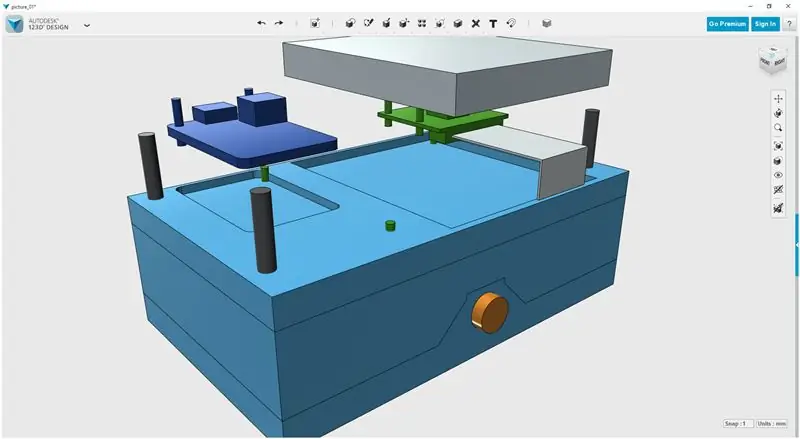

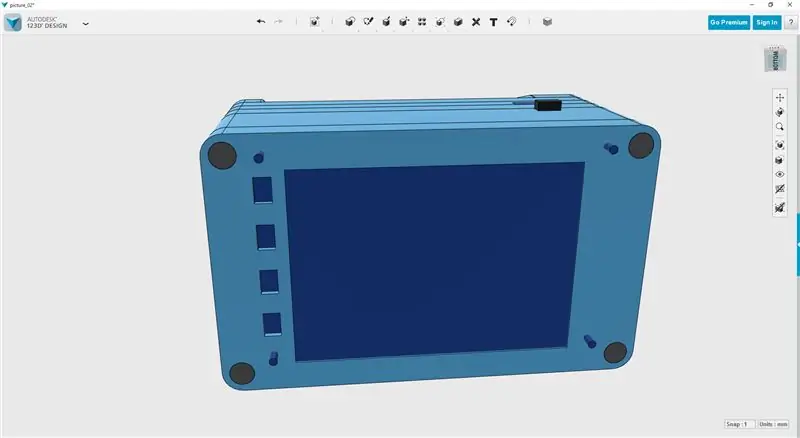

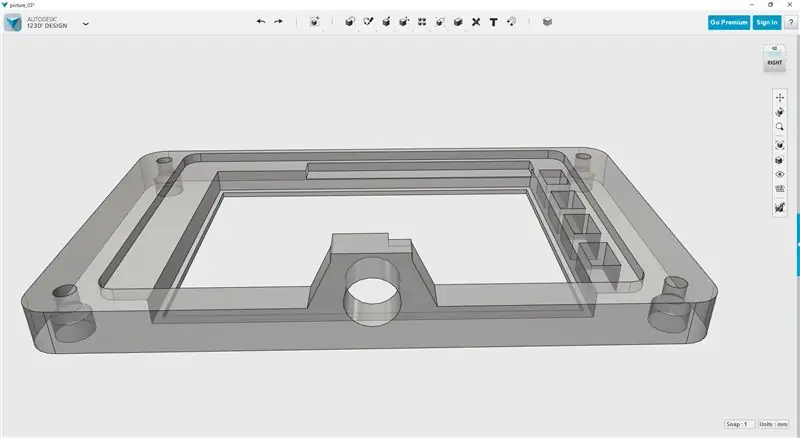

Steg 4: Bygga fallet | LCD -skärmen

För det första för att göra saker lite enklare har jag gett varje komponent en färg med hjälp av materialverktygen. Lek med layouten och placera varje komponent i den riktning du vill ha dem. Jag lade till i fyra pelare för att representera var jag ville att skruvarna skulle gå.

Mekanisk skulptur

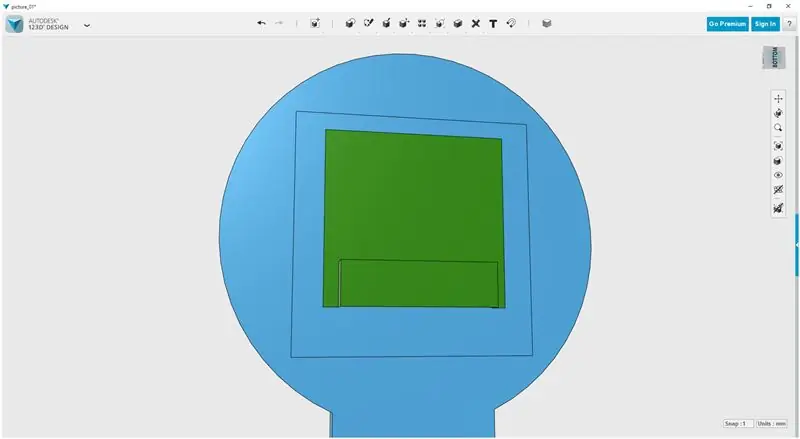

Jag använder det fyrkantiga fasta i 123D Design för att skulptera ett fodral till LCD -skärmen. Placera en grundläggande 20x20x20 solid på en yta av LCD -modellen. Använd Pull -funktionen för att flytta kanterna så att de omfattar LCD -kretskortet, LCD -skärmen, LCD -knapparna och de fyra föreslagna skruvarna.

Skapa en kopia av LCD -skärmen och flytta den från enheten för tillfället.

Med den återstående LCD -skärmen ökar du längden på LCD -skärmen och knapparna så att de sticker ut genom det fasta. Du kan använda Pull -verktyget för att göra detta.

Nu med hjälp av subtraheringsverktyget, subtrahera LCD -skärmen från den solida du just skapade. Detta bör lämna ett inslag av LCD-skärmen i den fasta och lämna utskärning för LCD & Knappar.

Flytta tillbaka den kopierade LCD -skärmen.

Du kan flytta bort det nya fasta materialet lite så att du får ett bättre utseende. Jag lade till en 1 mm x 1 mm ås runt insidan av LCD-utskärningen som hindrar LCD-skärmen från att falla ut.

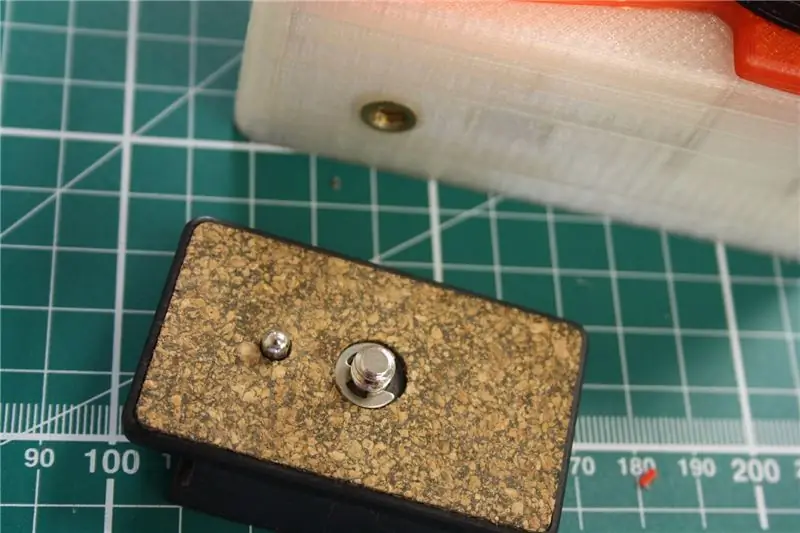

Valfritt stativfäste

Jag har ett extra 1/4-20 UNC mässingsinsats som knackar på från ett annat projekt. Det råkar bara vara rätt tråd för vanliga stativfästen. När jag såg ett fantastiskt tillfälle lade jag till i ett avsnitt för mässingsinsatsen på foten av kameran.

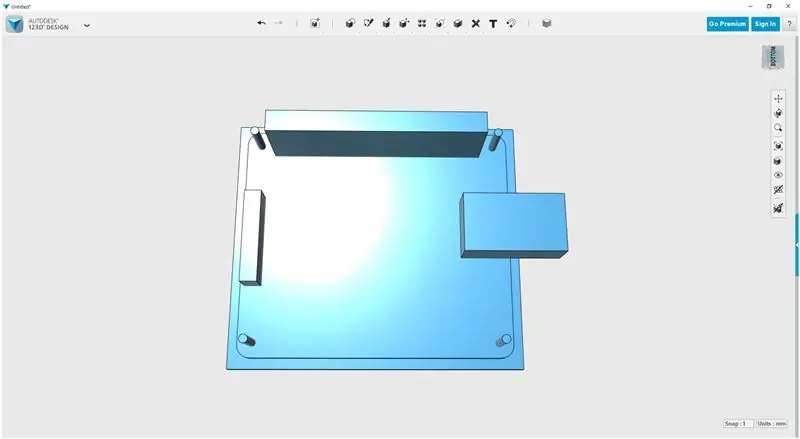

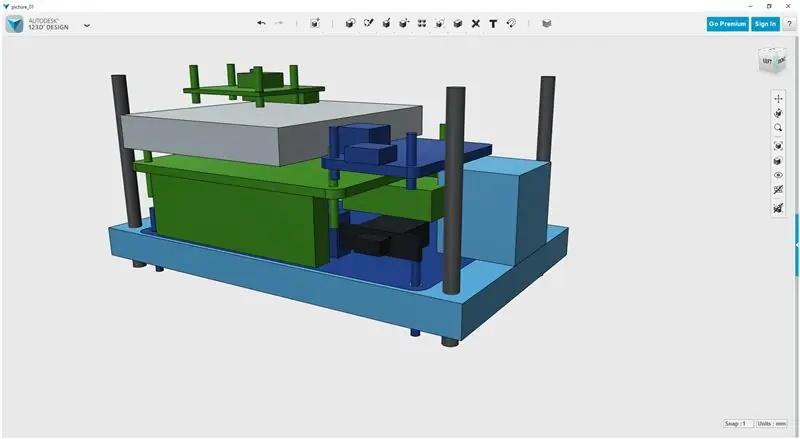

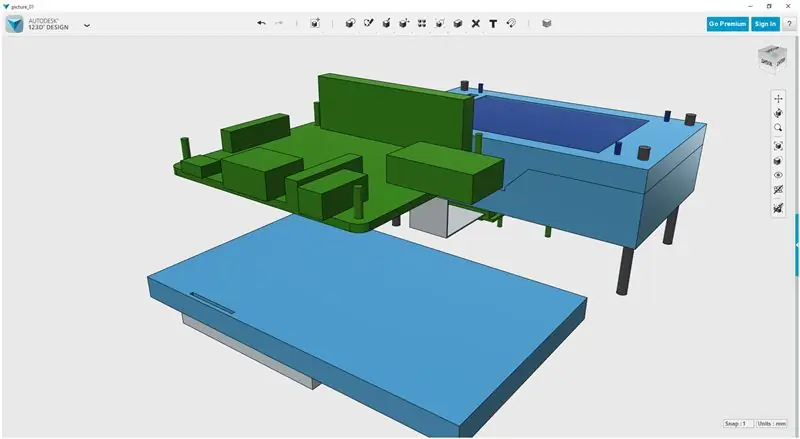

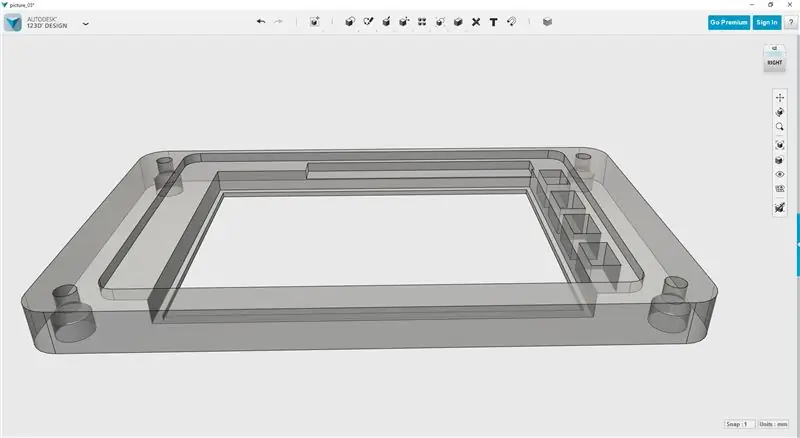

Steg 5: Nästa nivå

Med samma metod för att justera ett grundläggande 20x20x20 fast material kan vi bygga nästa lager.

Kretskortet hålls i slitsar i skikten så det behövs inga skruvar förutom de fyra skruvarna.

Det finns också bara två par kablar så systemet är väldigt enkelt och bra att arbeta med. Du måste bara lägga lite tid på att göra plats för alla komponenter och kontrollera tjocklekarna på kretskortet.

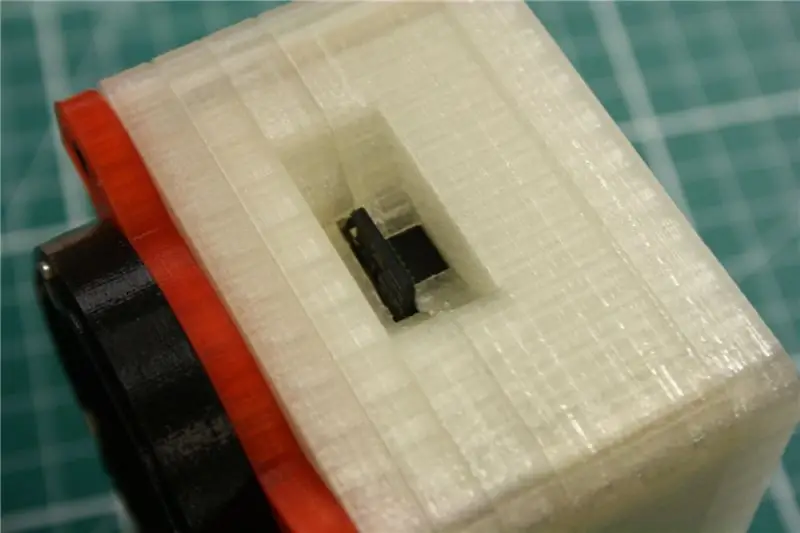

Steg 6: Kirurgi

Kom ihåg att skapa en kanal för kamerans FFC.

Jag gick med 1 mm tjock och 1 mm på varje sida.

Steg 7: Fler lager

Fortsätt bygga upp höljet så att det innehåller alla komponenter. Kom ihåg att göra utrymme för komponenterna på lagren ovanför dem såväl som under dem.

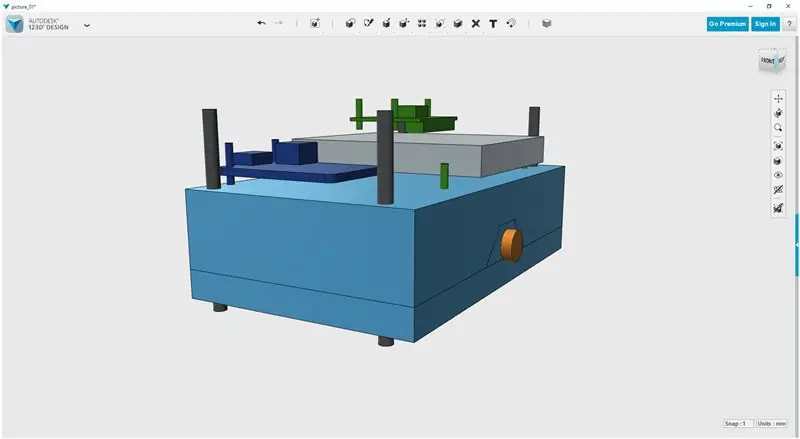

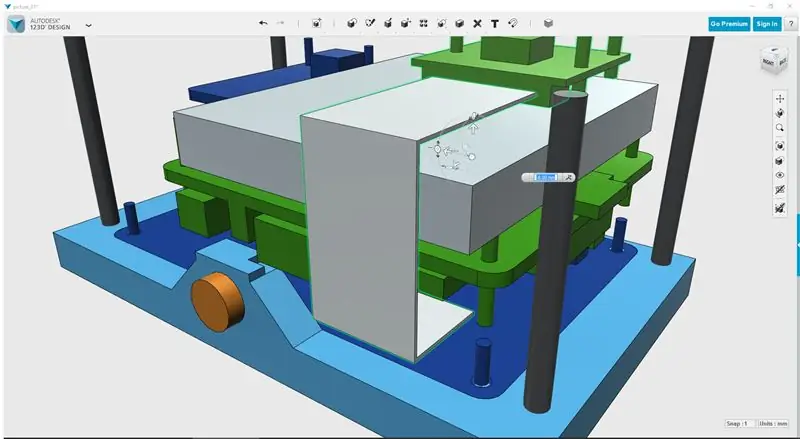

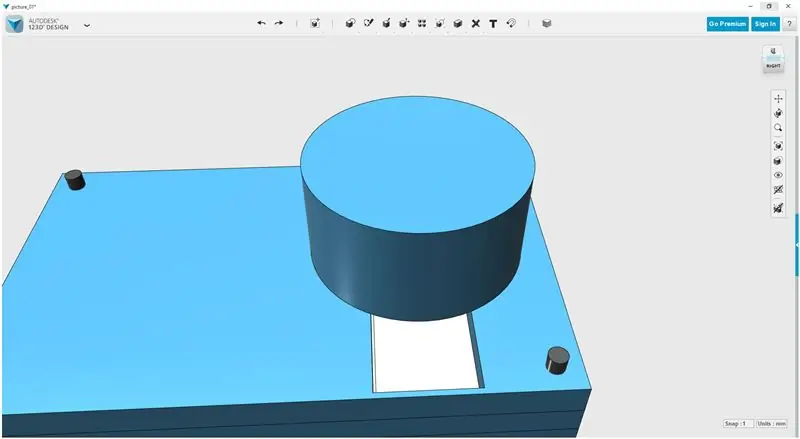

Steg 8: Framsidan

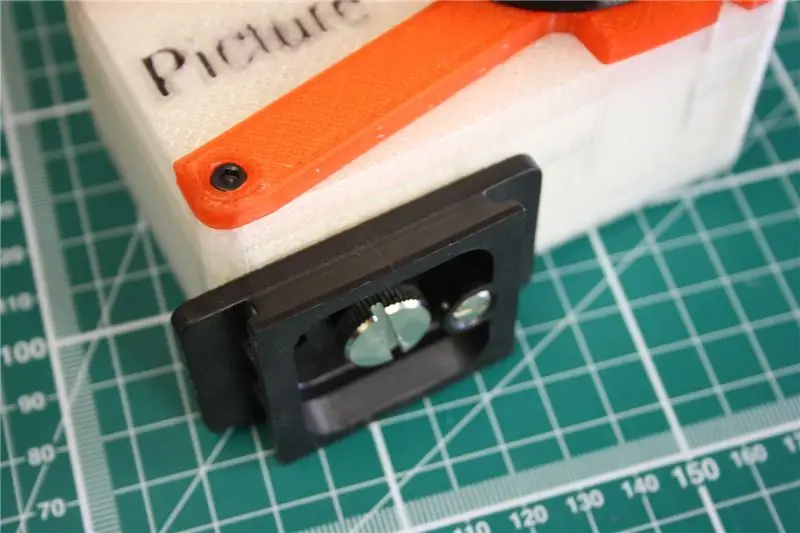

Kamerans framsida är öppen för någon konstnärlig tolkning av hur en kamera ska se ut. Jag ville att linsskyddet skulle vara avtagbart så jag satte fyra M3 halvmuttrar i ett av lagren och gav plats för några matchande M3 -skruvar för att hålla linsskyddet.

Den sista handen var att lägga till bildnamnet på framsidan och avrunda kamerans hörn.

Steg 9: Sista handen

Jag har använt en liten cylinder för att skapa en liten öppning för fingrar att sätta in och ta bort MicroSD -kortet från modell A+.

Jag började skapa hål för PowerBoost-lysdioderna att lysa igenom så det skulle vara lätt att se ström- och laddningsstatus, men halvvägs genom att göra det nödvändiga arbetet, främst för att jag inte gillade den avbrutna idén, slog jag på annan möjlighet att skriva ut fodralet i ett transparent material istället. På så sätt kunde jag bara lämna fallet som det var:)

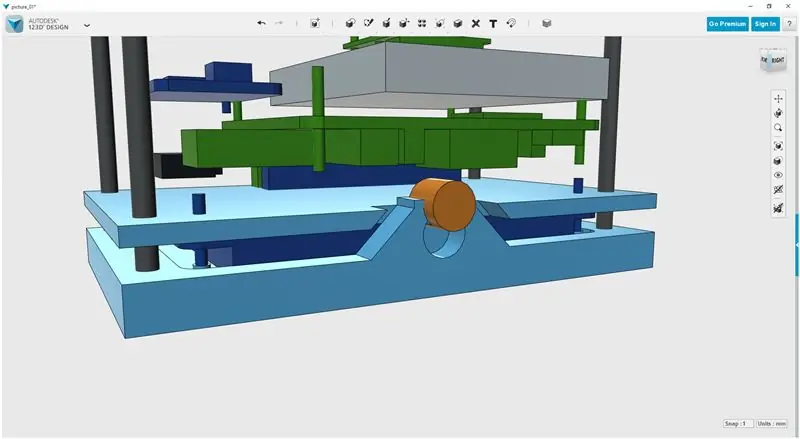

Jag måste erkänna att jag fastnade lite för hur jag skulle skruva ihop fodralet. Jag ville inte att trådar skulle sticka ur muttrar på baksidan och jag gillade verkligen den infällda skruven på framsidan. Naturligtvis ville jag detsamma på baksidan.

Efter att ha funderat lite funderade jag på hur jag skulle hantera det …

Idén härrörde från ett område jag tittade på i utformningen av BigBox elektronikfäste där vi använder PCB-distanser för att höja Rumba-kortet från skrivarens basplatta. Jag hade sett avstånd med hontråd i båda ändar och även om jag kunde sätta ett avstånd i varje hörn och bara skruva in dem framifrån och bakifrån. Det skulle innebära att det inte skulle bli några otäcka nötter eller bara trådar som sticker ut!

Jag gjorde sexkantiga hål i några av de inre lagren där jag skulle sätta i ett 20 mm M3 kvinnligt-kvinnligt mässingsstativ. Slutligen ställde jag in materialet för fodralet på glas så att det skulle vara transparent.

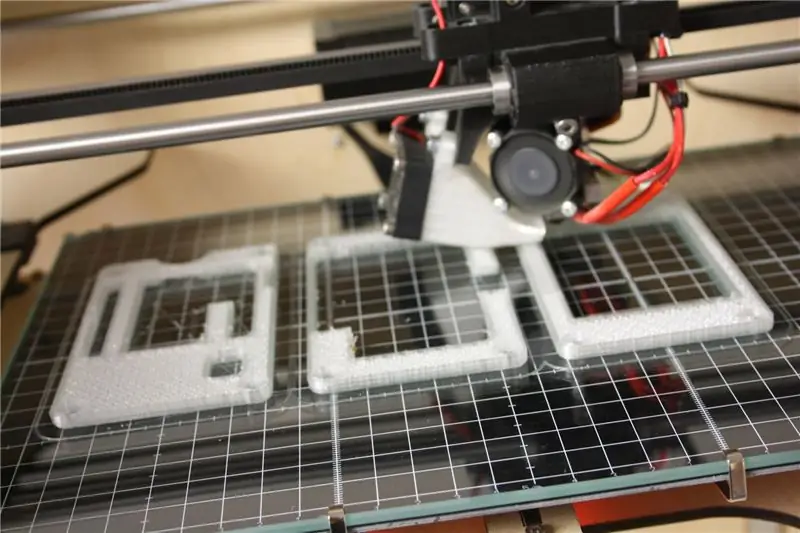

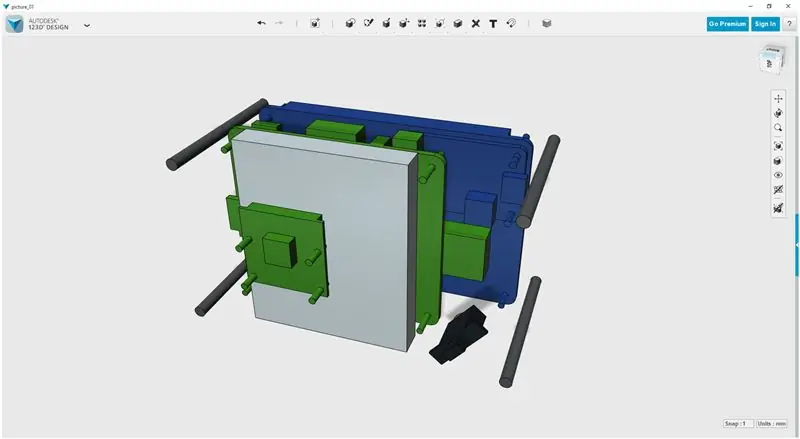

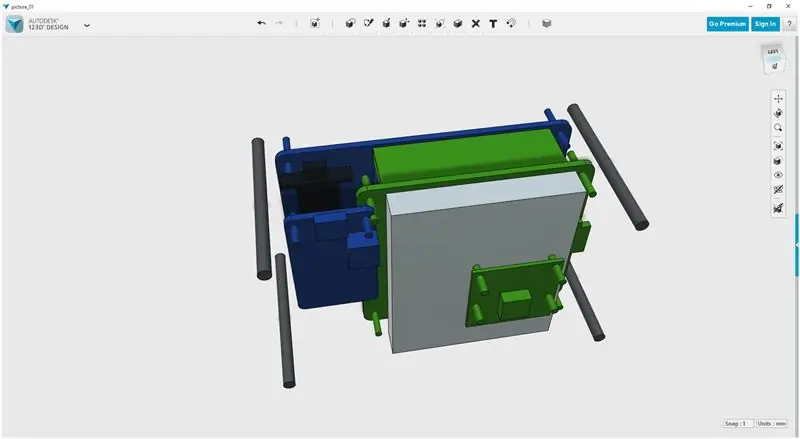

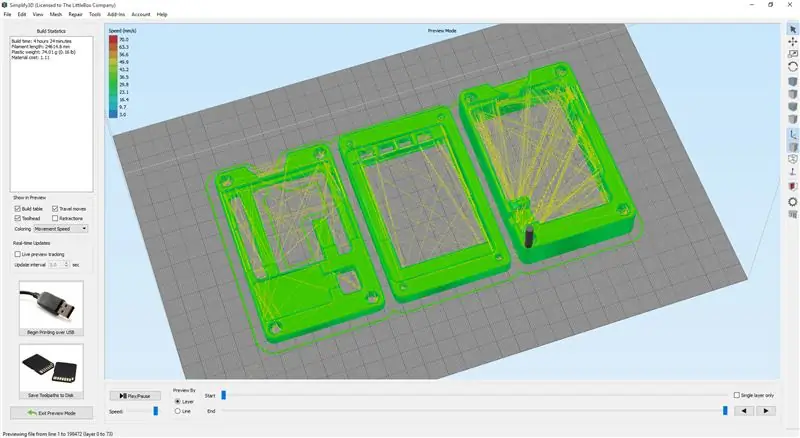

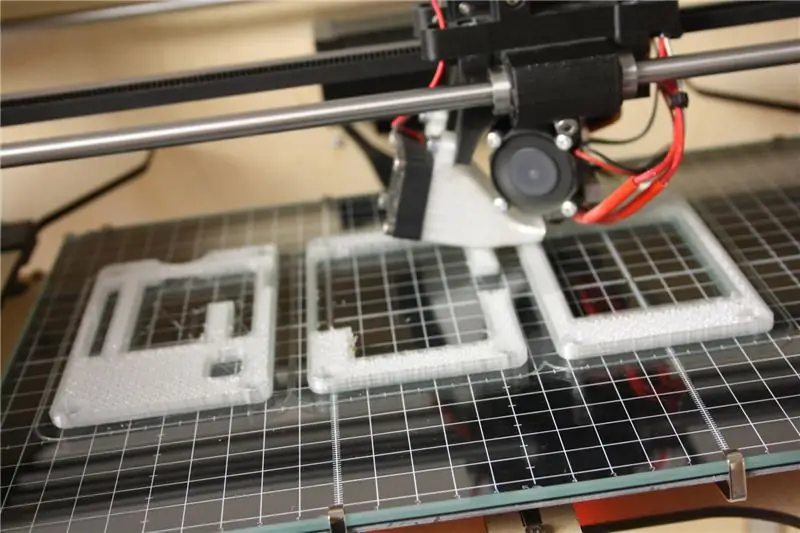

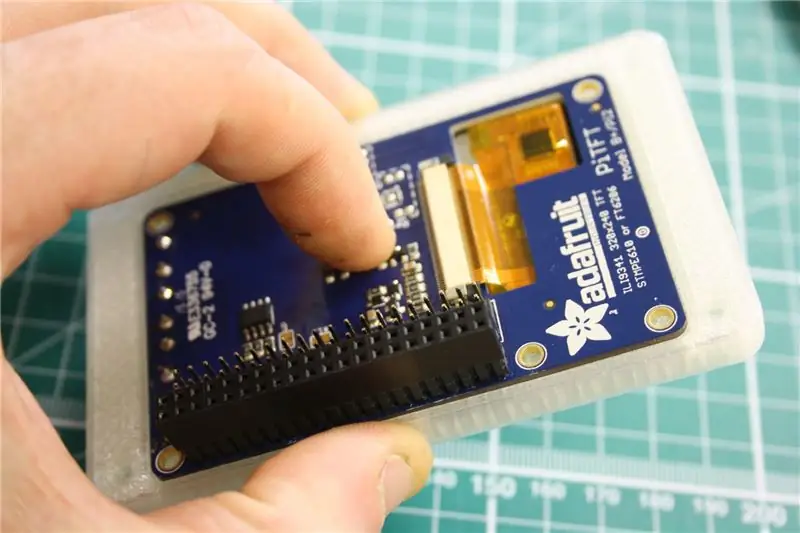

Steg 10: Första utskrift och testmontering

Skriva ut

123D Design kan exportera STL -filer för användning med slicers. Jag använder Simplify3D men det finns många andra inklusive Cura och Repetier.

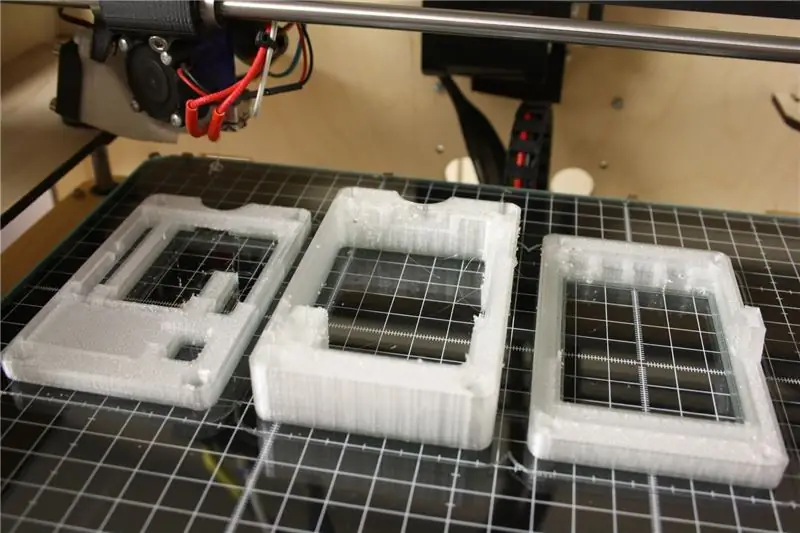

När STL: erna har exporterats kan vi importera dem till vår skivare. Skiva filerna och generera G-koden för utskrift. Jag har använt Natural PLA för det första testutskriften. Det tog cirka 10 timmar att skriva ut alla delar.

Testa passform

Gå igenom monteringsprocessen och kontrollera att alla hål överensstämmer med komponenterna, att kamerans FFC passar genom facket och att LCD -skärmen och knapparna är rätt inställda.

Jag upptäckte att skärningen för stativfästet inte fungerade särskilt bra så vi fixar det och några andra problem i nästa steg.

Steg 11: Korrigeringar

Stötarna i LCD -lagret för mässingsinsatsen behöver ändras. Planen är att flytta den till den största sektionen till ett lämpligt utrymme där den inte avbryter någonting.

Det första steget är att ta bort det gamla huset. Det är en enkel process att subtrahera den oönskade sektionen.

Flytta sedan modellen från mässingsinsatsen dit den önskas och skapa en ny plats med subtraheringsverktyget.

Jag var tvungen att leka lite med hålen för LCD -knapparna för att få saker snyggt inriktade.

Steg 12: Slutmontering

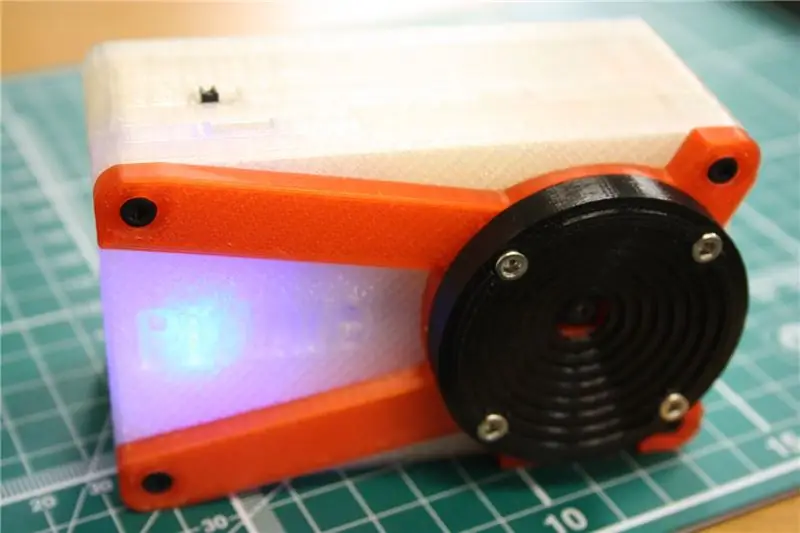

Jag har tryckt om delarna i transparent Natural PLA med undantag för framsidan som är gjord med transparent rött M-ABS och linsskyddet är i svart PLA.

Nu är det dags att sätta ihop kameran!

Till strömkabeln från PowerBoost har jag pressat DuPont -honkontakter. Jag fick inte plats med det vanliga plasthuset då de är för långa för att gå i utrymmet mellan LCD och Raspberry Pi. Om de täcker dem med en värmekrympning kommer de inte att behöva brista på något om de rör sig lite.

Jag tyckte att det var mycket lättare att mata genom facken genom att ge FFC lite kurvor.

Du kan minska batterikabelns längd om du vill, men se till att du antingen behåller det gamla kaptonbandet eller helst byter ut det mot ett nytt band.

Montera skruvarna och mässingsavstånden för att slutföra kameran. Därefter slår vi på den.

Steg 13: Slå på

Sätt i MicroSD -kortet, ge det lite juice om du tror att batteriet kan vara lågt. Dra sedan på strömbrytaren när du är klar.

Skärmen blir vit i några sekunder medan systemet startar upp, startsekvensen ska komma på skärmen ganska snabbt.

När den har laddats upp navigerar du genom menyerna och ställer in lagringsalternativet på DropBox, eller var du än vill!

Ta några bilder

Du kan stänga av kameran genom att lämna programvaran (via inställningsmenyn) och sedan trycka på strömknappen på LCD -skärmen. Slutligen när Power Down kommer på LCD -skärmen kan du döda strömmen med skjutreglaget. Alternativt kan du trycka på strömbrytaren på LCD -skärmen i programvaran och vänta tills kameraskärmen inte svarar. Ge det några sekunder längre och stäng sedan av strömmen med skjutreglaget.

Steg 14: Montering på ett stativ och provbilder

Ta bort det löstagbara stativfästet från stativet, skruva fast det på fotokamerans bas och sätt det på stativet.

Njut av:)

Andra pris i Raspberry Pi -tävlingen

Rekommenderad:

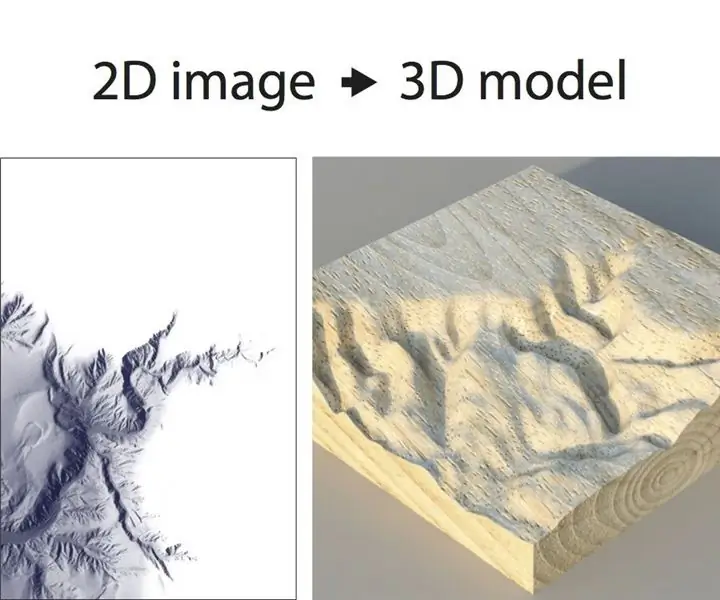

Förvandla en 2D -bild till en 3D -modell: 7 steg (med bilder)

Förvandla en 2D -bild till en 3D -modell: Vill du ta en 2D -bild och göra den till en 3D -modell? Denna instruerbara visar dig hur med ett gratis skript och Fusion 360. Vad du behöver Fusion 360 (Mac / Windows) Vad du ska göra Ladda ner och installera Fusion 360. Klicka här för att registrera dig gratis och

Förvandla en bild till en spindelstångskulptur: 7 steg (med bilder)

Förvandla en bild till en spindelstångskulptur: I det här projektet konverterade jag en bild av en varmluftsballong till en spindelstångskulptur. Den slutliga strukturen är en omvandling av digital information som lagras i ett foto till ett fysiskt 3D -objekt. Jag konstruerade skulpturen för att visualisera hur bilden

Reaktionstidsmätare (bild, ljud och beröring): 9 steg (med bilder)

Reaktionstidsmätare (visuellt, ljud och beröring): Reaktionstid är ett mått på den tid en person tar för att identifiera en stimulans och ge ett svar. Till exempel är en idrottares ljudreaktionstid den tid som har gått mellan avfyrning av pistolskott (som startar loppet) och han eller hon startar loppet. Reagerar

Från en ögonblicksbild till en fantastisk bild: Steg ett: 17 steg

Från en ögonblicksbild till en fantastisk bild: Steg ett: Att ta bilder av människor och platser under gatudansfestivaler kan vara väldigt färgstarkt och roligt. Vi blir alla väldigt glada att klicka här och där, föreställa oss hur underbara dräkterna skulle komma ut i våra bilder, vad stolta vi skulle vara över vår prins

RGB LED markerad plast etsning/graverad bild med ram: 5 steg

RGB LED -markerad plastetsning/graverad bild med ram: Hej, det här är en instruerbar beskrivning av hur jag gjorde en Kanji -etsning på en klar plastplatta och sedan graderade en RGB -ledkrets i ramen för att markera de etsade/graverade karaktärerna. Jag är ganska säker på att jag har sett denna allmänna idé användas någonstans (