Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:45.

- Senast ändrad 2025-01-23 15:11.

Efter att ha tänkt på potentialen för 3-axlig flipbearbetning bestämde jag mig för att konstruera en tredimensionell reliefmålning av laminerad plywood. Denna del skulle kunna ses från båda sidor, och även om de två sidorna skulle vara relaterade till varandra skulle de inte nödvändigtvis anpassa sig.

I denna instruktionsbok kommer jag att diskutera mitt koncept och beskriva min steg-för-steg-process.

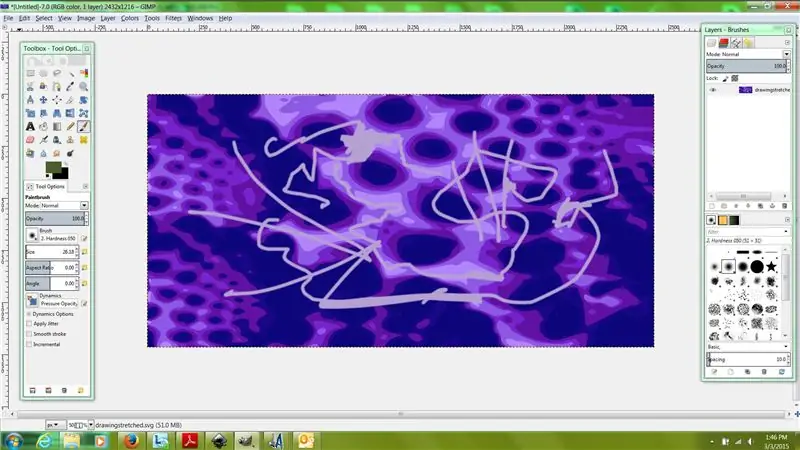

Jag lekte med några olika bildkoncept innan jag bestämde mig för att använda en bakgrund baserad på strukturen på Romanesco broccoli. Med sitt sammankopplade, skalbara fraktalmönster skulle denna textur verkligen skapa en intressant bakgrund för båda sidor av målningen. Från den tiden började jag titta på skisser som skapats av barn som källbilder. Eftersom detta CNC-projekt avviker långt från normen-det är inte avsett att vara funktionellt och inte massproducerat-var jag nyfiken på att se hur det skulle utvecklas om mina första steg var slumpmässiga, spontana och intuitiva. I en miljö där processen vanligtvis bestäms av förutbestämda resultat, vad skulle hända utan ett specifikt slutmål? För detta ändamål bestämde jag mig för att driva gestens möjligheter när det gäller maskinen.

På konstskolan hade jag vant mig vid att skapa 30 till 60 sekunders gestritningar av nakenfiguren, och ibland hände verkligen överraskande saker ur den processen. Tanken var att producera i bulk, och sedan sortera igenom högarna med teckningar för att hitta de som verkligen träffade något-en enkel linje som kommunicerar rörelse, en handflicka som laddar en böjd figur med känslor. Jag började klottra med min mus på datorn, refererade lätt till Romanesco men arbetade mestadels med snabba, röriga klotter i några sekunder för att sedan stanna. Jag tog fram minst tjugo ritningar och valde två för fram- och baksidan av mitt CNC -projekt.

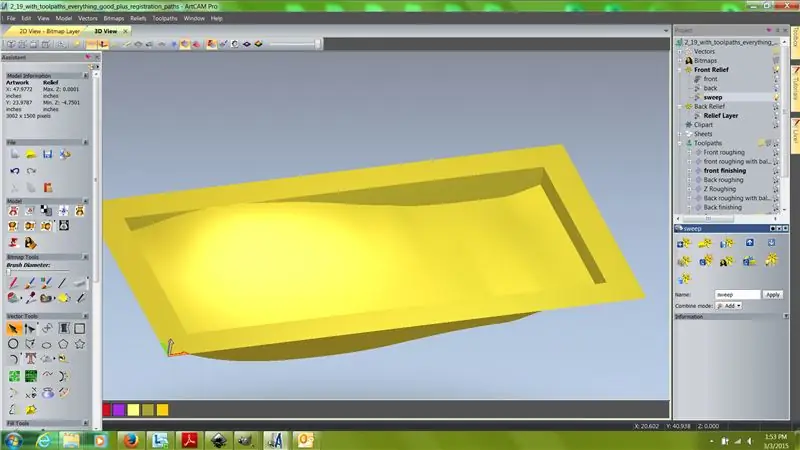

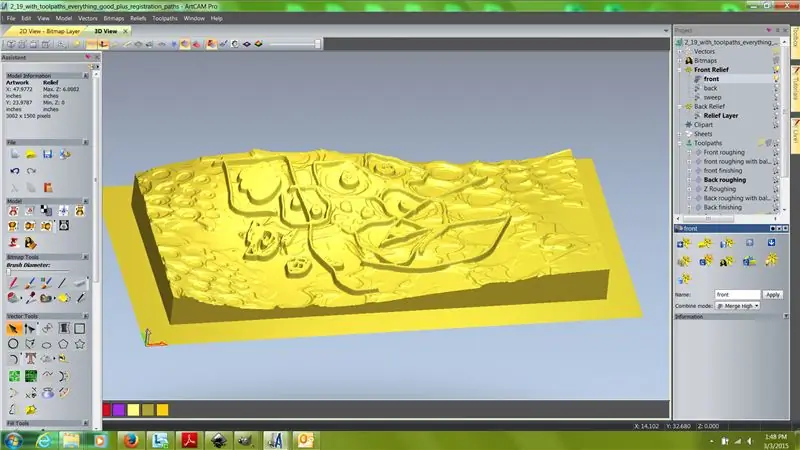

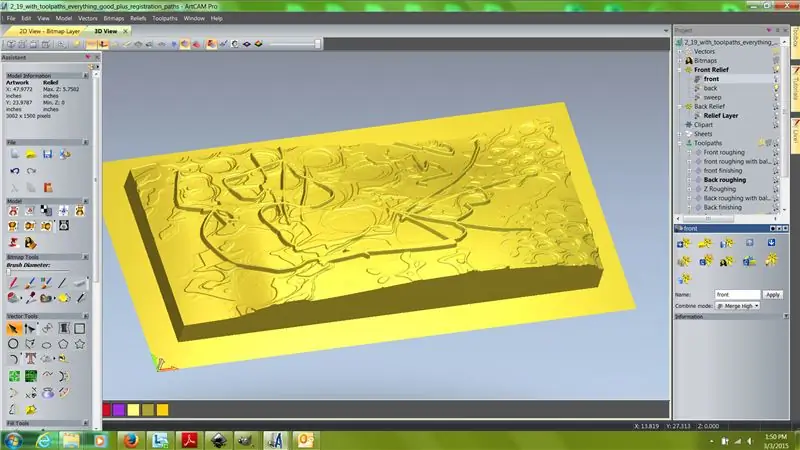

Steg 1: ArtCAM Model Generation

När jag väl hade valt min Romanesco-bakgrund och två ritningar, öppnade jag ArtCAM och skapade en ny modell på 48 "x 24" x 6 ". För främre reliefen använde jag grönsaken som en textur och använde sedan en spår med två skenor för att vridmoment avlastningen i en vriden, "flygande matta" -form. Att arbeta med djup på detta sätt är ett bra sätt att dra nytta av CNC -funktioner. Jag såg till att denna avlastning endast var 42 "x 18" (oroar mig inte för mycket om z vid denna punkt) så att jag skulle ha en 3 "kant på alla sidor av mitt material när jag skulle bearbeta min del. Detta skulle ge mig en yta att vila delen på efter att ha avslutat vändningen. Jag konverterade sedan min första teckning till en relief där de mörkare områdena skulle avta medan de ljusare områdena skulle komma fram. Jag gick fram och tillbaka mellan ArtCAM och Gimp för att ringa in lutningen, tills lättnaden hade en fin variation av upphöjda linjer. Jag gick sedan igenom samma process för ryggavlastningen, kompenserade den med 0,75 "nedanför den främre avlastningen och såg till att de" upphöjda "områdena pekade nedåt-med andra ord så att min modell aldrig skulle bli tunnare än 0,75".

När jag var nöjd med utseendet på båda sidor använde jag skalfunktionen för att säkerställa att skillnaden mellan högsta och lägsta z -värden för både fram och bak var 5 . Jag satte min nolla till modellens nedre vänstra hörn och såg till att min främre avlastning sträckte sig z = 6 till z = 1. Sedan (efter att ha kopierat och sparat ryggavlastningen som ett lager om jag gjorde ett misstag) speglade jag baksidan längs axeln som jag skulle använda vänd på delen. I detta fall skulle jag vända delen på samma sätt som du skulle vända sidan i en bok, från höger till vänster tvärs y-axeln. Jag inverterade sedan mina z-värden för baksidan och ställde in den från z = 5,75 till z = 0.75. Det tog lite tid att sortera igenom detta i mitt sinne-för att säkerställa att jag inte skulle råka komma in på min framsida av misstag-men det hjälpte verkligen att arbeta med enkla siffror. Jag sparade sedan den här modellen.

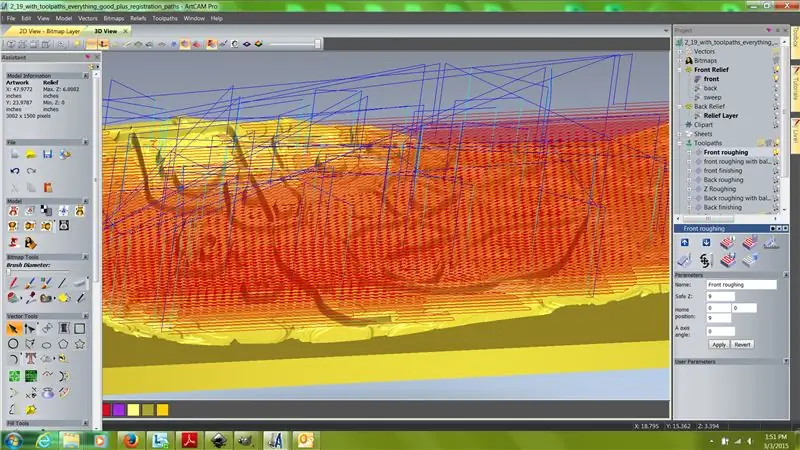

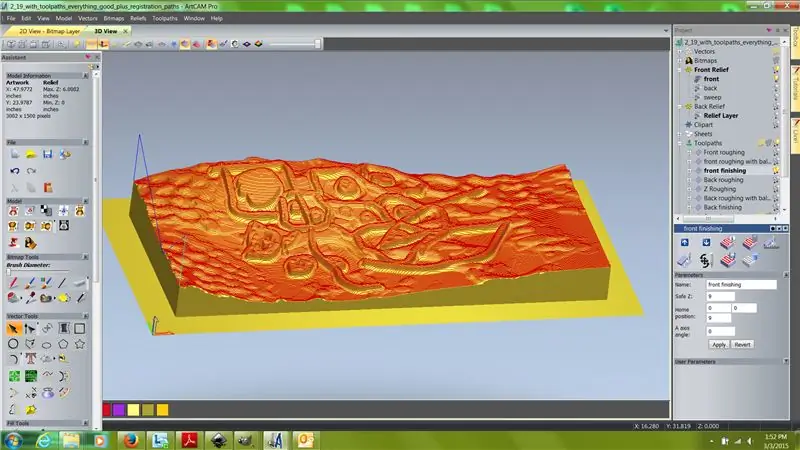

Steg 2: Verktygsbana

Jag bestämde mig för att använda en 1 "ändkvarn med en nedgång på 0,5" och en övergång på 0,325 "för båda sidor som en parallell grovverktygsbana. Detta skulle ta bort mycket material snabbt och effektivt. Men eftersom slutkvarnen jag planerade att användningen var bara 4,5 "på djupet, jag såg till att stoppa min verktygsbana vid az -nivå på 1,8" (kom ihåg att min nolla är i botten av modellen). samma övergång och en nedgång på 0,2 "-det här verktyget var över 7" långt. Jag använde samma kuländkvarn för båda efterbehandlingsbanorna och steg över 0,1 "varje gång.

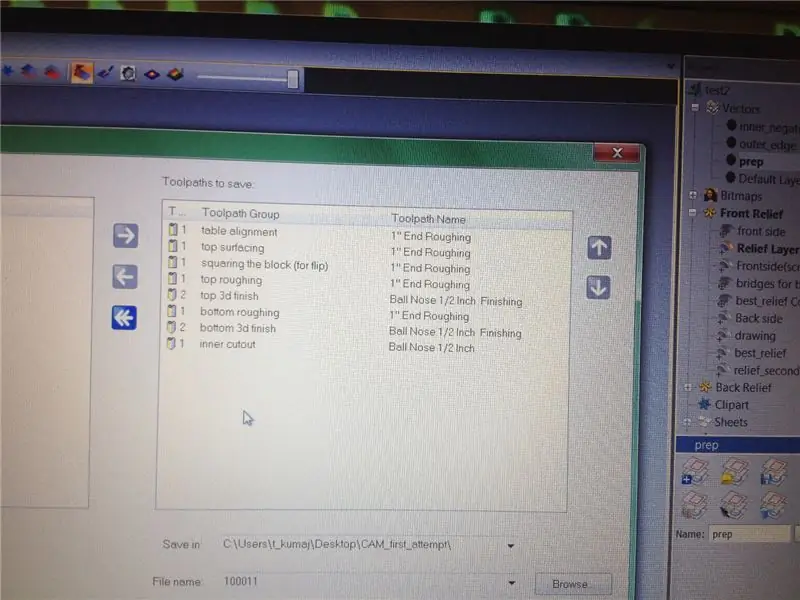

För att kvadrera min del skapade jag en verktygsbana som skulle gå 0,125 "in i ett spoilerkort. Denna väg skulle spåra materialets kontur på brädet och tillåta mig att sätta min nolla. Sedan, efter att ha satt ner mitt material, skulle jag använda en annan verktygsbana för att kvadrera toppen till botten. Jag gick från z = 6 till z = 4 i steg ner 0,5 ". På så sätt skulle allt anpassas ordentligt när jag vred på min del. Efter att ha simulerat mina verktygsbanor efterbehandlade jag dem och granskade koden för att se till att det inte fanns några problem.

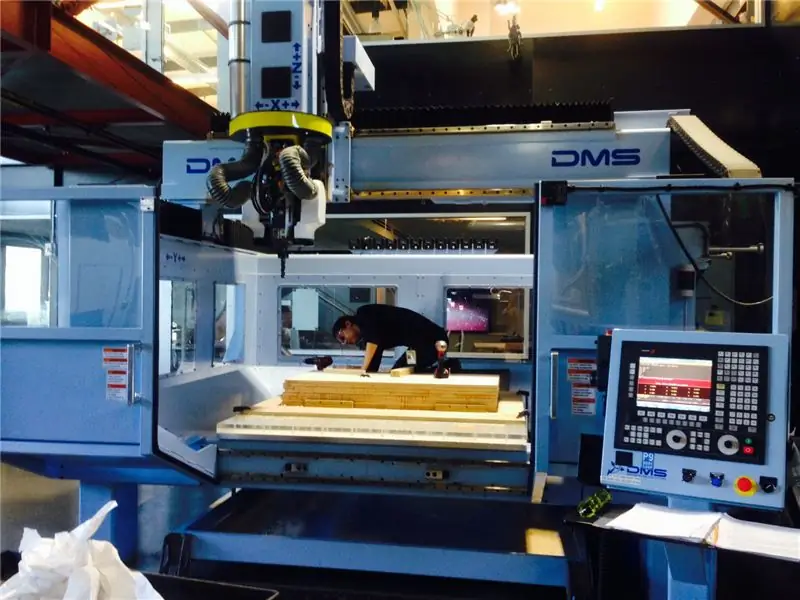

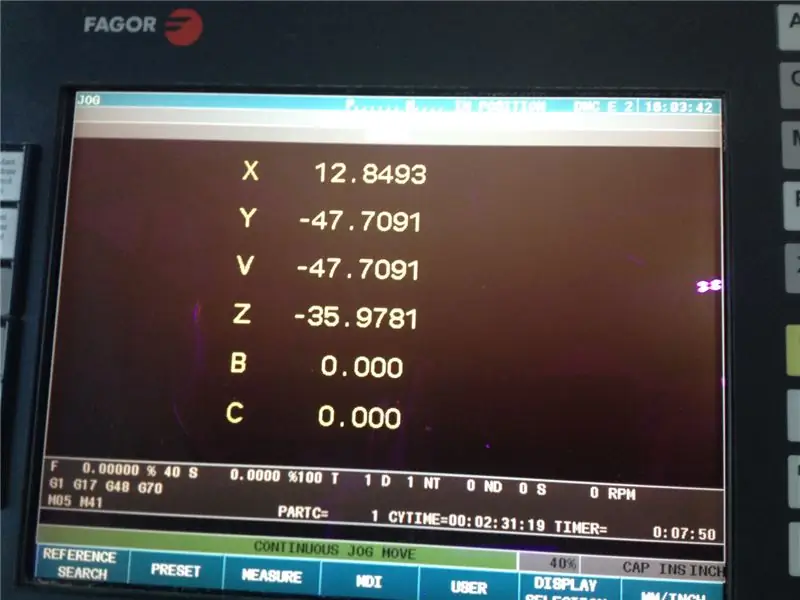

Steg 3: Installera maskinen och bearbeta framsidan

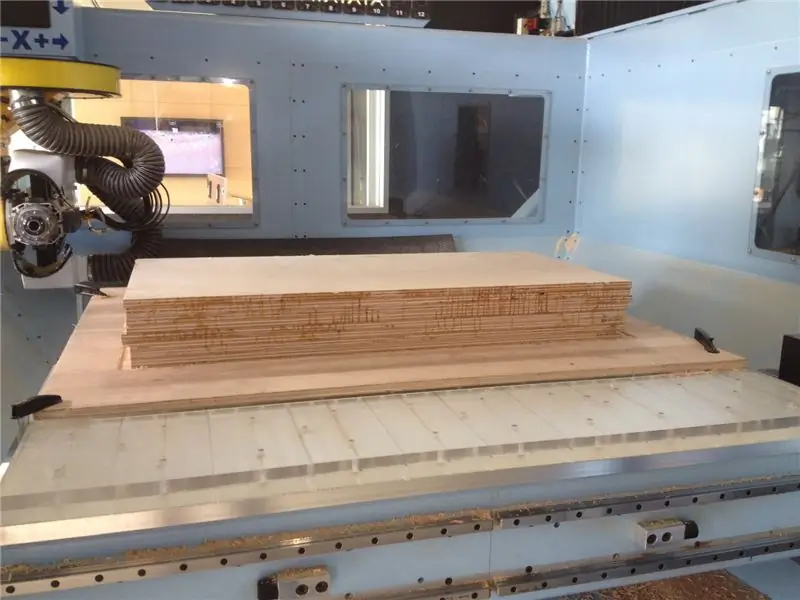

Jag tog en bild av mina verktygsbanor i ArtCAM och höll en detaljerad uppsättning anteckningar för att säkerställa att jag visste vilken sexsiffriga. PIM-fil som motsvarade vilken verktygsväg. Jag klippte sedan en 5 'x 4' spoilerkort ur plywood och spände fast den på DMS CNC -bordet. Sedan, efter att ha gjort några torrkörningar, ställde jag in mina TCP -förskjutningar och tog en bild av maskinkoordinaterna. Detta var en viktig del av processen! Jag körde sedan min första verktygsbana-konturen i spoilerkortet. Sedan lade jag ner mitt material och använde block för att skruva in det i spoilerkortet. Detta var ett trevligt system eftersom jag inte behövde oroa mig för att min spindel skulle kollidera med ett klämsystem. För att gå tillbaka i tiden för en sekund, var mitt material tillverkat av 8 ark laminerad björkplywood, 2 'x 4' x 0,75 . Jag limde ihop i tre delar för att se till att jag hade tillräckligt med tid för varje steg- Jag gjorde de två halvorna och limde sedan ihop dem. Detta var utmanande att göra i den här typen av skala.

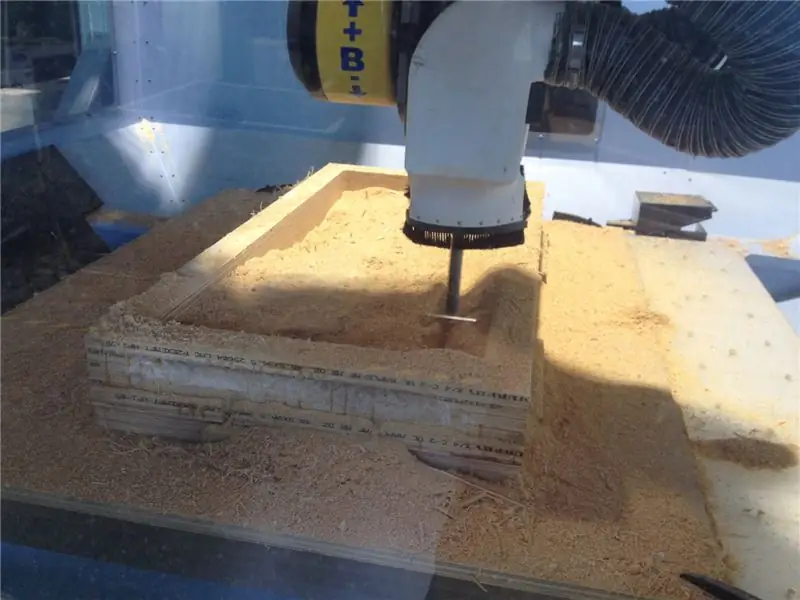

Tillbaka till CNC -maskinen. Jag kvadrerade materialet och sedan började körningen. Jag körde det första grovpasset med cirka 80% matningshastighet, vilket var aggressivt men det fungerade. Detta tog cirka 2,5 timmar. Efterbehandlingskortet tog cirka 1 timme och sedan öppnade jag ivrigt dörrarna och dammsugde ut allt sågspån (det var svårt att se framsteg när jag gick på grund av allt damm-se bild ovan!).

Allt gick simmande! Det blev några utblåsningar men i allmänhet fungerade materialet och upplösningen ganska bra.

Steg 4: Vänd på delen och bearbeta baksidan

Det här var den skrämmande delen-skulle allt justera ordentligt eller skulle jag maskinera in på min framsida?

Jag hade stängt av maskinen under helgen, så när jag kom tillbaka tog jag bort min del, städade spoilerkortet och vred på materialet. Jag justerade den med verktygsbanan i spoilerkortet och använde samma block för att skruva fast den. Sedan använde jag manuell datainmatning för att föra spindelhuvudet till maskinens x- och y -koordinater som motsvarade min nollpunkt. Jag ställer in mina x och y TCP -förskjutningar därifrån. Sedan flyttade jag x och y och rörde verktyget ner till spoilerkortet och ställde in mina z TCP -förskjutningar.

Jag sprang grovbearbetnings- och efterbehandlingspass i liknande hastigheter jämfört med framsidan. Jag hade svårt att se vad som hände, igen på grund av sågspånen, men med tiden blev jag mer säker på att allt fungerade enligt planen. När allt var gjort dammsugde jag bort dammet och avslöjade baksidan!

Steg 5: Klipp av axlarna och städa upp delen

Jag skar av ena axeln på bordsågen i träaffären. Efter att ha insett att jag nu inte riktigt hade en yta att placera mot staketet använde jag bandsågen för de tre andra sidorna. Jag slipade sedan mina kanter och rengjorde de utblåsta delarna av konturen med ett dremelverktyg.

Verket visade sig vara ett oväntat, konturfylld landskap som verkade ganska långt från den första drivkraften för att skapa verket. Detta stycke är en bra kandidat för målning, även om jag gillar sättet som topografin framhävs av plywoodfaner. Det skulle också göra en intressant form för storskaliga reliefer. När min vistelse på Pier 9 fortsätter, ser jag fram emot att se hur denna process utgör en språngbräda för framtida arbete.

Rekommenderad:

Interaktiv LED -kupol med Fadecandy, bearbetning och Kinect: 24 steg (med bilder)

Interaktiv LED -kupol med Fadecandy, Processing och Kinect: WhatWhen in Dome är en 4,2 m geodetisk kupol täckt med 4378 lysdioder. Lysdioderna är alla individuellt mappade och adresserbara. De styrs av Fadecandy och Processing på ett Windows -skrivbord. En Kinect är fäst vid en av kupolens stag, så

Hur man kontrollerar adresserbara lysdioder med Fadecandy och bearbetning: 15 steg (med bilder)

Så här kontrollerar du adresserbara lysdioder med Fadecandy och bearbetning: WhatThis är en steg-för-steg-handledning om hur du använder Fadecandy och Processing för att styra adresserbara lysdioder. Fadecandy är en LED-drivrutin som kan styra upp till 8 remsor med 64 pixlar vardera. (Du kan ansluta flera Fadecandys till en dator för att öka

4x4 knappsats med Arduino och bearbetning: 4 steg (med bilder)

4x4 knappsats med Arduino och bearbetning: Gillar du inte LCD -skärmar? Vill du få dina projekt att se tilltalande ut? Här är lösningen. I denna instruktionsbok kan du befria dig från besväret med att använda en LCD -skärm för att visa innehåll från din Arduino och också göra ditt projekt

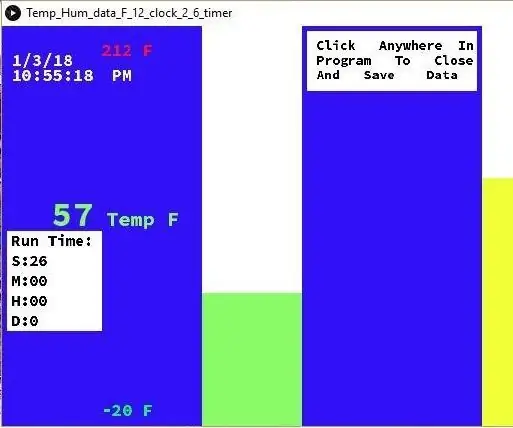

Temperatur och fuktighet Display och datainsamling med Arduino och bearbetning: 13 steg (med bilder)

Temperatur- och luftfuktighetsvisning och datainsamling med Arduino och bearbetning: Intro: Detta är ett projekt som använder ett Arduino -kort, en sensor (DHT11), en Windows -dator och ett bearbetningsprogram (ett gratis nedladdningsbart) för att visa temperatur, luftfuktighetsdata i digital och stapeldiagramform, visa tid och datum och kör en räkningstid

Mobil virtuell verklighet med bearbetning för Android (TfCD): 7 steg (med bilder)

Mobile Virtual Reality Using Processing for Android (TfCD): Virtual Reality (VR) är en av de nya tekniker som kan vara intressanta är framtida produkter. Det har många möjligheter och du behöver inte ens dyra VR -glasögon (Oculus Rift). Det kan tyckas väldigt svårt att göra själv, men grunderna är