Innehållsförteckning:

- Steg 1: Vad är ferrit?

- Steg 2: Varför kan jag inte hitta något för att forma min egen ferrit?

- Steg 3: Ok, men vad är användningen av min hemlagade ferrit?

- Steg 4: För- och nackdelar

- Steg 5: Hur tillverkas det och vad behöver jag?

- Steg 6: Hur man använder den på fuktsensitiva saker eller för tätning i elektronik

- Steg 7: Hur kan du hjälpa?

- Steg 8: Uppdatera

- Steg 9: Uppdatera! Kanske den sista någonsin …

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:45.

- Senast ändrad 2025-01-23 15:11.

Uppdatering 2018-09-05: Jag gjorde det igen, njut! Uppdatering 2015-07-07: Jag hittade rätt lösning - kolla det sista steget! Hur började allt kan du undra, så jag meddelar dig;)

Du kanske har sett min Instructable för den enkla induktionsvärmaren och med min första kände jag behovet av att hitta sätt att förbättra uteffekten.

De elektroniskt sinnade människorna vet redan att ferrit används i stor utsträckning för små solformare, kvävningsspolar och till och med antenner.

Med denna stora variation är det bara uppenbart att du hittar många olika typer av ferrit avsedda för ett specifikt jobb.

Faktorer som megnetiskt flöde, kärnmättnad och frekvensområde är bara några av de parametrar som kan vara viktiga för korrekt prestanda.

Det jag använder för mina behov kanske inte ens anses vara ferrit av en professionell men det gör jobbet ganska bra.

Denna Instructable är ett pågående arbete för mig eftersom jag kommer att uppdatera och komplettera det med bilder "på språng", så varje gång jag gör en ny sats eller provar ett nytt recept ser du resultaten här - så håll dig uppdaterad för uppdateringar

Om min tid tillåter det gör jag nästa ferrit under den kommande helgen

Det kommer att vara gipsbaserat och jag ska ta några bilder och en kort video också

Lägg upp dina kommentarer eller förbättringar så uppdaterar jag instruktionsboken i enlighet med detta

Steg 1: Vad är ferrit?

Ferrit i kommersiell mening är en komprimerad blandning av främst järnoxid och bindemedel.

Beroende på nödvändiga egenskaper tillsätts zinkoxid och även sällsynta jordartsmetaller.

Vanligtvis produceras under extrema tryck och värme vilket resulterar i en keramik som finska.

Du kan slå upp på Wikipedia för mer detaljerad information eftersom det inte är så relevant för denna instruerbara.

Steg 2: Varför kan jag inte hitta något för att forma min egen ferrit?

Rätt enkel:

Det finns bara en handfull tillverkare som har formbar eller bearbetbar ferrit i sin katalog - och de behandlar sina formler mycket bra!

Priserna är inte riktigt attraktiva för personer som du och jag.

Även om du hittar en leverantör måste du ange det syfte och de megnetiska egenskaper du behöver eller göra dina egna beräkningar baserat på de medföljande databladen.

Steg 3: Ok, men vad är användningen av min hemlagade ferrit?

Som sagt i början, jag behövde något för min induktionsvärmare som inte mättar med de extrema magnetfält som är inblandade och som också ville ha någon form av skärmning för att förhindra störningar.

Med den nuvarande mixen (i slutet av stegen) uppnådde jag båda.

Jag kan inte rekommendera det för användning av specifika HF -spolar eller liknande eftersom jag inte har några möjligheter att kontrollera egenskaper och magnetfält med min begränsade utrustning - förlåt för det!

Men om du gör dina egna elektromagneter, induktionsspolar eller har behov av att generellt rikta magnetfältlinjer kan det vara precis vad du behöver.

Även för allmän skärmning av HF -fraktioner bör det fungera ganska bra, vilket gör det möjligt att helt täta en krets i ferrit så att inga läckor kan inträffa (eller bättre: borde hända).

Till exempel:

En 8 mm bult i min spole med ferritmantel tar cirka 90 sekunder att bli varm, med en ferritmantel runt arbetsspolen reduceras tiden till under 30 sekunder.

Steg 4: För- och nackdelar

Tja, som med alla nya saker blir de aldrig riktigt perfekta;)

Jag börjar med de negativa sakerna först:

* Det är mycket rörigt att producera, så handskar och utvändig blandning rekommenderas starkt eftersom du inte vill rengöra järnoxiddamm i ditt kök.

* Det är inte lätt att blanda eftersom järnoxiden är mycket fin och tenderar att ignorera all bindning i början av blandningen.

* Blandningen är inte perfekt ännu, så du kan behöva testa blandningen i en liten sats för att kontrollera om den passar dina behov.

Nu de goda bitarna:

* Du kan sätta den i vilken form du behöver.* Den kan slipas eller borras när den härdas.* Det är en bra skydd mot störningar.* När den är blandad lätt att hantera och forma.* Du behöver ingen speciell utrustning eller dyra ingredienser.

* Du kan enkelt ändra mixen för att anpassa den till dina behov.

Steg 5: Hur tillverkas det och vad behöver jag?

Verktyg och saker du måste ha:* Gummihandskar

* En lämplig blandningsbehållare - jag använder dem för att blanda gips

* Sked, spatel eller liknande för blandning

* Ett område som du rengör med en högtryckstvätt eller som inte är mitt för att bli lite smutsig

Saker att göra det lättare:

* Lite tålamod;)

Ingredienser:

* Järnoxid - blck -sorten också känd som Fe3O4, vanligt förekommande för färgning av betong och ganska billig

* Gips - Gips av Paris, väggfyllmedel eller någon typ av harts beroende på dina behov (detta är bindemedlet)

* Vatten om du använder gips eller liknande, annars kontrollera instruktionen för ditt harts

* Zinkoxid och andra saker du hittar när du letar efter ferritkompositioner om du känner behovet och får det billigt - helt valfritt!

Så här blandar du det:

Först några förklaringar;

Du vill använda så mindre bindemedel som möjligt, annars kanske egenskaperna hos din ferrit inte är som förväntat.

För applikationer med hög effekt, som en induktionsspole, behöver du ett tjockt lager ferrit eftersom kärnan annars mättas eller kan värmas upp - det skadar inte att använda den för tjock och du kan alltid lägga till mer (runt) om mättnad är ett problem, samma för mycket eftersom du kan slipa ner eller använda en fil.

Blanda bara så mycket du kan hantera inom härdningstiden!

Gör en grov uppskattning av hur mycket slutvolym du behöver för ditt projekt och lägg till ytterligare 20% på sparsidan. Jag går för gipsversionen eftersom detta var mitt första sätt att göra det och eftersom det är det enklaste.

Tillsätt järnoxiden i din blandningsbehållare (sätt på handskar nu om du har glömt bort dem;)) följt av ungefär en tredjedel i gipsvolym. Blanda väl medan det är torrt - för större satser med en burk med lock sparar du mycket svart damm som flyger runt!

Tillsätt nu vattnet och fortsätt blanda som du skulle för mormalt gips så att det inte blir några klumpar.

Oroa dig inte om du har använt för mycket vatten eftersom du alltid kan tillsätta oxid och gips.

Var medveten om att denna blandning torkar lite snabbare och kan ge sprickor i tjockare lager, så det kan vara nödvändigt att arbeta i små steg med nya blandningar för att bygga upp (behåll den torra blandningen och använd bara det du behöver med vatten).

Du kan nu lägga den i en form eller täcka det du behöver skydda.

Låt den stelna i en fuktig miljö för att förhindra sprickor - jag lindar den helt enkelt i en fuktig handduk (mycket gammal på grund av svartoxiden!).

Efter ca 2 timmar kan du fortsätta att torka i det öppna.

Slutlig härdningstid beror på tjocklek och luftfuktighet!

För fuktighet, värm den upp till cirka 30 ° celsius och lägg den i en sluten behållare som låg i frysen för att svalna. Om den inte är helt torr kommer du att se en förlorad dimma som kondenserar på insidan av behållaren.

Steg 6: Hur man använder den på fuktsensitiva saker eller för tätning i elektronik

Det finns bara ett sätt och detta genom att se till att fukten inte kommer åt det!

Antingen förseglar den först med hjälp av färg, harts och så vidare, eller gör en form till ferrit och placera delen i den när den är helt härdad.

Om det inte är ett alternativ måste du använda ett gjutbart eller formbart harts istället för gipset.

För 2K -kompositioner betyder det att du måste tillsätta lika mycket oxid till båda komponenterna i blandningen.

Även om Fe3O4 inte är så reaktivt kan det påverka härdningen av 2K -hartser, så gör en liten sats för testning först för att se till att den härdar ordentligt och inte värms upp för mycket under härdningen.

Det är mycket svårt att ge korrekta blandningsförhållanden eftersom egenskaperna hos de olika hartserna skiljer sig för mycket men jag jobbar mig ner från en 50/50 blandning tills jag märker att blandning blir ett problem eller att härdningen inte är tillräckligt bra.

Men vanligtvis går jag inte blandning av 35% harts till 65% av oxid.

Steg 7: Hur kan du hjälpa?

Du kan hjälpa till att perfekta sättet att göra ferrit genom att lägga ut din feedback och testade mottagningar.

Jag kommer att lägga till fler bilder med min nästa sats och lägga till ytterligare ett steg för samlade blandningar från feedback för en enkel referens för alla här.

Steg 8: Uppdatera

Jag insåg med mängderna träffar att jag måste skynda lite på det för att få denna instruerbara färdig. Efter att ha experimenterat med tillsatser för att minska risken för sprickor under torkningsprocessen bestämde jag mig för att använda denna variant för en video om hur man gör ferrit.

För att ge dig ett försprång på det nya receptet sammanfattar jag det här så att du får en aning om vad som händer i videon.

1. Förbered dig med handskar och allt du behöver, du kommer att se sakerna i videon.

2. Försök inte följa videon direkt, titta på den minst två gånger och använd pausknappen om jag är för snabb i videon.

3. Gör det inte inuti eftersom det svarta dammet går överallt!

4. Ingredienser är:

Gips av paris - eller någon annan modellgips du har till hands (Gips).

Svart järnoxid

Lite väggpapper lim eller om det inte finns tillgängligt i ditt område använder du trälim - detta hjälper till att hålla blandningen fungerande längre och saktar ner torkprocessen, och den färdiga produkten spricker inte lika lätt.

Vatten och några verktyg för blandning och modellering - det som fungerar bäst för dig och mängden du gör.

5. Limet ska tillsättas till vattnet först och endast i små mängder för väggpapperslim, bör trälim tillsättas i en volym på cirka 15% till vattnet.

Jag kan hoppa över den här biten i videon och förbereda vattenlimblandningen på förhand eftersom det tar ett tag med tapeter.

Gör en torr blandning av gips och oxid, jag gör detta med en sked.

Beroende på blandningen får du ett ganska bra eller preety dåligt resultat när det gäller mekanisk stabilitet.

Jag försöker använda 3-5 delar gips till 4 delar oxid, en 50-50 blandning verkar fungera bra men jag försöker alltid hålla mig under den för att ha mer ferrit än gips i blandningen.

Ju mer oxid du lägger till desto bättre är den färdiga produktens magnetiska egenskaper men desto svårare är det att arbeta med och bota den utan sprickor.

Tillsätt vatten (redan förberett med lim) följt av din torra blandning i en lämplig blandningsbehållare och blanda väl tills det finns o klumpar, håll blandningen tillräckligt tjock för att arbeta med men inte så tunn att den rinner av om du inte gjuter.

När du börjar mixa klockan tickar eftersom du bara har begränsad tid tills mixen går hårt och blir oanvändbar.

Det är bäst att arbeta med små satser som du kan applicera ordentligt innan den första torkningen börjar.

Viktig!!:

Du måste använda rena verktyg och behållare eftersom även små mängder härdad blandning kommer att förstöra din nästa sats!

Det kommer att få blandningen att gå hårt mycket snabbare och kan orsaka klumpar i blandningen när den härdar snabbare än resten.

Jag försöker tvätta mina verktyg och behållare innan gipset går helt hårt.

Som du kan se i videon gör jag bara en liten mängd för att få det första lagret på spolen.

Jag gör det här för att möjliggöra en bättre torkning eftersom vi vill förhindra att fånga för mycket fukt innan vi lägger till nästa lager.

Du bör ta dig tid att låta det torka - antingen naturligt eller med hjälp av en avfuktare.

Om det finns för mycket fukt kvar innan du gör den sista härdningen i ugnen resulterar det i massiva sprickor.

Bästa sättet är att låta den färdiga produkten torka ut i några dagar innan du sätter in den i ugnen.

Om du täcker fuktkänsliga delar är det bäst att lägga till ett lager färg som en barriär, för bästa resultat, ge färgen en snabb slipning för att få en grov yta eftersom detta hjälper blandningen att fastna.

Om du har bråttom kan du prova de flexibla kakellimblandningarna från din järnaffär utan limet i blandningen.

Men gör några småskaliga tester först för att kontrollera om din blandning ger sprickor under torkning. Uppdatering 2015-07-07: Jag experimenterade lite mer med många olika (möjliga) bindemedel. Inget vi skulle hitta på den lokala järnaffären, kök eller lokalt apotek (till rimliga priser) fungerade. Men då slog det mig! Tog mina sista skedar svartoxid och blandade det med natriumsilikat - Vattenglas. Naturligtvis, jag som jag, tog inga bilder eller filmer - skjut mig … Hur som helst ska jag försöka förklara: Natriumsilikat är en annan "glömd" kemikalie när det gäller hemanvändning. Några kanske fortfarande känner till det från det kemiska experimentet "Chemical Garden". I den koncentrerade flytande formen är det någonstans mellan fullmjölk och varm honung i konsistensen och glaset klart. När det torkat går det stenhårt - en funktion som används för reparationer på trä, porslin och andra saker som värmebeständiga plattor. Om du känner till "Green Sand Casting" är du redan bekant med tillsatte lite vatten till den blandningen. Jag gjorde samma sak Den började med några matskedar oxid och tillsatte natriumsilikatet i små mängder. Skapar många klumpar och små bollar, så det kan vara en bra idé att göra detta i en liten kulkvarn (förutom rengöringsbiten) Hur som helst, om du tittar på videoklippen på grenn sandgjutning ser du att blandningen ser nästan torr ut men behåller formen när den pressas - jag försökte samma sak men till slut använde jag bara en blockform och en liten hammare för att komprimera den. (Detta påminner om mig att nämna för att få ferritblandningen ur formen efter detta steg - det gjorde jag inte och det var omöjligt att ta bort de härdade grejerna från formen). Efter detta gick teststycket in i ugnen i cirka 90 minuter vid full värme - detta skapar en fin och hård "ferrit". Att få är tillräckligt svårt för att faktiskt användas den läggs i en ugn och värms långsamt upp till en glödande apelsin. Därefter har kylningen gjorts i ugnen, förvärmd till full. Ugnen vändes av när biten var inne och fick svalna helt över natten. Resultatet blev att 1. I w som oförmögen att få ut den härdade ferrit ur metalllådan jag använde.2. Det är så svårt att jag inte kunde gå in i det. Det går inte sönder eller spricker. Jag ska försöka hitta lite mer tid och svart oxid och göra en kort video av processen. Under tiden kan alla som följer fortfarande experimentera eftersom det enda som är viktigt är att bara få oxiden fuktig med natriumsilikatet så att det binder ihop ordentligt. Under komprimeringen kan lite överskott pressas ut för att indikera att du använder ännu mindre natriumsilikat för nästa blandning. Den enda nackdelen är att du måste göra en liten ugn, metallsmältare eller ugn så du kan helt härda blandningen, som i princip är som en keramik som en gång härdat.

Steg 9: Uppdatera! Kanske den sista någonsin …

Jag gjorde äntligen några riktigt anständiga framsteg:) Mina följare här har säkert experimenterat mycket också men det tog mina cirka 2 år att äntligen drabbas av staketstolpen:) Låt oss summera det vi fortfarande vet först: Järnoxid är tillräckligt bra för mycket av grundläggande kärnmaterial. Många andra mineral- och metallpulver kan läggas till för prestanda och vi har tur att vi kan leta upp dem mest på Google och Wikipedia. Att göra en form är inte heller för svårt … Men än så länge har vi kämpat för att skapa något riktigt hållbart. Inte längre …. Rätt ferritkärnor är bakade keramiska, tyvärr har de flesta av oss inte utrustning, för att inte tala om kunskapen för detta. Ett lämpligt bindemedel skulle vara idealiskt och jag tror att jag hittade en. något som kan lösas upp i vatten och som torkar som glas? Natriumsilikat:) Du kan göra det med lut från kristallkattströ, men också beställa det på Ebay eller helt enkelt köpa betongförseglare från din järnaffär. Beroende på om du använder den torra formen eller få det som en vätska förberedelserna är sli helt annorlunda. Här är det grundläggande sättet att göra det: Kontrollera först hur vätskan torkar. Blanda antingen lite pulver med vatten eller sprid ut din tätningsmedel direkt med en borste på någon kartong. Du kommer att märka att beroende på koncentrationen vätskan torkar annorlunda. För mycket och du får en snygg kristallväxt. För lite och du får bara ett lite glänsande omslag på kartongen. Gör det rätt så slutar du med en hård päls, som lack. Applicerar flera lager på tidigare torkad bör man bygga upp ett glasliknande lock utan att kristaller växer eller vita fläckar bildas. Detta är den koncentration du vill använda för att binda ferritblandningen. Förberedelsen av ferrit reduceras huvudsakligen för att se till att den är så fin som möjligt och klumpig gratis. Du kan lägga den genom en fin sil om du vill, men pulvret från järnaffären eller konstbutiken är vanligtvis tillräckligt bra. Det enda massiva problemet med järnoxid i pulverform är att partiklarna oftast vägrar att bli våta eller acceptera något " glu e "beläggning". Den enkla lösningen för detta problem gav mig många huvudvärk … Tja, tills jag insåg hur enkelt det kan göras i verkligheten om du slutar tänka för komplicerat LOL Ta en helst inte längre använd behållare eller bara en läskflaska och fyll på mängden ferritblandning du behöver i den. Se till att du kan stänga ordentligt och försegla den! Du kommer att se varför jag föredrar läskflaskor här … Du ska aldrig fylla till mer än 1/4 … Lägg nu till lite vatten, helst destillerat eller åtminstone avmineraliserat vatten, använd inte vanligt kranvatten. Du kommer att se att ingenting verkligen blandar, så tillsätt tillräckligt med vatten för att tillåta en god skakning. Ok, jag sa inte att skaka den men nu när du såg såg du fortfarande suger ut som ett resultat …. Tillsätt några droppar diskmedel och försök igen;) Om i tvivel lägg till en tesked värd eller två. Plötsligt skapar skakningen en uppslamning eller om du brukade mycket vatten en svart vätska. Men inga fler klumpar flyter runt, allt pulver är nu riktigt blött. Torkar ferrit … Du vill ta bort överskottet tvålvatten, så bäst att låta flaskan vila över natten. Nu kan det mesta av vattnet tippas ut. Jag försökte få ut den våta ferritblandningen på flera sätt och förutom att klippa flaskan verkar vibrationer fungera bra. En vibrationsmotor från en gammal spelkontroll eller en kasserad leksak från din flickvän kommer att göra underverk för att få uppslamningen att ta slut b breder ut halsen. Sprid ut det på bakplåtspapper med några pappershanddukar runt för att suga upp vattnet - eller gör det utanför och låt vattnet rinna av. Resten kan plattas ut lite och om du behöver påskynda låt det torka i ugnen vid 70-80 ° C - låt den inte gå till kokpunkten eftersom detta kommer att röra med tvålen och vi behöver det här tvålskyddet! När det är torrt bryt upp det och torka det igen tills du kan krossa det igen pulver i en murbruk eller kasserad kaffekvarn - var medveten om dammet och gör detta utanför !! Vår tvåliga ferritblandning kan nu användas med alla vattenbaserade lim och färger, som PVA -trälim eller standardfärg från järnaffären. att alla dessa saker tenderar att krympa ganska dåligt och bara ger en mer eller mindre gummiaktig hårdhet. Natriumsilikat torkar dock bokstavligen glas hårt! Naturligtvis skulle det vara för lätt om resten är rakt fram: (Det stora problemet vi står inför är också Huvuddragen i natriumsilikat: det tätar riktigt bra. Så att göra en ferritstav skulle vara lika enkelt som blanda ferrit med precis tillräckligt med natriumsilikatblandning för att skapa ett kittliknande ämne, skär av spruthuvudet och fyll det ordentligt. När du har tryckt ut har du en stav som du kan låta torka. Men den torkar bara några mm från i bästa fall förseglas insidan och förblir våt för alltid.åtminstone många månader och sedan spricka det hela långsamt … Bara så vet min grad av frustration: För det sista steget slösade jag bort cirka 3 kg järnoxid i en oändlig mängd små satser och experiment … Jag hittade två sätt de visar minst en genomförbart tillvägagångssätt för problemet. Nummer ett: Byggs upp av material. För att förhindra att fukt fastnar vid torkning eller härdning kan det hjälpa till att slösa mycket. Låt mig förklara … Förutsatt att du vill göra en toroidliknande kärna med mer än 5 cm i diameter. Här skulle jag skapa en kartongmall, bara en ring och de två ringväggarna. Ytter- och innerdiameter ska vara strax över/under vad du behöver om måtten verkligen är viktiga. Fyll ett tunt lager på botten och torka det i ugnen vid under 90 ° C. Lägg till en annan och gör detsamma. För att detta ska fungera ska blandningen vara så torr som möjligt, leta upp hur du förbereder "grön sand" så vet du vad jag menar. Borde vara möjligt att forma en boll i din hand och om du försöker bryta upp den ska du få två stycken med en tydlig brytlinje. Var medveten om blandningen torkar också i luften, så håll den täckt och blanda den då och då! När du har fyllt tillräckligt börjar du släta ut ytan med den sista eller två fyllningarna. Låt det torka igen i några timmar i ugnen. vrid värmen till 180 ° C i två timmar. Detta bör resultera i en riktigt hård och hållbar kärna som du nu kan slipa ner eller fila ner för att ta bort kartongen. Att använda en silikonform hjälper verkligen om du vill göra mer än en kärna. Nummer två: Risk allt … För mindre kärnor eller något platt nog kan du prova på det här sättet. Gör en form av tjock akryl, som minst 4 mm plåtmaterial. vill inte limma ihop den. Bottenplattan ska borras med massor av små hål. Jag använde ett rostfritt filternät som mall och borrade genom gallerhålen. Du vill inte ha hål större än 1 mm, helst under om du kan använda en laserskärare för att skapa din form. Dessa hål är avgörande för att tömma vätskan samtidigt som blandningen hålls insi klipp ut lite filterpapper för att täcka formens botten och sidor. För botten vill du ha två lager. Med ett lämpligt trycklockstest om du verkligen kan passa det inuti utan mellanrum - det ska vara så tätt som möjligt utan att fastna. Dags för en testkörning: Med filterpappret på plats och formen på en yta som gör att du kan fylla formen med några citron- eller apelsinbitar - skala först snälla … Om du trycker hårt nog ska juicen ta slut dräneringshål, lite juice runt presslocket också men ingen massa eller något kommer ut ur toppen. I det här fallet kan du rengöra din röra och vara glad. Om mycket material kom ut ur luckan runt presslocket behöver du för att göra en ny och försök igen. en gång torr och ren lägg till filerna igen och fyll sedan med din ferrit/natriumsilikatblandning. Se till att den är som bra grön sand, inte klumpig, inte rinnande. Använd en plugg eller liknande att trycka på och trycka på mixen för en grundkomprimering och för att se till att alla coreners har en komprimerad identitet al - igen som att göra en gräsandgjutning. Lägg till locket när det är tillräckligt fullt och ge så mycket tryck som möjligt. Jag börjar vanligtvis med att bara lägga till vikter på toppen tills den värsta avrinningen är över. Beroende på storlek använde jag en bit av trä och hammare eller ett skruvstycke för att pressa ut vad jag kan. Ibland kan det hjälpa att torka av formen med en trasa som hade lite olja på, men de flesta grundläggande formerna lossnar väldigt lätt utan att klibba. Var försiktig med att ta bort kärnan från formen och försök inte ens ta bort papperet. Nyckeln är nu att tvinga ut det återstående vattnet utan att låta utsidan torka, så om du tvivlar på att ha en sprayflaska med destillerat vatten redo för att förhindra att papperet torkar - du måste hålla utsidan fuktig tills allt är klart! För en liten kärna är ugnen det föredragna alternativet men med kärnan på ett litet stativ i burk med lite vatten i botten. Ångfyllningen förhindrar utsidan av kärnan att bilda ett glasskikt och värmen kommer att driva ost från vattnet ur den inre kärnan Om du har något högt som en spagettiburk eller då kan du höja kärnan och använda mer vatten. Det är ett tal att gå från och jag kommer att ge dig ett exempel som fungerade ganska bra för mig: Core var cirka 8 mm tjock och som en toroid med en ytterdiameter på 9 cm. Jag använde 250 ml vatten med kärnan nästan 20 cm hög upp i en spagettiburk. Så här var det bara lite utrymme kvar till "taket" i min ugn. Värme på cirka 90-120 ° (min ugn suger ner i detta område) applicerades endast från botten. Kärnan fick en slutlig spray direkt innan jag placerade burken i den förvärmda ugnen. Efter cirka 10 minuter öppnade jag ugnen för en första kontroll av vattennivån och för att låta lite ånga ut. När allt hade avdunstat lämnade jag ugnen vid samma temperatur i ytterligare 2 timmar. Utan att kärnan eller ugnen svalnade mycket togs kärnan bort från burken och placerades på en upp och ner rostfri sil. ökades till 200 ° C i ytterligare 2 timmar. Den resulterande kärnan hade endast liten kristall f ormationer på utsidan som lätt togs bort med lite fint sandpapper. Jag kunde inte bryta det för hand och en droppe från cirka 50 cm på en kakel gjorde ingen synlig skada heller, även efter att ha provat det flera gånger. dock en liten träff med en hammare när du stod upp hade du inga problem med att spricka det. åtminstone sprickorna visade att kärnan var helt härdad. Med tanke på den lilla mängden bindemedel i form av natriumsilikat kvar kallar jag detta recept slutgiltigt. Några visdomsord: Även om den resulterande produkten är ganska hållbar natriumsilikat kommer att lösas upp i vatten och andra kemikalier! Så ett riktigt lager slitstark akrylfärg eller en hartsbeläggning är ett måste om du vill förhindra för tidigt misslyckande. Men jag tror att även med det är det fortfarande väldigt snyggt sätt att skapa en mer hållbar hemlagad ferritkärna. Möjliga sätt att ytterligare förbättra härdningen och hårdheten … s för att få en ferrit att fungera som önskat krävs mycket grävning och experimenterande. Det bästa alternativet att börja är genom att söka efter kompositionerna som listas efter välkända kärnor. Du kanske inte får de exakta förhållandena men en bra förståelse för vilka material som fungerar bäst för en givet frekvens och mättnad. Så igen lämnar jag experimenten med detta till mina betrodda anhängare och hoppas att de kommer att hämta där jag försökte ge startpunkterna. En Rodin -spole med en anpassad ferrit toroid kanske?;) Hur som helst … Natriumsilikat bildar en riktigt hård kristallstruktur med cement. Att tillsätta bara en liten mängd damm fint portlandcement och ännu mindre lut resulterade i en natriumsilikatlösning som skapar ännu mer hållbara beläggningar. Problemet är att hitta rätt balans för att förhindra oönskad kristallblomning under härdning och för att förhindra att cementpulvret lägger sig till snabbt. I tester slutade med en riktigt tjock och riktigt frätande natriumsilikatlösning en liten mängd cement och en hel del lut för att få allt mer i PH -neutralt Resultaten visade stor potential men jag gillar inte kravet på hel- och ansiktsskydd och riskerna med att hantera frätande lösningar och blanda dem. Andra bra användningsområden som jag hittade när jag experimenterade … och används fortfarande i stor utsträckning för att täta spruckna skorstenar. Så om du märkte ett problem i din gamla tegel eldstad i din favorit gömstuga, gör sedan en blandning av cement med cirka 50% av vattnet ersätts av cementförseglare och din nästa vinter kommer att se röken släppa ut genom skorstenen genom sprickor inuti din stuga. Även om jag använde detta för att reparera sprickor i mitt hemska hemgjuteri … Som du nu vet bildar natriumsilikat en glasliknande yta när Jag gjorde ett litet experiment med en träbit. Med en vakuumkammare blöt jag den helt med betongförseglare. placerade den i ugnen för att torka helt (jag slutade när vågen inte visade någon ytterligare viktminskning). Därefter slipade jag ner det massiva lagret av kristaller på utsidan. Saken var inte bara stenhård utan såg också riktigt bra ut i områden som jag försökte polera. Vatten och de flesta kemikalier påverkade det inte på något sätt. Och jag försökte bränna det i min trumma fungerade inte heller. Det sprack, det förkolnade men det var som att sätta en tegelsten i elden … Men det bästa jag försökte var att göra det omöjliga. Har du någonsin försökt reparera en sprucken porslin? Du känner att du får rätt nu … Ja, vi tappade alla något av keramik ic som orsakade många problem med en älskad … Jag missbrukade en gammal tallrik som redan var den sista som var kvar av uppsättningen. Oj, tappade den på plattorna … Tja, nej, jag försökte inte få allt det lilla bitar ihop, bara det som krävdes för att få tillbaka plattan utan hål eller saknade delar. Skulle bara ha provat att slå en hammare för att få två eller tre bitar men jag fick det men när jag trodde att tappning är det bästa sättet … Men det visade att om du slösar bort tillräckligt med tid på att justera allt på en tallrik i ugnen kan du baka plattan bit för bit. Några sista lager på båda sidor för att få en smidig finska och fylla saknade små bitar och tallriken enven överlever diskmaskinen …

Rekommenderad:

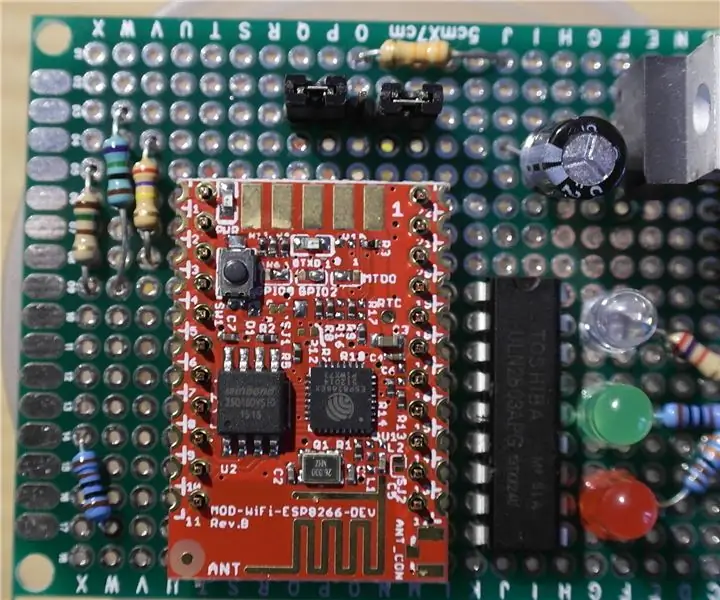

Hur man gör din egen WIFI -gateway för att ansluta din Arduino till IP -nätverk?: 11 steg (med bilder)

Hur man gör din egen WIFI -gateway för att ansluta din Arduino till IP -nätverk?: Som så många tror du att Arduino är en mycket bra lösning för att göra hemautomation och robotik! Men när det gäller kommunikation kommer Arduinos bara med seriella länkar. Jag arbetar med en robot som måste vara permanent ansluten till en server som körs

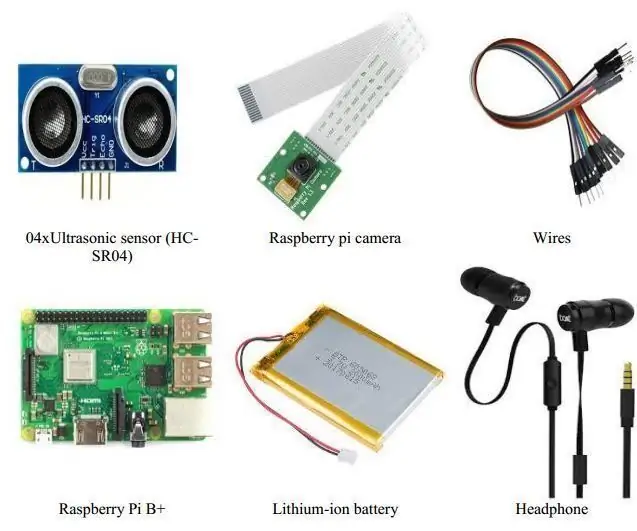

Vandringsguide för att förbättra rörelsen för synskadade: 6 steg

Walking Guide för att förbättra rörligheten för synskadade: Målet med den instruerbara är att utveckla en vandringsguide som kan användas av funktionshindrade, särskilt synskadade. Den instruerbara avser att undersöka hur vandringsguiden kan användas effektivt, så att designkraven

Övertyga dig själv om att bara använda en 12V-till-AC-omriktare för LED-ljussträngar istället för att koppla om dem för 12V: 3 steg

Övertyga dig själv om att bara använda en 12V-till-AC-linjeomvandlare för LED-ljussträngar istället för att koppla om dem för 12V: Min plan var enkel. Jag ville klippa upp en väggdriven LED-ljussträng i bitar och sedan dra om den för att gå av 12 volt. Alternativet var att använda en kraftomvandlare, men vi vet alla att de är fruktansvärt ineffektiva, eller hur? Höger? Eller är de det?

Gör din egen fina EeePC / Netbook -påse för cirka $ 8 (och spara $ 91 istället för att köpa från Redmaloo): 5 steg (med bilder)

Gör din egen fina filt EeePC / Netbook -påse för cirka $ 8 (och spara $ 91 istället för att köpa från Redmaloo): Den här instruktören visar dig hur du gör din egen, mycket snygga och snygga bärbara dator eller ännu bättre netbook -påse. Det kommer att lagra din netbook, ge dig en musmatta, känslan av att använda något unikt, snyggt och handgjort och känslan av

Använd en parabolantenn för att förbättra din trådlösa 3G -bredbandssignal: 4 steg

Använd en satelliträtt för att förbättra din trådlösa 3G-bredbandssignal: Medan jag letade efter ett snabbare alternativ till uppringning, (det är allt du kan få där jag bor i västra NY) hittade jag en trådlös leverantör som levererar ett 3G trådlöst modem som hävdade en nedladdningshastighet på 1,5 Mbps. Nu tyckte jag att det här var jättebra