Innehållsförteckning:

- Steg 1: Programmerbar Logic Controller (PLC) och Codesys Software

- Steg 2: Matar in adresser

- Steg 3: Utmatningsadresser

- Steg 4: Transportbandsprocess

- Steg 5: Påfyllningsprocess

- Steg 6: Capping Process

- Steg 7: Etikettprocess

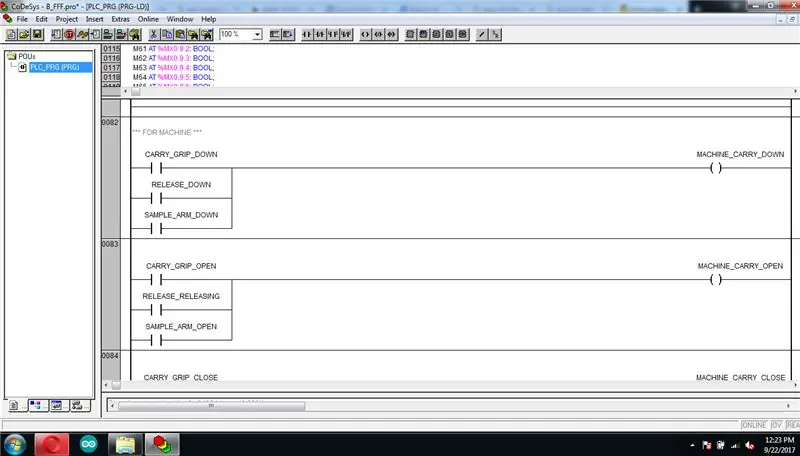

- Steg 8: Bärar- och släppprocess

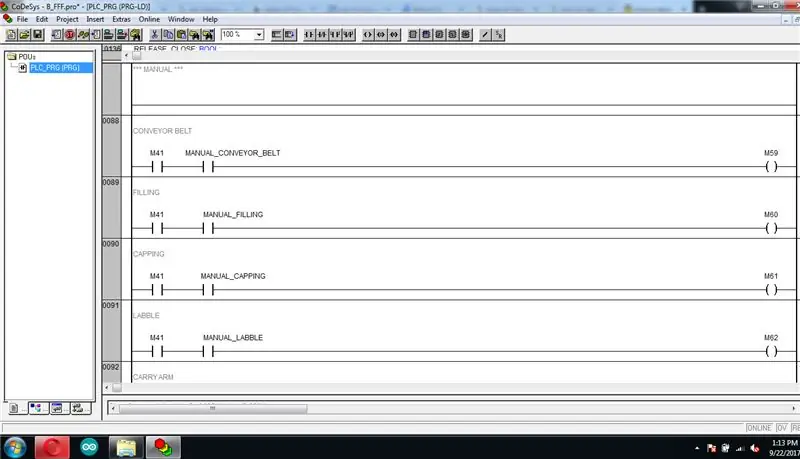

- Steg 9: Auto och manuell

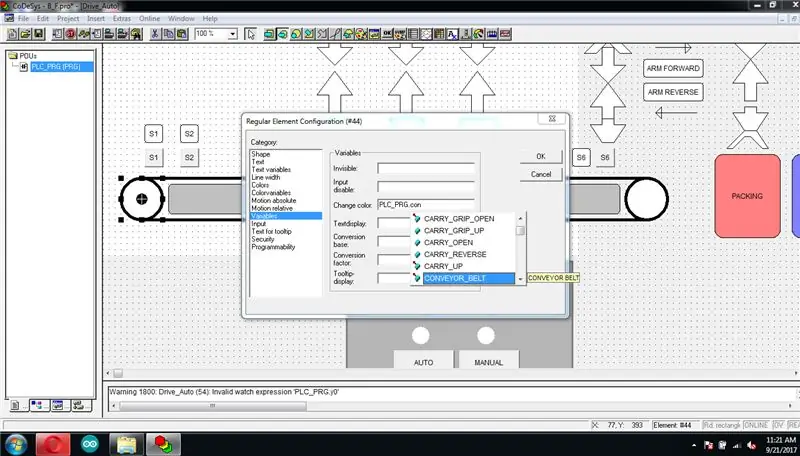

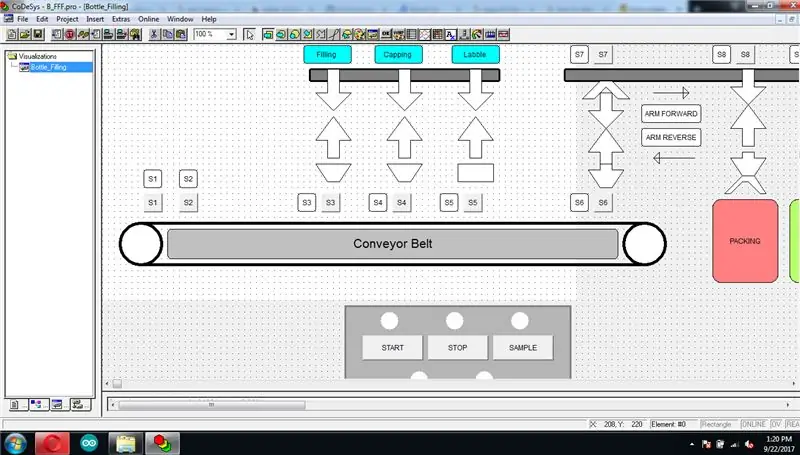

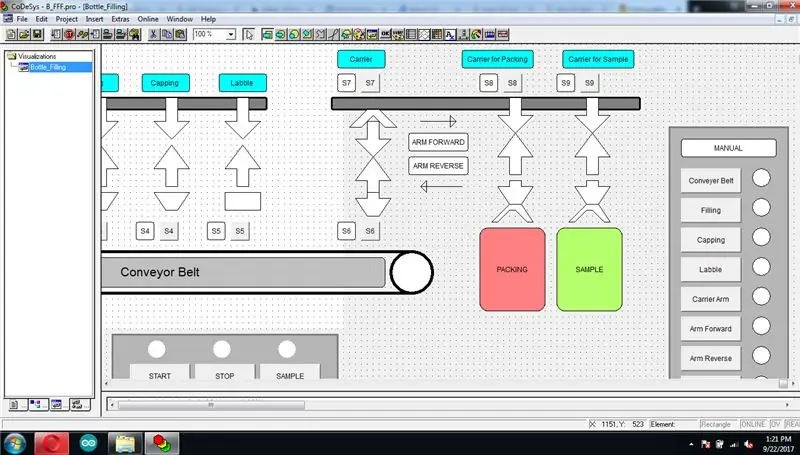

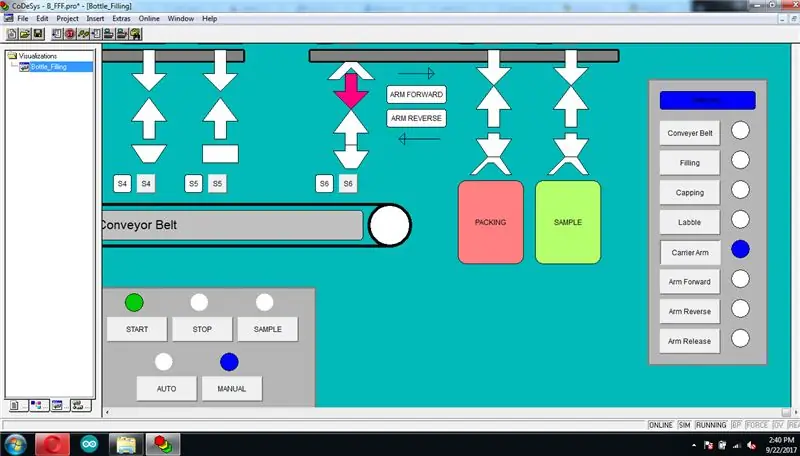

- Steg 10: Visualisering och representation

- Steg 11: Transportband

- Steg 12: Fyllning, kapning och märkning

- Steg 13: Bärare och släpp

- Steg 14: Kontrollpanelen och switchbordet

- Steg 15: Förpackningslåda och provlåda

- Steg 16: Efterbehandling och testning

- Steg 17: Koder och testvideo

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:45.

- Senast ändrad 2025-01-23 15:11.

Detta är ett enkelt projekt som syftar till att programmera med CoDesys -programvara med Ladder Diagram (LD) -språk. Observera att det inte är ett självstudieprojekt, dela din kunskap och kommentera med mig.

Projektet innehåller med dessa funktioner.., Påfyllningsprocess

Capping Process

Etikettprocess

Bärarprocess

Släppprocess

Provprodukt

Auto/Manuell

Ovanstående funktioner kommer att förklaras med nästa steg.

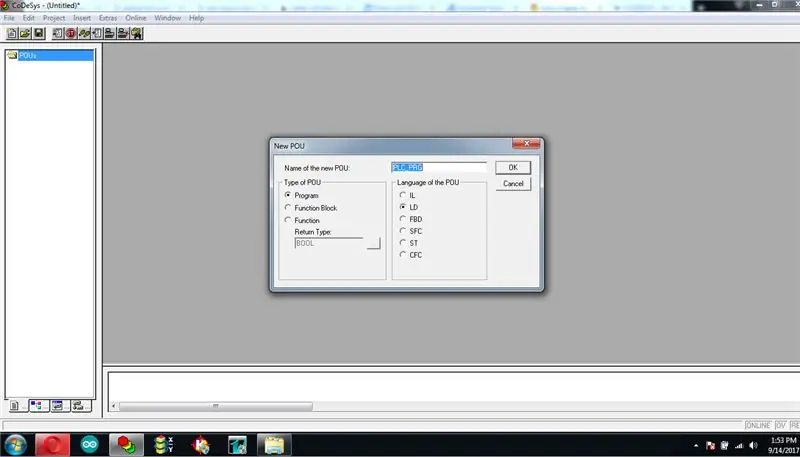

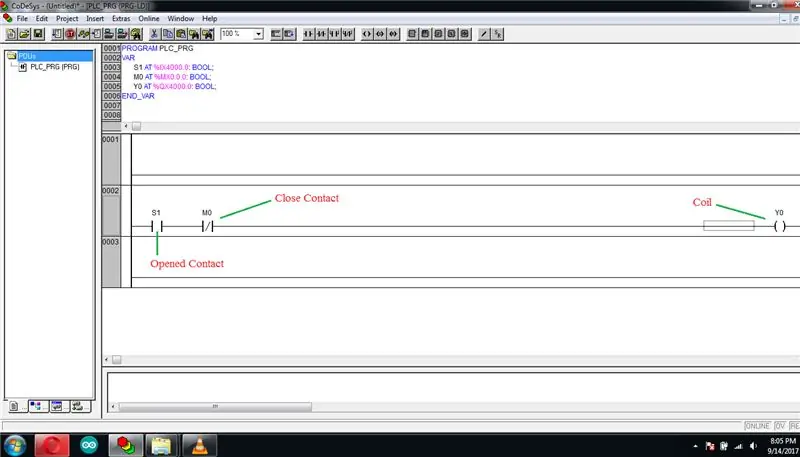

Steg 1: Programmerbar Logic Controller (PLC) och Codesys Software

En programmerbar logisk styrenhet (PLC) eller programmerbar styrenhet är en industriell digital dator för styrning av tillverkningsprocesser, såsom monteringslinjer eller robotanordningar, eller någon aktivitet som kräver hög tillförlitlighetskontroll och enkel programmering och processfeldiagnos.

Codesys SoftwareCODESYS är en utvecklingsmiljö för programmering av kontrollapplikationer enligt den internationella industristandarden.

Steg 2: Matar in adresser

Maskinen matar in.., Start - START

Stopp stopp

Auto - AUTO

Manual - MANUELL

Lägesgivare 1 - S1

Lägesgivare 2 - S2

Lägesgivare 3 - S3

Lägesgivare 4 - S4

Lägesgivare 5 - S5

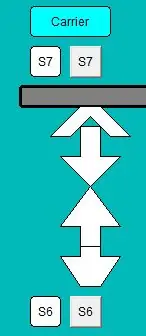

Lägesgivare 6 -S6

Lägesgivare 7 - S7

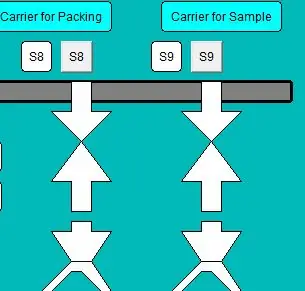

Lägesgivare 8 - S8

Lägesgivare 9 - S9

Manuellt transportband - MANUAL_CONVEYOR_BELT

Manuell påfyllning - MANUAL_FILLING

Manuell kapning - MANUAL_CAPPING

Manuell etikett - MANUAL_LABEL

Manuell bärarm - MANUAL_CARRIER_ARM

Manuell arm fram - MANUAL_ARM_FORWARD

Manuell arm bakåt - MANUAL_ARM_REVERSE

Manuell frigöring av armen - MANUAL_ARM_RELEASE

Prov - PROV

Steg 3: Utmatningsadresser

Maskinen matar ut.., Transportband - CONVEYOR_BELT

Fyllarm nedåt - FILL_DOWN

Fyllningsprocess - FILL_FILLING

Filling Arm Up - CAP_UP

Capping Arm Down - CAP_DOWN

Capping process - CAP_CAPPING

Capping Arm Up - CAP_UP

Etikettarm ned - LABEL_DOWN

Etikettklistra in process - LABEL_LABEL

Etikettarm upp - LABEL_UP

Arm framåt - ARM_FORWARD

Arm bakåt - ARM_REVERSE

Maskinprocessarm nedåt - MACHINE_CARRY_DOWN

Maskinprocessarm öppen - MACHINE_CARRY_OPEN

Maskinprocessarm Stäng - MACHINE_CARRY_CLOSE

Maskinprocessarm upp - MACHINE_CARRY_UP

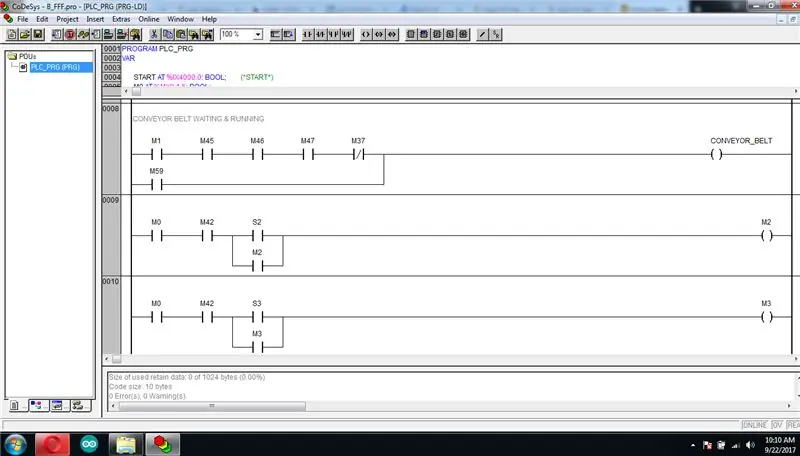

Steg 4: Transportbandsprocess

När maskinen är i autoläge, När en flaska syns framför sensornummer 1 (S1) börjar transportbandet rotera tills lägesgivare 3 (S3).

sensor nummer 2 används för att ställa in förpackningsprocessen.

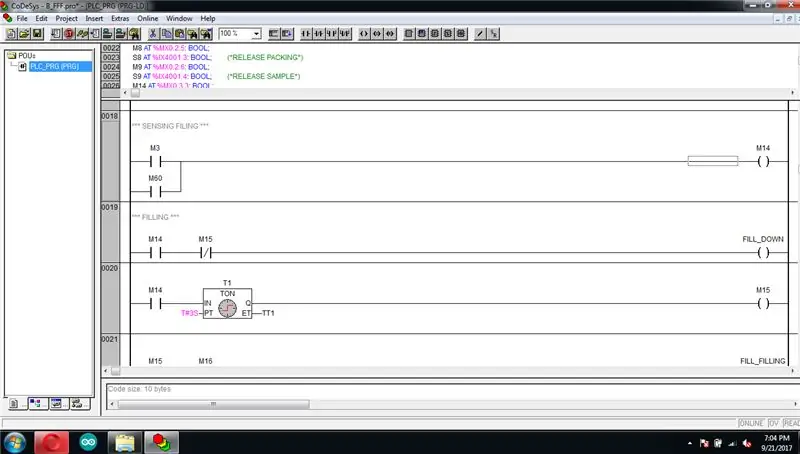

Steg 5: Påfyllningsprocess

När flaskan kommer till positionssensor 3 (S3) kommer transportbandet att stanna och påfyllningsprocessen startas.

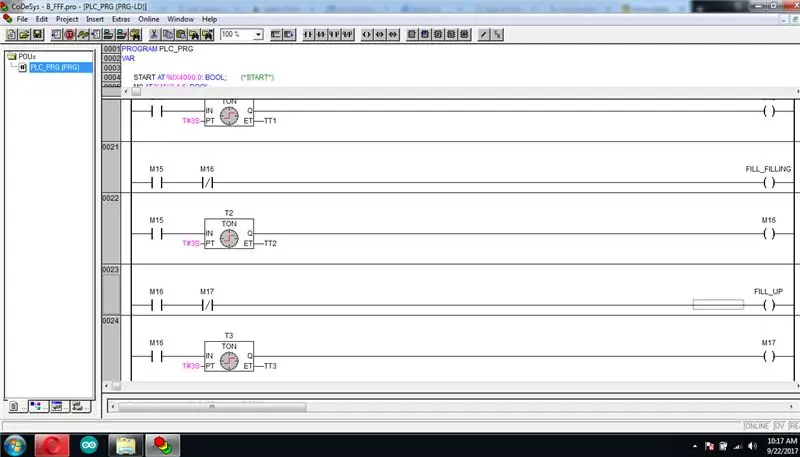

Det finns tre steg.., Armen rör sig nedåt, tre sekunder.

Fyllningsprocess, tre sekunder.

Armen rör sig uppåt, tre sekunder.

Jag använde tre sekunder för varje fall med olika tidtagare. Totalt nio sekunder för fyllningsprocessen.

Efter avslutad fyllningsprocess startas transportbandet för att rotera till nästa position som är kapningsprocess.

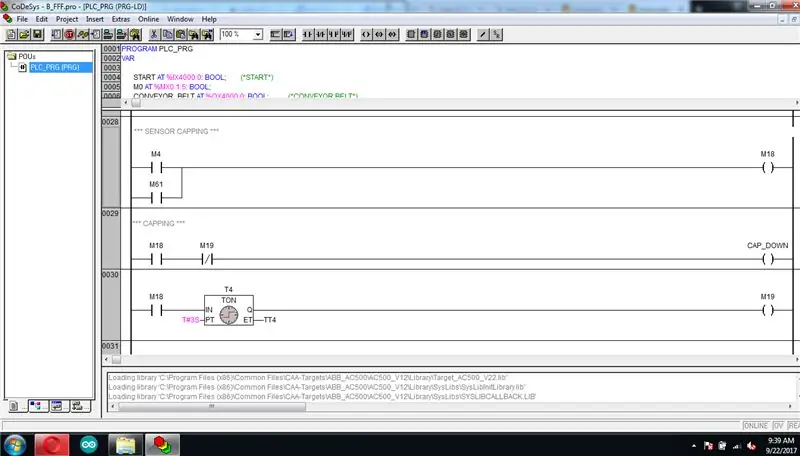

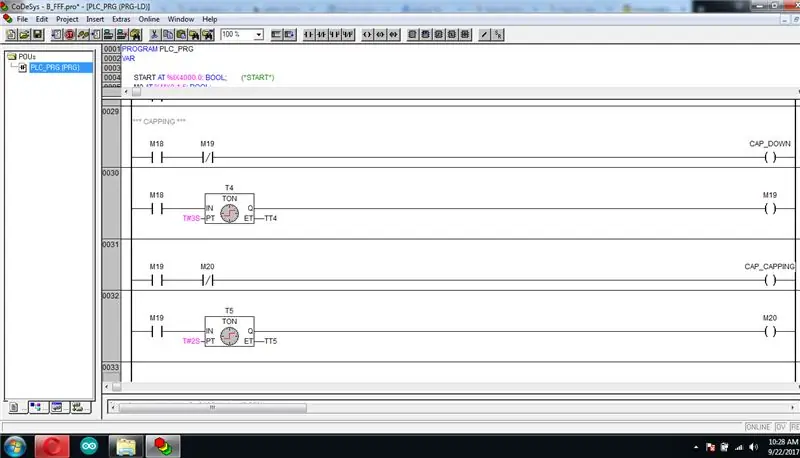

Steg 6: Capping Process

Positionssensor 4 (S4) används för att styra kapslingsprocessen. När sensorn upptäcker flaskan stoppas bältet och armen aktiveras.

Det finns också tre steg med olika tidpunkter.., Armen rör sig nedåt, tre sekunder.

Capping process, två sekunder.

Armen rör sig uppåt, tre sekunder.

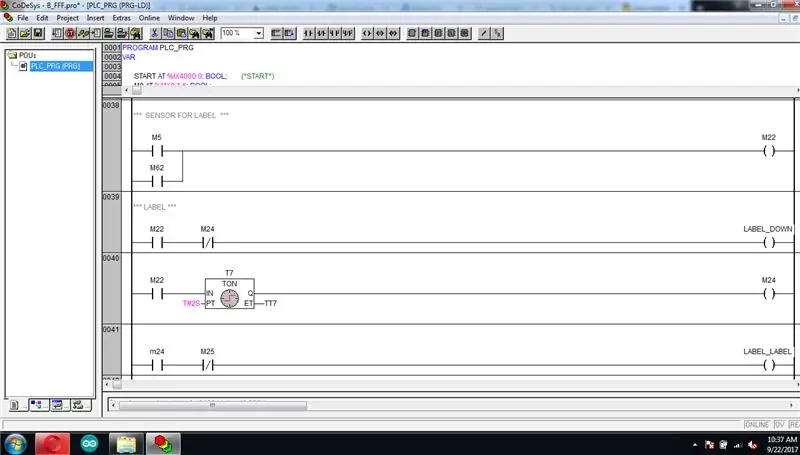

Steg 7: Etikettprocess

När flaskan kommer till positionssensor 5 (S5) stoppas transportbandet och etikettprocessen startar.

Denna process har tre steg.., Armen rör sig nedåt, två sekunder.

Capping process, två sekunder.

Armen rör sig uppåt, två sekunder.

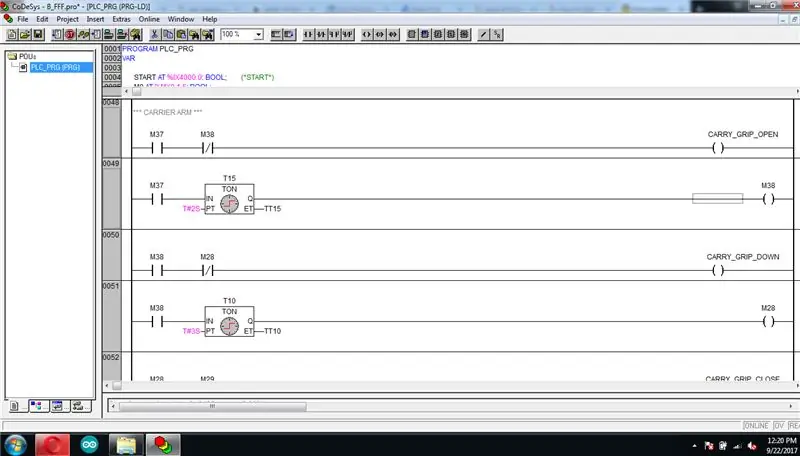

Steg 8: Bärar- och släppprocess

När flaskan kommer till positionssensor 5 (S5), Transportbandet stoppas och bärarprocessen startar.

Denna process har fyra steg.., Armgreppet öppet i två sekunder.

Armen rör sig ner i tre sekunder.

Armgrepp bär flaskan i två sekunder.

Armen rör sig uppåt i tre sekunder.

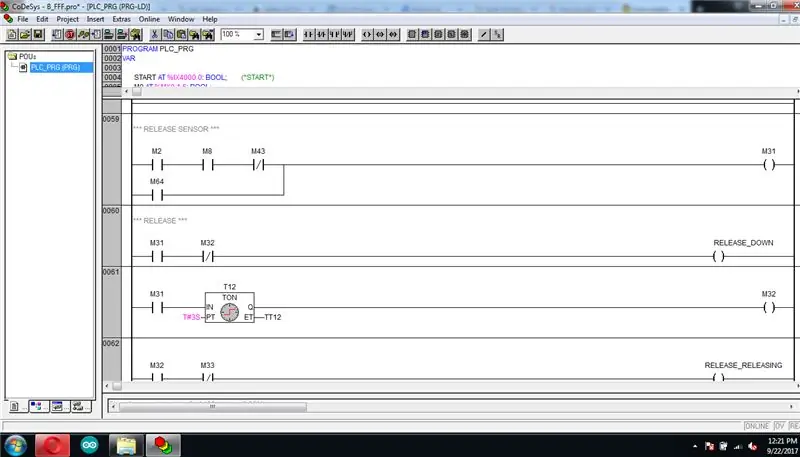

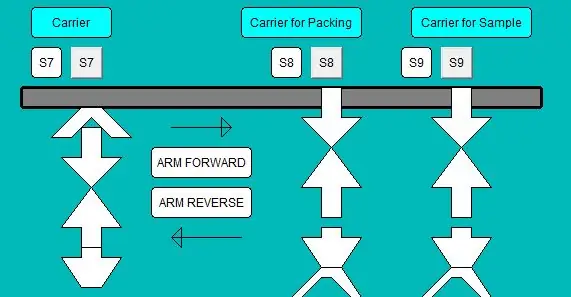

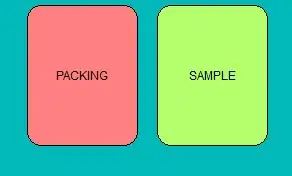

Nästa steg är att släppa flaskan. Armen flyttar till sista positionen. Det finns två lådor som packas och provas, armen måste välja rätt låda. Den kommer att väljas enligt början villkor. Nämnda dessa villkor nedan.

Om provomkopplare och positionssensor 9 (S9) är aktiverade släpper Arm flaskan vid provboxen.

Om positionssensor 2 (S2) och positionssensor 8 (S8) är aktiverade släpper armen flaskan vid förpackningslådan.

Efter avslutad process kommer Arm att börja flytta tillbaka tills positionssensor 7 (S7). Sedan återställs installationen för nästa flaska.

Dessa tre funktioner är Carrier, Packing and Releasing sker i samma arm. För att representera i visualisering använde jag separata polygoner och minnen för programmet.

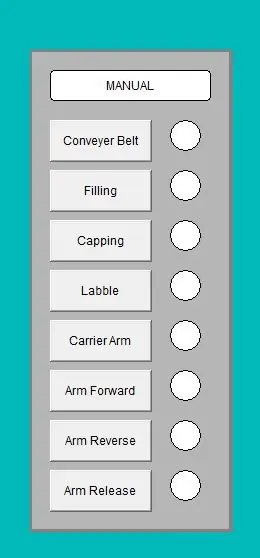

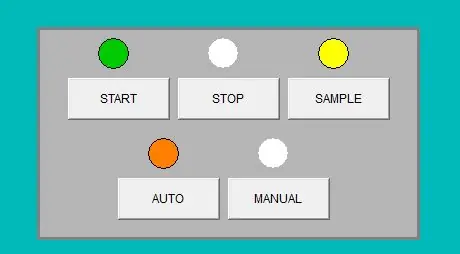

Steg 9: Auto och manuell

Projektet tillgängligt Auto -läge och Manuellt läge. Först bör läget väljas. Autosystem fungerar som vanligt. Det finns separata omkopplare för manuell.

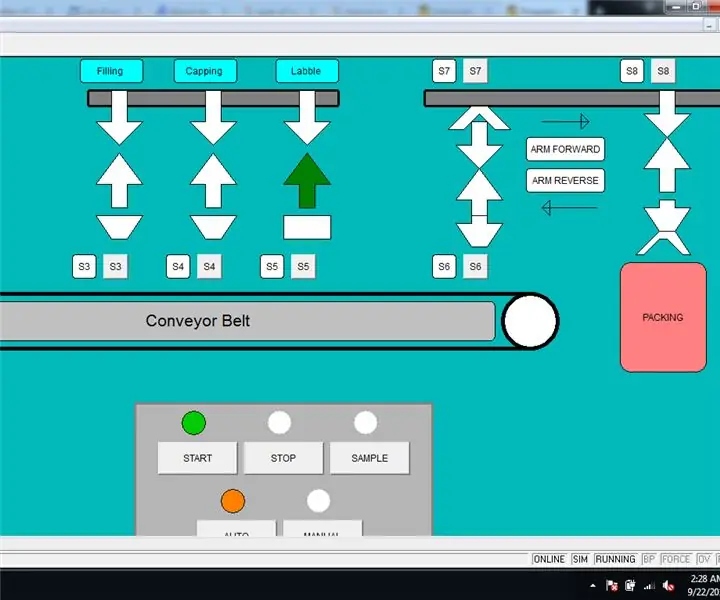

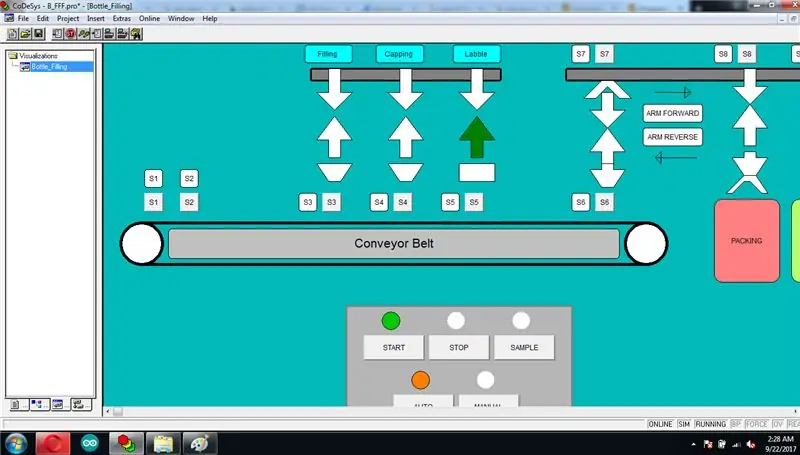

Steg 10: Visualisering och representation

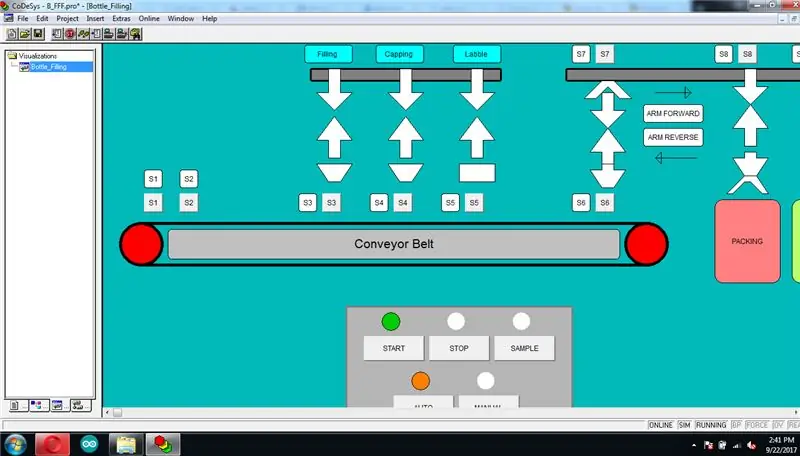

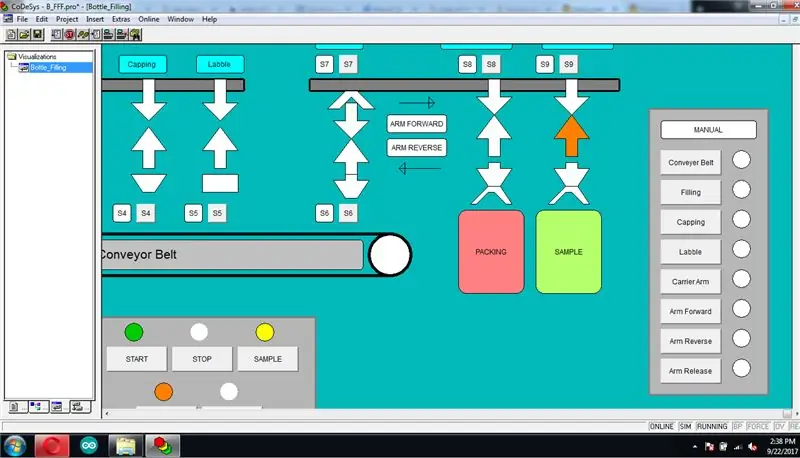

Jag representerade maskinstatus och systemstatus med hjälp av polygoner.

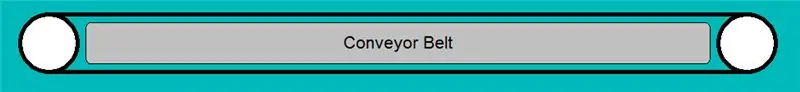

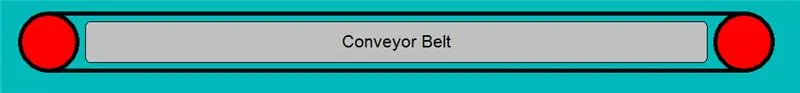

Steg 11: Transportband

När transportbandet går är färgen röd.

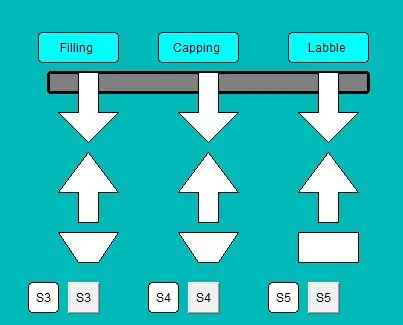

Steg 12: Fyllning, kapning och märkning

Nedåtpilarna representeras, armarna rör sig nedåt.

Uppåtpilarna representeras, armarna rör sig uppåt.

Nedanstående delar handlar om fyllning, kapning och etikettvisualisering.

Steg 13: Bärare och släpp

Bärare:-

Första delen representeras om bärgreppsöppning.

Nedåtpilarna representeras, armarna rör sig nedåt.

Uppåtpilarna representeras, armarna rör sig uppåt.

Nedanstående del representeras om att bära.

Släpp:-

Nedåtpilarna representeras, armarna rör sig nedåt.

Uppåtpilarna representeras, armarna rör sig uppåt.

Sista delen representeras om släpp.

Tredje delen representeras om att stänga greppet.

Arm framåt och arm bakåt representeras av att armen rör sig.

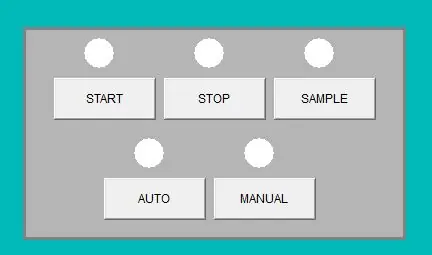

Steg 14: Kontrollpanelen och switchbordet

Det finns Start, Stopp, Prov, Auto, Manuell i växelkortet.

Manuell kontrollpanel har åtta omkopplare.

Steg 15: Förpackningslåda och provlåda

Steg 16: Efterbehandling och testning

Steg 17: Koder och testvideo

Det finns videon med enkel visualisering.

Rekommenderad:

COVID-19-instrumentpanel (enkelt och enkelt): 4 steg

COVID-19-instrumentpanel (enkelt och enkelt): Överallt finns ett stort utbrott av det nya COVID-19-viruset. Det blev nödvändigt att hålla koll på det aktuella scenariot med COVID-19 i landet. Så när jag var hemma var det här projektet jag tänkte på: " An Information Dashboard " - En dag

Linjeföljare med Arduino - Enkelt DIY -projekt: 6 steg

Linjeföljare med Arduino | Enkelt DIY -projekt: I denna handledning kommer vi att göra en linjeföljare med ArduinoParts Needed: Chasis: BO Motors and Wheels: https://amzn.to/2Yjh9I7 L298n motor Driver: https://amzn.to/2IWNMWF IR -sensor : https://amzn.to/2FFtFu3 Arduino Uno: https://amzn.to/2FyTrjF J

(Enkelt) enkelt sätt att få analogt/pwm -ljud från Raspberry PI Zero och även ansluta till Crt TV: 4 steg

(Enkelt) enkelt sätt att få analogt/pwm -ljud från Raspberry PI Zero och även ansluta till Crt TV: Här har jag använt en enklaste metod för att mata ljud till en tv tillsammans med video från en annan webbplats

Enkelt och enkelt bärbart stativ för ditt varv: 4 steg

Enkelt och enkelt bärbart stativ för ditt varv: Jag tittade mig omkring i en mängd butiker efter ett bärbart stativ som får luftflöde till den bärbara datorn, men ett där jag faktiskt kunde använda i mitt knä. Hittade inget som var vad jag ville, så jag bestämde mig för att göra mitt eget

Ett riktigt enkelt/enkelt/inte komplicerat sätt att få människor/människor/djur/robotar att se ut som om de har riktigt cool/ljus värmevision (valfri färg) med GIMP: 4 steg

Ett riktigt enkelt/enkelt/inte komplicerat sätt att få människor/människor/djur/robotar att se ut som om de har riktigt cool/ljus värmevision (valfri färg) med GIMP: Läs … titeln