Innehållsförteckning:

- Steg 1: Materialförteckning

- Steg 2: STL -utskriftsfiler

- Steg 3: 3D -tryckta delar

- Steg 4: Verktyg du behöver

- Steg 5: Förberedelser

- Steg 6: Huvudramen

- Steg 7: Se till att utskriftsstorleken är korrekt och att sätta ihop vagnen

- Steg 8: Axel och motor

- Steg 9: Laser-/motorhållaren och remmarna

- Steg 10: Gränslägesbrytarna + hållare

- Steg 11: Elektroniken

- Steg 12: Programvara

- Steg 13: Kalibrera

- Steg 14: Redo

- Steg 15: Sista steget

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:45.

- Senast ändrad 2025-01-23 15:11.

Ett ord i förväg: Detta projekt använder sig av en laser med stor mängd utstrålad effekt. Detta kan vara mycket skadligt för olika material, din hud och speciellt dina ögon. Så var försiktig när du använder den här maskinen och försök att blockera varje direkt och reflekterad laserstrålning så att den träffar den något utanför maskinen

Använd skyddsglasögon som är lämpliga för frekvensen för den använda lasern

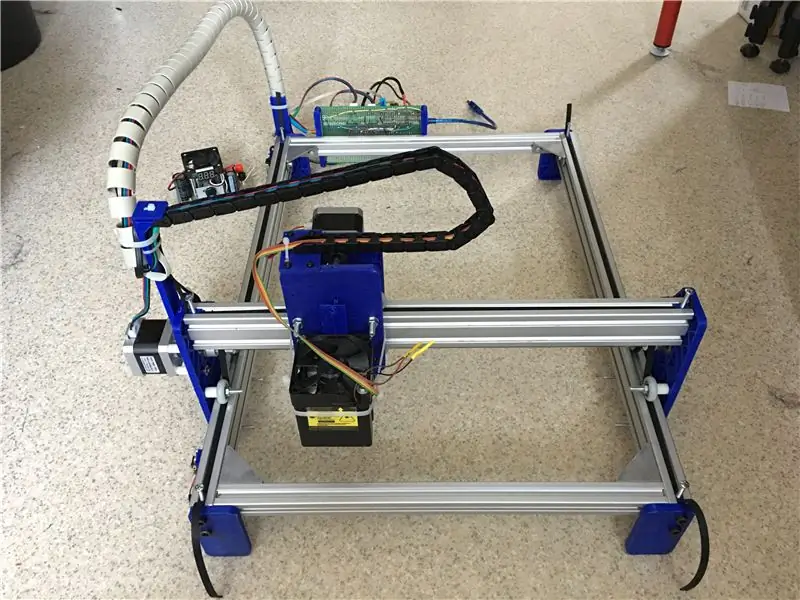

För ett tag sedan har jag gjort en minilasergraver, baserad på två cd -enheter. Efter det gjorde jag en större baserad på saker jag hade liggande i min verkstad (se min "Snabb, smutsig och billig lasergraver" instruerbar). Den lilla fungerar bra men är liten. Den större är större men på grund av spelet i delarna inte så exakt.

Men nu äger jag en 3D -skrivare. Jag bestämde mig för att göra en från grunden med delar jag kommer att köpa och delar som jag ska designa och skriva ut själv. Så det gjorde jag.

Jag har betalat cirka 190 euro för delarna utan lasern jag redan hade.

Ja det är tis, detta är återigen en instruerbar för en lasergraver. Men jag tror att alla instruktioner du kan läsa om ett ämne, lägger till mycket information och en annan perspektivvinkel som kan hjälpa dig att bestämma vad du ska göra.

Och igen är det sant, du kan köpa en komplett lasergraverare för den summan av pengar (förmodligen en mindre) men det roliga med att bygga det själv är för mig ovärderligt liksom att veta exakt hur allt är sammanställt. Och förutom det gjorde jag mycket roligt att ta reda på vad dimensionen ska vara för mönstren (jag erkänner: för inspiration har jag tittat lite på internet på gravyrer du kan köpa som ett kit) av sakerna som ska skrivas ut för att göra det arbete. Det får dig att förstå det hela bättre.

I denna instruerbara kommer jag att visa dig vad jag har köpt, vad jag har skrivit ut och hur det är sammanställt för att göra en 38x29 cm (gravyr/skärstorlek) lasergraver.

Jag skrev ut alla utskrivbara delar med min Davinci pro 3-i-1-skrivare: de blå delarna med PLA och de vita sakerna (distansbussarna) med ABS.

Skrivarinställningar PLA:

- 210 grader C.

- ingen uppvärmd säng

- 0,25 mm lager

- skaltjocklek (normal, övre och nedre yta) 4 lager

- 80% fyllning (förutom "bälteshållarplattorna" trycker de med 100% fyllning)

- alla hastigheter vid 30 mm/s (förutom icke -utskrifts- och indragningshastighet vid 60 mm/s och bottenlagret vid 20 mm/s)

- kant 5 mm

- inga stöd

- extruderingsförhållande 100%

Skrivarinställningar ABS:

normala ABS -inställningar med 100% fyllning

Tänk på att engelska inte är mitt modersmål och jag ber om ursäkt för grammatiska och stavfel i förväg.

Steg 1: Materialförteckning

Detta är listan över saker jag har köpt:

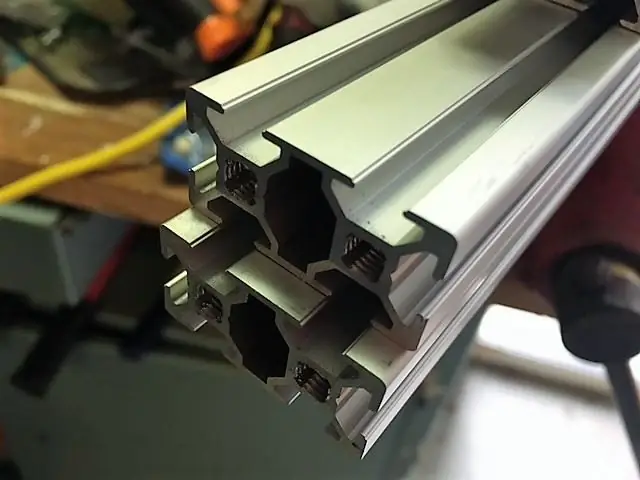

- 1x aluminiumprofil 2020 profiler, längd 1 m

- 2x aluminiumprofil 2040 extruderingar, längd 1 m

- 1x axel 8 mm diameter, längd ca 44 cm

- 4x hörnskarvar i aluminium med motsvarande muttrar och bultar

- 1x omgång glidmuttrar (där jag köper den är satsen 20 st. Du använder dem inte alla)

- 12x nylonhjul 23 mm (innerstorlek 5 mm) speciellt för de använda profilerna

- 1 kullager, 22 mm utvändigt, 8 mm inuti

- 2x GT2 remskiva, 8 mm hål, för 6 mm brett bälte (20 tänder)

- 1x GT2 remskiva, 5 mm hål, för 6 mm brett bälte (20 tänder)

- 1x flexibel axelkopplare 5 mm - 8 mm

- 2 meter GT2 tandrem 6mm

- 2x NEMA17 stegmotorer (1,8 grader/steg, 4,0 kg/cm) 42BYGHW609L20P1X2, eller liknande

- 2x stegmotorkablar, 1 m (om du ska använda kabelguider behöver du längre kablar)

- 4x gränslägesbrytare, hålavstånd 10 mm (den tryckta monteringsplattan är för det avståndet)

- 1x Aduino Nano

- 2x StepStick DRV8825 stegmotor med kylfläns

- 12x m6 x 30 mm bultar

- 8x m5 x 30 mm bultar, muttrar och brickor

- 4x m5 x 55 mm bultar, muttrar och brickor

- 4x m3 x n mm (där n är värdet beroende på djupet på m3 -hålen i motorerna och 7 mm plåttjocklek + längden på långdistansbussarna)

- 4x m3 x n mm (där n är värdet beroende på djupet på m3 -hålen i motorerna och 7 mm plåttjocklek)

- några m4 bultar för remhållarna och gränslägesbrytarens monteringsplatta

behövs också:

- 1x kondensator 100uF

- 1x motstånd 220 Ohm

- 1x led

- 1x tryckknapp (motoromkopplare)

- 1x lämplig brödbräda

- 1x 12 V strömförsörjning eller en adapter, som levererar tillräckligt med ampere.

- 1x TTL -kompatibel laser, företrädesvis lika med eller mer än 500 mW. Högre effekt minskar gravyrtiden ganska bra! Jag använder en 2 W laser och det går bra.

Och när du gjorde breadboarding:

- 1x prototypplatta / PCB -glasfiber (34x52 hål / 9x15cm) (Eller gör en etsad PCB)

- 1x jackplugg 2,1 x 5,5 mm inlopp (den del som ska lödas på kretskortet och adapterpluggen går in i)

Saker att skriva ut:

- LE3 fötter

- LE3 Test Kaliber mittdistans stödhjul LE3

- LE3 Kullager kaliber 21,5 22 22,5 mm

- LE3 Distansbussar

- LE3 -motor och motsatt sida

- LE3 laser_motorhållare

- LE3 bälteshållare 20x40 ram

- LE3 Limit Switch monteringsplatta 20x40 ram

- LE3 kabelklämma 20x40 ram

- *********************** läggs till 11 maj 2021 ************************** ******

- **** LE3 -motor och motsatt sida med justerbart axelavstånd ****

- ****

- **** Efter att ha anpassat avståndet kan du fixa den excentriska bulthållaren på plats med

- **** två parkeringsskruvar. Det finns två hål per sida för att göra det.

- ****

- **** dessa kan ersätta "LE3 motor och motsatt sida" som inte har justerbart axelavstånd!

- ****

- ***************************************************************************

och vid behov:

LE3 -kabelfästen och kretskortsfäste

Steg 2: STL -utskriftsfiler

Steg 3: 3D -tryckta delar

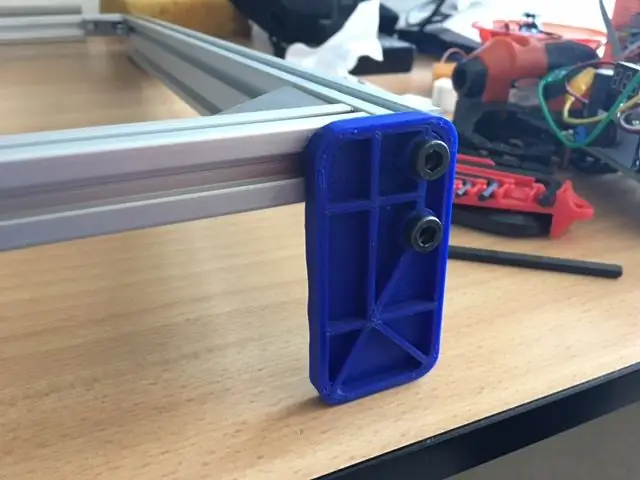

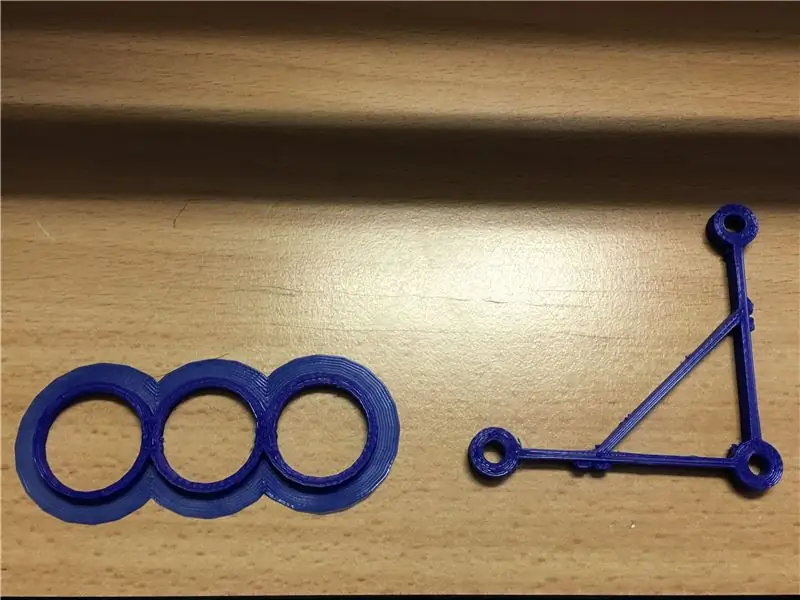

Det här är alla de tryckta delarna

Steg 4: Verktyg du behöver

De flesta hårdvaror du behöver har du förmodligen liggande i din verkstad, till exempel:

- Plyers

- Skruvmejslar

- Lödkolv

- Tieraps

- Ett kran- och dörrset

- En tjocklek

Inte mycket mer egentligen. Men det viktigaste är att ha eller ha tillgång till en 3D -skrivare.

Steg 5: Förberedelser

Klipp profilerna i följande längder:

- 2020 -profilen: 2 stycken à 37 cm vardera

- 2040 -profilen: 2 stycken à 55 cm vardera och en bit på 42 cm.

Du kan såga profilerna med en hacksåg men om du har tillgång till en industriell trimmersåg (som jag gjorde) måste du använda det istället. Resultaten är mycket bättre.

Nu har du 5 st ramar. Se bild. 1

Nästa sak att göra är att knacka på M6 -tråd i alla 2040 profiler. Se bild. 2

Det här är faktiskt de enda förberedelserna du måste göra.

Steg 6: Huvudramen

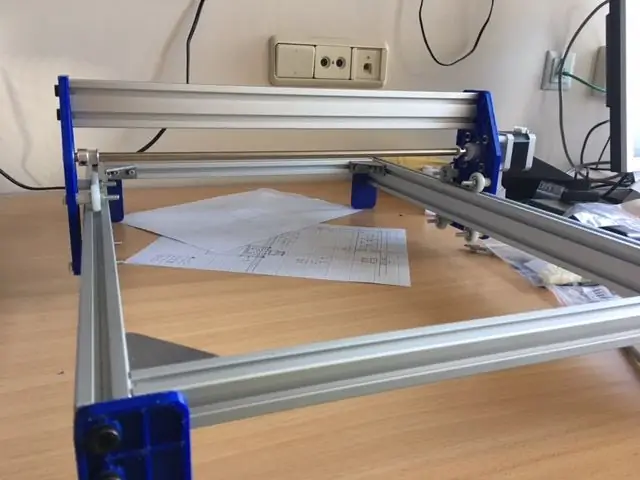

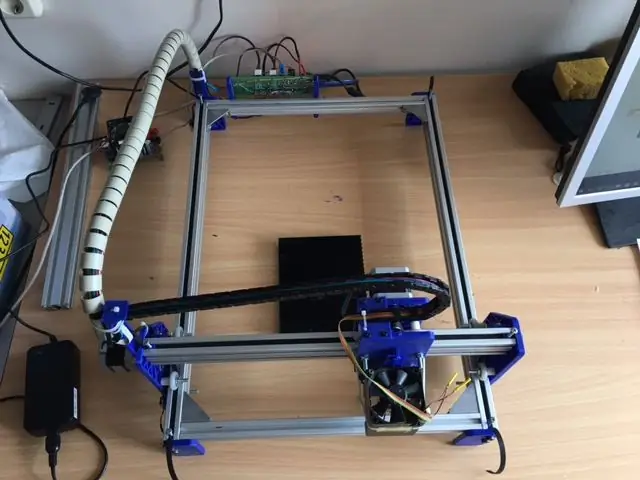

Att sätta ihop huvudramen är enkelt och rakt framåt (bild 1 och 2). När du är klar får du en bra uppfattning om storleken på den.

Skriv sedan ut fötterna, "LE3 Feet" (bild 3), borra ut hålen 6 mm och skruva fast dem med 8 m6 bultar mot ramen.

Som ni ser skrev jag inte ut delarna helt massiva utan ihåliga på ena sidan. Detta sparar mycket filament och utskriftstid, och det är väldigt starkt! Den släta sidan in eller ut (bild 4) gör ingen skillnad om robusthet, det är ett kosmetiskt val.

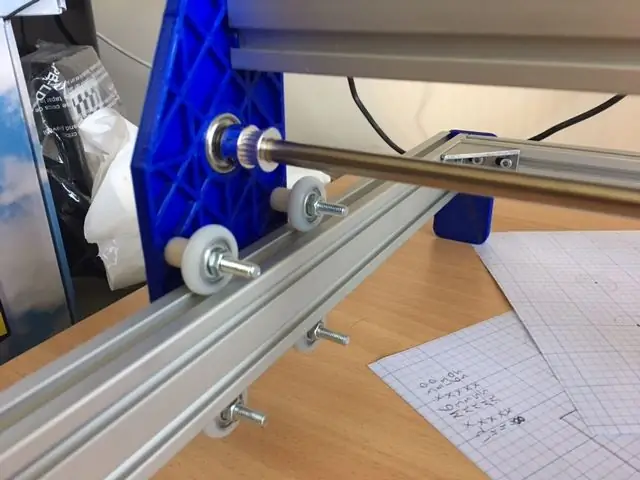

Steg 7: Se till att utskriftsstorleken är korrekt och att sätta ihop vagnen

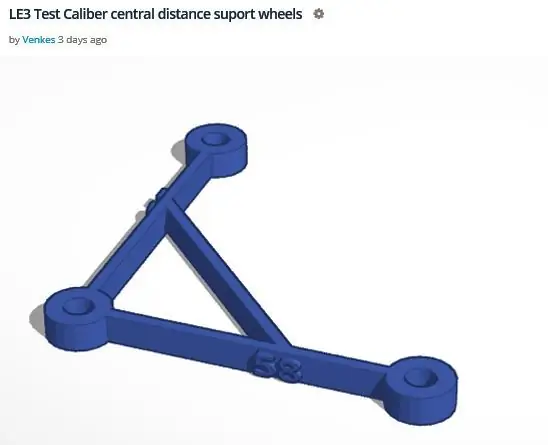

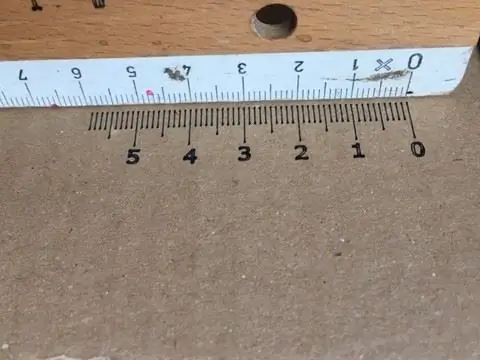

Det är viktigt att ta reda på hur exakt skrivaren skriver ut. För detta ändamål har jag gjort några testkalibrer:

så vad ska man göra:

- skriv ut "LE3 -distansbussar" (vit på bild 2)

- skriv ut "LE3 Test Calibers centrala distanshjul" och "LE3 kullagerkaliber"

- borra ut hålen för hjulaxlarna (5 mm bultar) med en 5 mm borr

- kvar på bilden. 1 är testkalibern för att avgöra hur stort hålet för kullagret måste tryckas för att det ska passa tätt. Det finns tre olika storlekar: 21,5, 22 och 22,5 mm. Detta är de värden som ges i tryckdesignen. Hålet där lagret passar bäst (du måste lägga lite kraft på det för att sätta in det) är det du behöver.

- Du ser kalibern för att testa avståndet mellan styrhjulen. Det är viktigt att det inte finns något spel mellan 2040 -ramen och hjulen. Du kan räkna ut det med denna kaliber. Skruva bara fast tre hjul med 5 mm bultar och distanserna på den och prova på vilket avstånd (58 eller 59 mm) ramen rör sig med lite motstånd genom hjulen.

Notera:

i tryckdesignerna har jag använt 22,5 mm för kullagerhålet och 58 mm avstånd mellan hjulen. Detta fungerar perfekt för mig. Om dessa värden inte fungerar för dig måste du fundera på designen.

Efter att ha räknat ut rätt storlekar och skrivit ut "LE3 -motorn och motsatt sida", borra först ut hålen på båda plattorna.

Sätt ihop vagnen (bild 2).

Du behöver 2040 -ramen, 42 cm lång och motorn och lagerplattorna, 4 m6 bultar, 8 m5 bultar och muttrar.

- borra ut hålen: 3 mm för motorhålen, 5 mm för hjulaxelhålen, 6 mm för hålen för att fästa plattan på profilen

- skruva fast de två övre hjulen på en av plattorna (använd 5 mm brickor mellan bussarna och hjulen, hjulen måste svänga fritt!)

- montera de två nedre hjulen när du vilar dessa hjul på ramen

- gör samma sak med andra sidan (på bild 2 är motorplattan framför och lagerplattan bak)

- bult med 4 m6 bultar 2040 -ramen mellan plattorna

Nu kan du flytta vagnen. Det är ok om du känner lite motstånd, det talar om att det inte finns något spel. Motorerna är tillräckligt starka för att hantera det.

Denna enhet är faktiskt ett allmänt sätt att sätta ihop resten av maskinen. Från och med nu kommer jag därför att bli mindre utvidgad och bara peka på viktiga saker. Bilder säger också mycket.

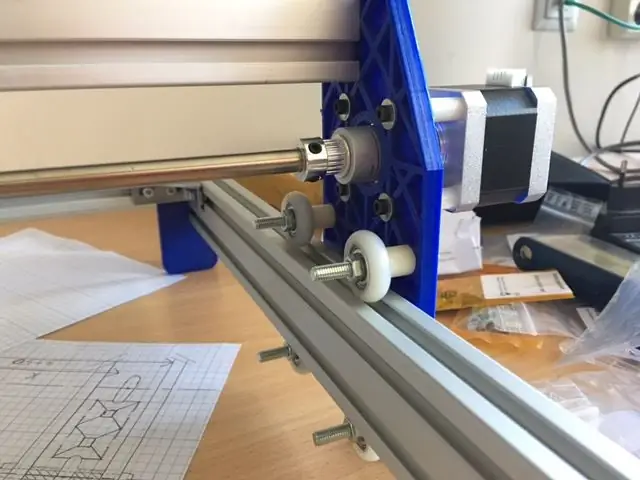

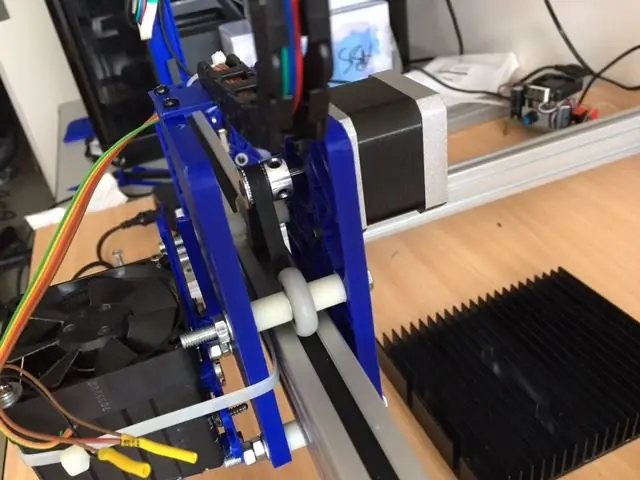

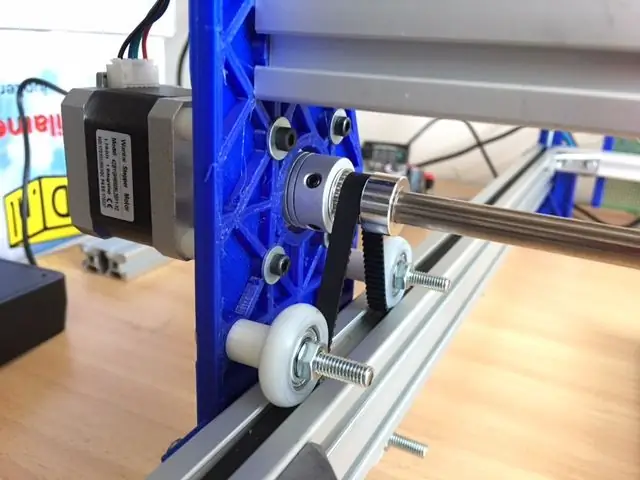

Steg 8: Axel och motor

- Använd de 4 långdistansbussarna för att skruva fast motorn på plattan (du måste räkna ut rätt längd för bultarna, det beror på hur djupa hålen i motorn är)

- sätt lagret på plats

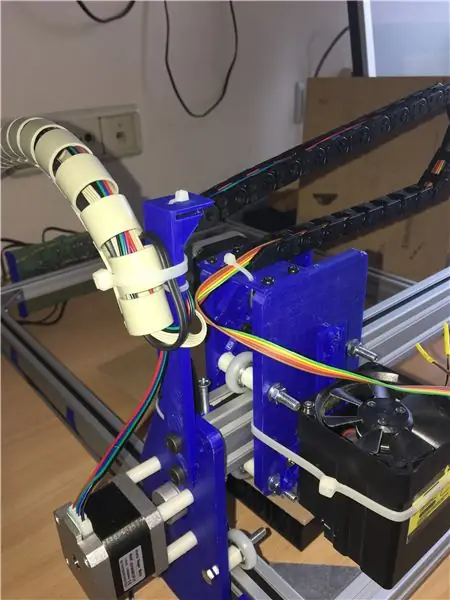

- skjut 8mm axeln genom lagret och sätt samtidigt 8mm remskivor och 5mm-8mm flexibel axelkopplare på axeln

- fäst allt på plats så att remskivans tänder är exakt ovanför ramen

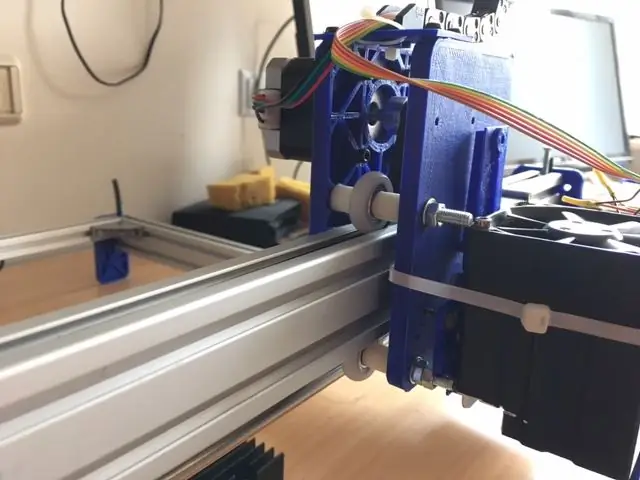

Steg 9: Laser-/motorhållaren och remmarna

Laser-/motorhållaren:

- Skriv ut "LE3 laser_motor hållare"

- Tryck "LE3 bälteshållare 20x40 ram"

- Borra ur remhållarna med 3,2 mm och knacka 4 mm tråd i hålen

- borra ut laser-/motorhållarens hål till lämpliga diametrar. De extra hålen på lasersidan är för att göra en universell lasermonteringsplatta som jag inte designat ännu.

- montera laseren/motorhållaren komplett

- tillfälligt ta bort vagnens profil 2040

- skjut profilen genom hjulen. Det är ok om du måste pressa ganska hårt för att sätta profilen. När jag håller min ram vinkelrätt mot marken, även när motorn är monterad, kommer tyngdkraften inte att röra laser/motorhållaren.

- sätt en bälteshållare på båda sidor

- sätt tillbaka profilen med laser/motorhållaren igen.

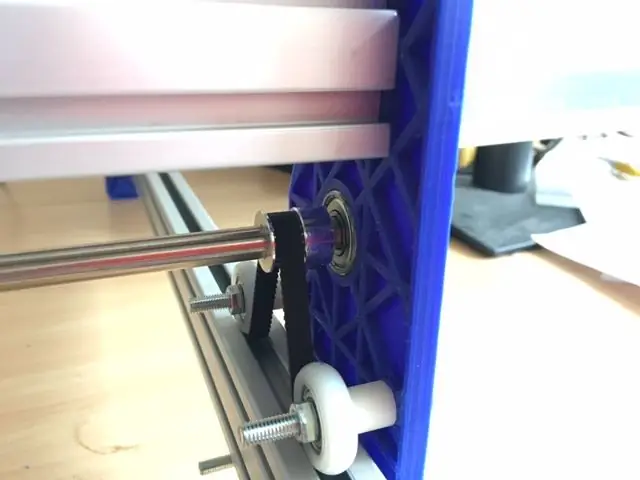

På bild. 1 kan du se hur den är sammanställd (bilden togs i ett senare skede. Jag hade glömt att göra en tidigare). Glöm inte brickorna mellan bussarna och hjulen! Tänk inte på lasern, det här är bara en testmontering.

Banden. Först den i laserhållaren:

- led remmen under hjulen och över remskivan som på bilden. 2

- led bältet på båda sidor under bälteshållarna (se till att du har tillräckligt med bältelängd så att du kan ta tag i ett bälte på båda sidor)

- skjut bälteshållaren så långt som möjligt åt sidan och fäst bulten (det är inte nödvändigt att fästa den mycket hårt)

- gör nu samma sak på andra sidan och dra samtidigt i remmen så att det blir en rimlig spänning mellan remskivan och hjulen

För vagnens två bälten (bild 3 och 4) gör samma sak, men med den skillnaden att du bara behöver vända bort en fot (ta bort den övre bulten och lossa den nedre) och sätt in två bälteshållare på en sida. Nu kan du skjuta den andra under vagnen till andra sidan. Se också till att vagnen är helt i rät vinkel efter att de två remmarna har spänts!

ps

om du skriver ut bälteshållarna i ett tidigare skede kan du sätta in dem i ramen före montering

Steg 10: Gränslägesbrytarna + hållare

Första tryckningen:

- LE3 Limit Switch monteringsplatta 20x40 ram

- LE3 kabelklämma 20x40 ram

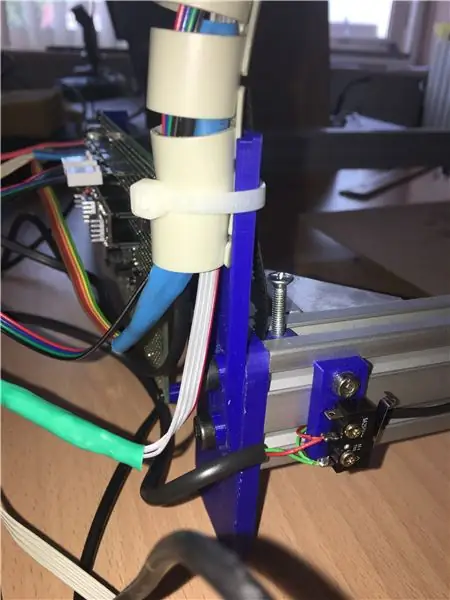

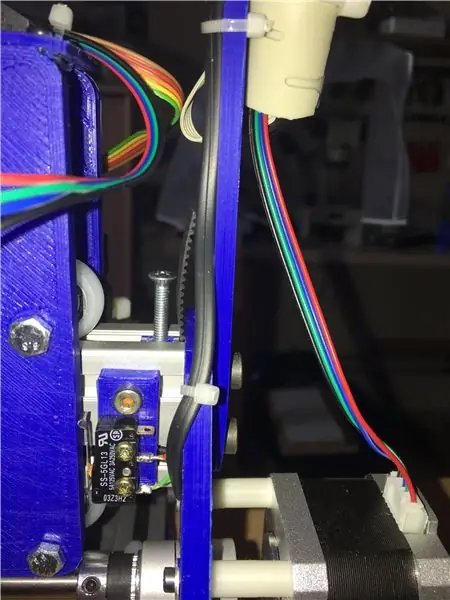

På bild. 1 och 2 ser du de monterade gränslägesbrytarna på huvudramen. Avståndet mellan dem är ca. 45 cm (38 cm graveringsavstånd + 7 cm tallriksbredd)

På bild. 3 och 4 gränslägesbrytarna på tvärstången, avstånd: 36 cm (29 + 7). Kontrollera efter montering om omkopplarna sitter korrekt (inga mekaniska krockar).

Allt mekaniskt arbete är i stort sett gjort nu.

Du kan redan koppla omkopplarna och använda kabelklämmorna för att fästa trådarna i sidoramens fack.

Steg 11: Elektroniken

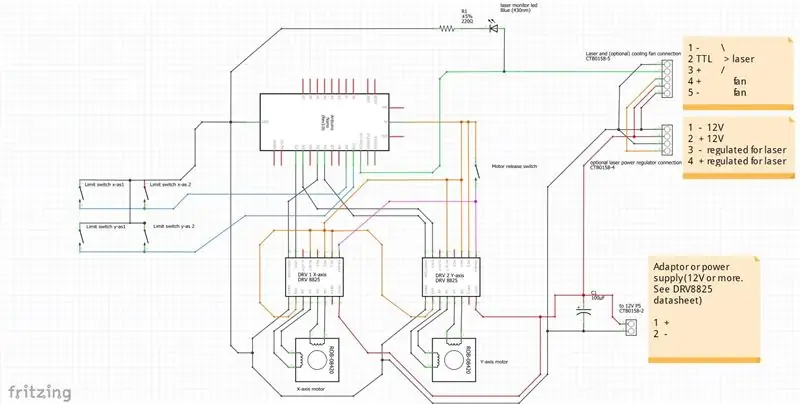

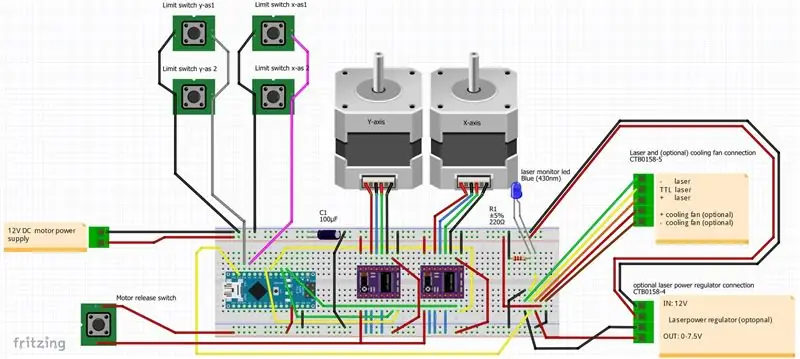

- Bild. 1 visar schematiskt kopplingarna mellan delarna

- Bild. 2 hur brödbrädans anslutningar ska vara.

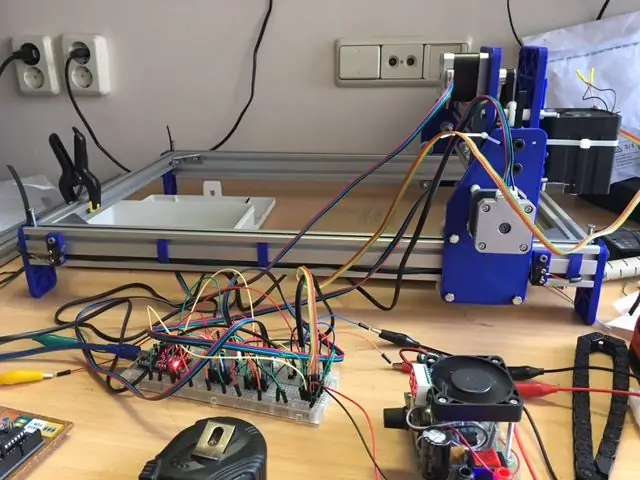

- Bild. 3 och 6 brödbrädan i real live

- Bild. 4 trådsidan på prototypkortet jag har gjort

- Bild. 5 delen sida. Lägg märke till alla kvinnliga huvudanslutningar för Arduino, drivrutinerna och alla trådanslutningar. Dessa anslutningar gör det lättare att byta styrelser (om nödvändigt).

Jag har designat moutning -bromsar för 9x15 cm prototypbrädan så att du kan fästa brädan till 2020 -profilen. Dessa bromsar är en del av utskriftsfilen "LE3 -kabelfästen och PCB -fäste" (bild 7 och 8).

Det finns 3 anslutningar på varje förarkort för att styra stegupplösningen: M0, M1 och M2. Med dessa anslutningar kan du bestämma stegupplösningen beroende på hur du ansluter dem till +5V. Där för jag har gjort på prototyper ombord bygel linjer för var och en av de 3 raderna på de två dykarna. De är i de gula cirklarna på bilden. 5.

Med dessa hoppare kan du enkelt ställa in stegupplösningen:

M0 M1 M2 Upplösning

- låg låg låg Full

- hög låg låg Halva

- låg hög låg 1/4

- hög hög låg 1/8 (det här är inställningen jag använder och ritas på bilderna)

- låg låg hög 1/16

- hög hög hög 1/32

Där hög betyder: ansluten till +5V (sluten bygel).

Du hittar inte dessa hoppare på brödbrädan eller schematisk, men du får idén och kan implementera dem själv om det behövs.

Du kan utelämna dessa hoppare och ställa in stegupplösningen permanent till önskad stegupplösning. Hittills har jag inte ändrat bygelinställningarna: 1/8 upplösning fungerar bra!

Du hittar inte heller omkopplaren på bilden. 5 (övre högra hörnet). Denna switch har jag implementerat växlar mellan D12 och D11 på Arduino -kortet för att styra lasern, resp. M03 och M04 (Gcode). Men jag får reda på att med rätt program behöver du inte använda M03 längre så jag har lämnat det utanför planerna. Istället är TTL -linjen direkt ansluten till D11 (M04).

Ps.

Observera att de två kontakterna (5 trådar och 4 trådar) på bildplanen var nödvändiga för mig eftersom jag hade byggt mitt lasersystem själv med en separat kylfläkt. Men om du har en lasermodul och du inte vill reglera effekten till lasern. Du behöver bara de tre övre raderna i 5 -linjekontakten och strömmen bör komma från strömförsörjningen som levereras med din laser.

Steg 12: Programvara

Använda program för detta instruerbara:

- GRBL, version 1.1 (arduino -bibliotek)

- LaserGRBL.exe, program för att skicka skivade bilder eller vektorgrafik till din graver/skärare

- Inkscape, vektorritningsprogram

- JTP Laser Tool V1.8, plugin behövs för Inkscape för att skapa en Gcode -fil för LaserGRBL

- Anteckningsblock ++

På internet kan du hitta mycket information om hur du installerar, laddar ner och använder dessa program.

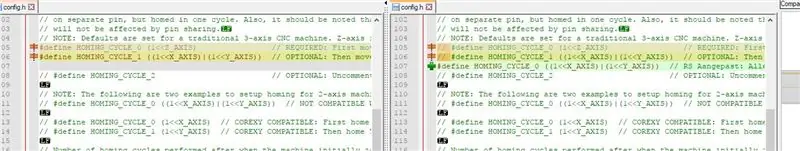

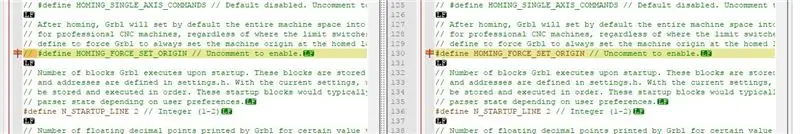

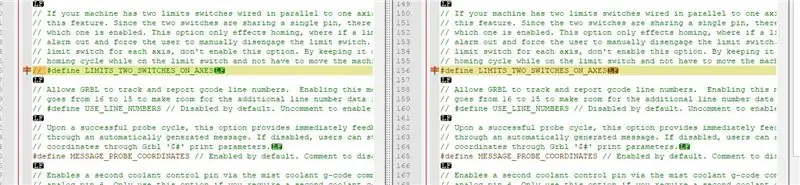

Det första du måste göra är att ändra filen config.h i GRBL -biblioteket:

- efter nedladdning av GRBL v1.1, öppna config.h med Notepad ++ (du hittar config.h i katalogen GRBL)

- hitta raderna du ser på bilden. 1, 2 och 3 och ändra dem enligt den högra delen av bilden (till vänster på bilderna ser du de ursprungliga raderna och höger de ändrade)

- spara filen

Ladda nu GRBL -biblioteket i din Arduino nano -kontroller:

- anslut din Arduino till din dator

- starta ditt Arduino -program

- välj Sketch

- välj Importera bibliotek

- välj lägg till bibliotek

- gå till din katalog där GRBL ligger och klicka (inte öppen) i GRBL -katalogen (katalogen där du ändrade config.h -filen)

- klicka på öppna

- Ignorera det okatagrerade bla bla bla -meddelandet och stäng Arduino -programmet

- Gå till katalogen… GRBL/examples/grblUpload och starta grblUpload.ino

- nu startar Arduino -programmet och kompilering börjar. När du är klar ignorerar du meddelandet om för lite minne och stänger Arduino -programmet.

På detta stadium laddas Arduino -kortet med GRBL och inställningarna för Homing och gränslägesbrytarna är korrekta.

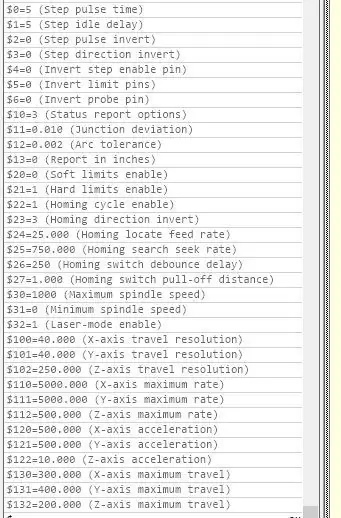

Nu måste du låta GRBL på Arduino -brädan veta vilka hastigheter, dimensioner etc. som är nödvändiga för att få din graverare att gå.

- anslut din Arduino till din dator

- Starta laserGRBL.exe

- klicka på anslutningsknappen (precis bredvid fältet för överföringshastighet)

- skriv $$ i kommandofältet skicka (under framstegsfältet) och tryck på [Enter]

- Ändra värdena enligt listan på bilden. 4. Skriv bara de rader som måste ändras i kommandofältet skicka (under förloppsfältet). Till exempel: skriv $ 100 = 40 [Enter]

- Upprepa detta för att alla rader ska ändras.

- efter det kan du skriva $$ igen för att se eller så är alla chanser korrekta

Medan du utför testkörningen, se nedan, måste du också justera mängden ampere som går till motorerna. Du kan vända den lilla trimmern på båda stegstickbrädorna för att göra det, men koppla bort kortet från strömmen innan du gör det. Ladda ner och läs stepstick -databladet! Justera trimmarna steg för steg tills motorerna går smidigt och aldrig tappa ett steg. Trimmarna på mina brädor är ca 3/4 svängda höger.

Nu kan du testköra gravyren för att se om alla rörelser fungerar ok och mycket viktigt !, om gränslägesbrytarna fungerar. Om en gränslägesbrytare är aktiverad går maskinen i ett felläge. I laserGRBL kan du läsa hur du löser det mjukvarubaserade, $ x eller något liknande, och nu är motorfrigivningsbrytaren till nytta: i felläget är förmodligen en av omkopplarna fortfarande aktiverade, tryck nu på motorfrikopplaren och dra den önskade vagnen lite bort från strömbrytaren för att släppa den. Nu kan du "återställa" och "hemma" maskinen.

I princip är du nu redo för din första kalibreringskörning.

Steg 13: Kalibrera

Följande procedur är ett utdrag av en del av min "Snabba, smutsiga och billiga lasergraverare" instruerbar och kan vara till hjälp om du har avvikelser i mätningarna av din gravyrutmatning

För kalibreringen av $ 100 (x, steg/mm) och $ 101 (y, steg/mm) gjorde jag följande:

- Jag fyllde i värdet 80 eller så för både $ 100 och $ 101

- sedan ritar jag en kvadrat av en given storlek, säg 25 mm i Inkscape och börjar gravera **

- Det första resultatet får inte vara en kvadrat med rätt storlek, 25x25mm.

- Börja med x-axeln:

- låt oss säga att A är det värde du vill ha för $ 100 och B är värdet på $ 100 (80) och C är värdet i Inkscape (25), och D är det värde du mäter på den graverade rutan (40 eller så)

- då A = Bx (C/D)

I det här exemplet är det nya värdet för $ 100 (A) 80x (25/40) = 80x0, 625 = 50

Detsamma kan du göra med y-axeln ($ 101).

Resultatet är ganska korrekt. Om du använder exakt samma motorer, remmar och remskivor för x- och y-axeln ska värdena på $ 100 och $ 101 vara desamma."

** Om du gör en kalibreringstorg i Inkscape, använd JTP Laser Tool V1.8 -plugin för att skapa en (vektor) Gcode -fil som du kan ladda in i laserGRBL. Se till att du fyller i M04 för att slå på och M05 för att stänga av lasern i JTP Laser Tool V1.8 -plugin!

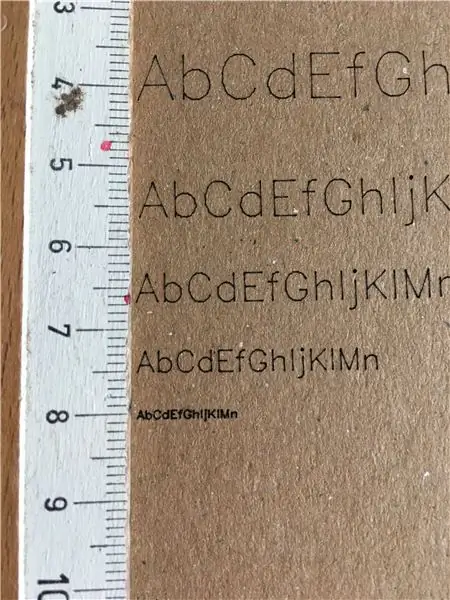

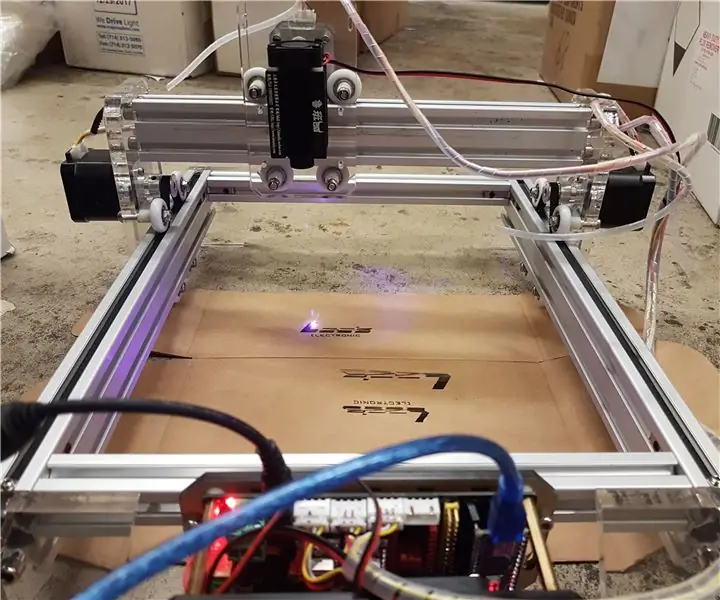

Steg 14: Redo

Om allt gick bra har du nu graverat en kvadrat med en storlek på exakt 25 mm.

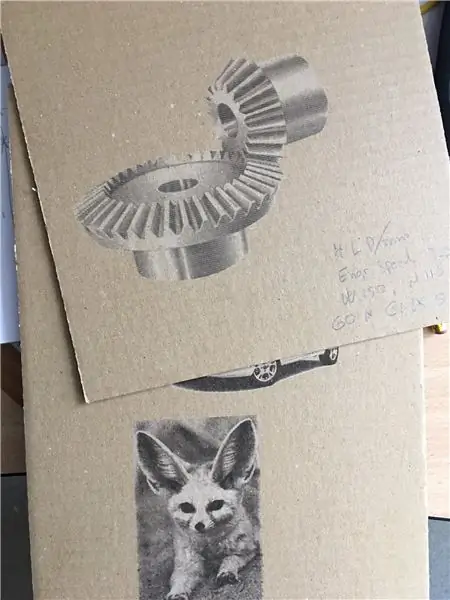

Nu kan du gravera/klippa vad du vill: gråskala bilder, vektorteckningar, mönster att klippa etc. Och det med stor noggrannhet!

bild 1, de nedre tecknen är mycket små (avståndet mellan två rader på linjalen är 1 mm)

bild 2, några första gråskaleresultat.

bild. 3, ganska exakt!

Videon visar gravyren på jobbet.

Steg 15: Sista steget

Nu fungerar allt bra, du kan börja med att finjustera utrustningen med kabelguider och en fin kretskort. Jag har skapat några kabelguidefästen som du kan skriva ut och använda för att fästa kabelguider (utskriftsfilen "LE3 -kabelfästen och PCB -fäste").

Om du använder kabelguider är de 1 meter långa motorkablarna inte tillräckligt långa och du måste köpa längre kablar eller göra kabelförlängningar (det är vad jag gjorde). På bilderna ser du hur jag använde kabelguiderna (och fästena). Och för att vara ärlig gör kabelstyrning det mycket enklare att gravera eftersom du inte behöver vara rädd för brända trågkablar eller kablar som fastnar mellan delar etc.

Jag hoppas att denna instruerbara är inspirerande för dig och också är en källa till information för att göra en lasergraver. Jag har upplevt mycket roligt att designa och bygga det och jag vet att du borde göra det när du bygger det här.

Lyckligt bygge!

Rekommenderad:

DIY makroobjektiv med AF (annorlunda än alla andra DIY -makrolinser): 4 steg (med bilder)

DIY-makrolinser med AF (annorlunda än alla andra DIY-makrolinser): Jag har sett många människor göra makrolinser med ett standard kit-objektiv (vanligtvis 18-55 mm). De flesta av dem är ett objektiv som bara fastnar på kameran bakåt eller det främre elementet tas bort. Det finns nackdelar med båda dessa alternativ. För montering av objektivet

CNC 500mW lasergraver: 9 steg

CNC 500mW lasergraver: Skapad av: David Tang Denna guide kommer att leda dig genom monteringen och installationen av CNC 500mW lasergraver från Lee's Electronics Components. Alla delar som används i den här guiden ingår i satsen och vissa reservdelar kan köpas

Hur man gör en 2 -spelare DIY Bartop Arcade med Custom Marquee Coin Slots, med en Pandoras låda: 17 steg (med bilder)

Hur man gör en 2 -spelare DIY Bartop Arcade med anpassade Marquee -myntplatser, med hjälp av en Pandoras låda: Detta är en steg -för -steg -handledning om hur man bygger en arkadmaskin med två spelare som har anpassade myntplatser inbyggda i tältet. Myntplatserna kommer att göras så att de bara accepterar mynt i storleken på kvartal och större. Denna arkad drivs

Hur man tar isär en dator med enkla steg och bilder: 13 steg (med bilder)

Hur man tar isär en dator med enkla steg och bilder: Detta är en instruktion om hur man demonterar en dator. De flesta av de grundläggande komponenterna är modulära och lätt att ta bort. Det är dock viktigt att du är organiserad kring det. Detta hjälper dig att inte förlora delar, och även för att göra ommonteringen

Mini CNC -lasergraver och laserskrivare: 18 steg (med bilder)

Mini CNC -lasergraver och laserpapperskärare: Detta är en instruktion om hur jag gjorde en Arduino -baserad laser -CNC -trägraver och tunn pappersskärare med gamla DVD -enheter, 250mW laser. Lekområdet är max 40 mm x 40 mm. Är det inte roligt att göra en egen maskin av gamla saker?