Innehållsförteckning:

- Tillbehör

- Steg 1: Tillverka kopparplattorna

- Steg 2: Montera flytande kristallark

- Steg 3: Montera TEC -element

- Steg 4: Förbereda aluminiumplåt

- Steg 5: Bifoga segment

- Steg 6: Montera kylflänsar och hållare

- Steg 7: Ladda upp kod

- Steg 8: Wiring Madness

- Steg 9: Förbered akrylplatta

- Steg 10: Avslutat projekt

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:43.

- Senast ändrad 2025-01-23 15:11.

Jag har arbetat med detta projekt ganska länge. Den ursprungliga idén kom till mig efter att ha byggt en TEC -controller demonstrator på jobbet för en mässa. För att visa TEC: s uppvärmnings- och kylfunktioner använde vi termokrom färg som ändras från svart till transparent.

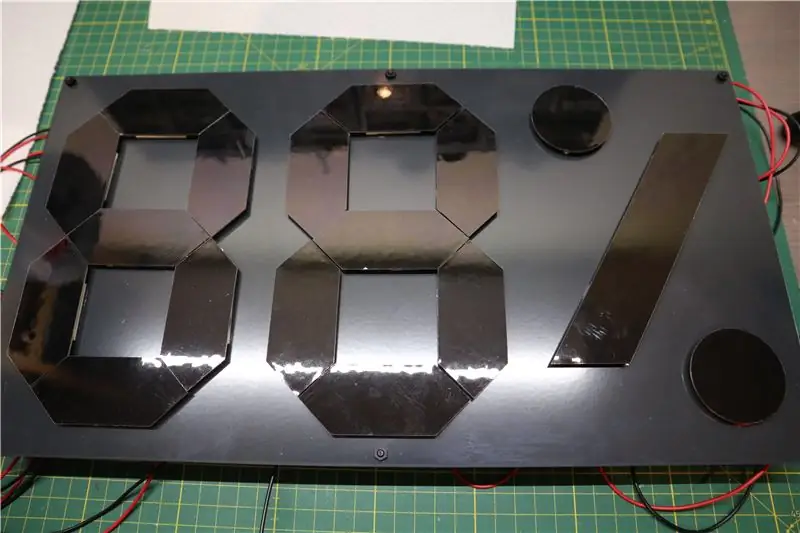

I detta projekt har jag tagit idén vidare och byggt en tvåsiffrig 7-segmentig display med kopparplattor som är täckta med termokroma ark baserade på flytande kristaller. Bakom varje kopparplatta sitter ett TEC -element som styr temperaturen och därigenom ändrar färgen på flytande kristallarket. Siffrorna visar temperaturen och luftfuktigheten från en DHT22 -sensor.

Du kanske uppskattar ironin i att ha en enhet som visar omgivningstemperaturen genom att ändra sin egen temperatur;-)

Tillbehör

- 3 st, 150x150 mm flytande kristallark (29-33 ° C) (se här).

- 17 st, kopparplattor, 1 mm tjocka (mått se nedan)

- 401 x 220 x 2 mm aluminiumplatta (grå/svart eloxerad)

- 401 x 220 x 2 mm akrylplatta (vit)

- 18 st, TES1-12704 peltierelement

- 9 st, TB6612FNG dubbelmotordrivrutin

- 6 st, Arduino Nano

- 2 st, 40x40x10 mm kylfläkt

- 18 st, 25x25x10 mm kylfläns

- 12 V, 6 A strömförsörjning

- DHT22 (AM2302) temperatur- och fuktsensor

- 6 st, 40 mm långa PCB -avstånd

Dessutom använde jag denna värmeledande epoxi som var ganska billig och har en lång brukstid. Ett borr- och dremelverktyg användes för att göra nödvändiga hål i aluminium- och akrylplattorna. Hållare för arduinos och motorförars PCB: er trycktes i 3D och fästes med varmt lim. Jag använde också massor av dupont -trådar för att göra alla anslutningar. Dessutom var detta kretskort med skruvplintar mycket användbart för att fördela 12 V -strömförsörjningen.

Observera: Tydligen har många av TB6612FNG -korten fel kondensatorer installerade. Även om alla säljare anger kortet för motorspänningar upp till 15 V, är kondensatorerna ofta bara klassade till 10 V. Efter att jag blåste kondensatorerna på mina två första kort, avlödde jag dem alla och ersatte dem med rätt.

Steg 1: Tillverka kopparplattorna

För kopparplattorna använde jag en online laserskärningstjänst (se här) där jag kunde ladda upp de bifogade dxf -filerna. Men eftersom formerna inte är särskilt komplicerade är laserskärning inte ett måste och det finns förmodligen billigare tillverkningstekniker (t.ex. stansning, sågning). Totalt behövs 14 av segmenten, två cirklar och ett streck för displayen. Tjockleken på kopparplattorna var 1 mm men kan troligen minskas till 0,7 eller 0,5 mm vilket skulle behöva mindre värme-/kylkraft. Jag använde koppar eftersom värmekapaciteten och värmeledningsförmågan är överlägsen aluminium men den senare borde också fungera ganska bra.

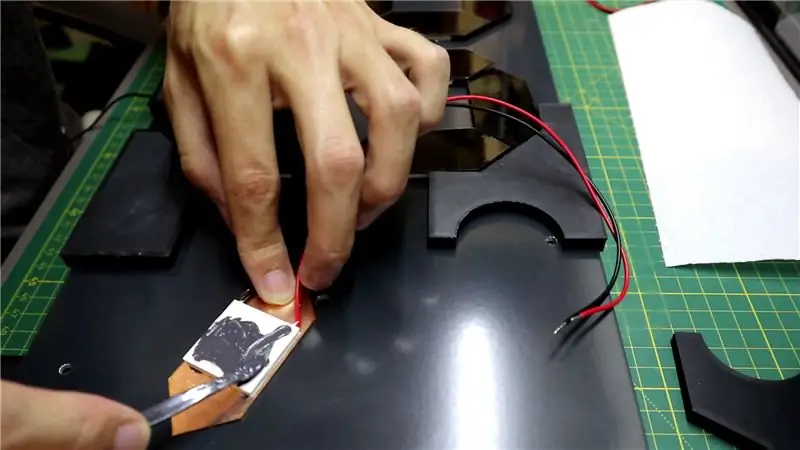

Steg 2: Montera flytande kristallark

Nyckelkomponenten i detta projekt är den termokroma flytande kristallfolien som jag fick från SFXC. Folien finns i olika temperaturområden och ändrar färg från svart vid låga temperaturer över rött, orange och grönt till blått vid höga temperaturer. Jag testade två olika bandbredder 25-30 ° C och 29-33 ° C och slutade välja det senare. Eftersom uppvärmning med ett peltierelement är lättare än kylning bör temperaturområdet ligga något över rumstemperatur.

Flytande kristallfolien har en självhäftande baksida som fäster mycket bra på kopparplattorna. Den överflödiga folien skars runt plattan med en exacto -kniv.

Steg 3: Montera TEC -element

Peltierna fästes på mitten av varje kopparplatta med användning av värmeledande epoxi. Plattorna är lite större än peltierna så att de håller sig helt gömda bakom. För den längre plattan som utgör strecket med procentsymbolen använde jag två peltiers.

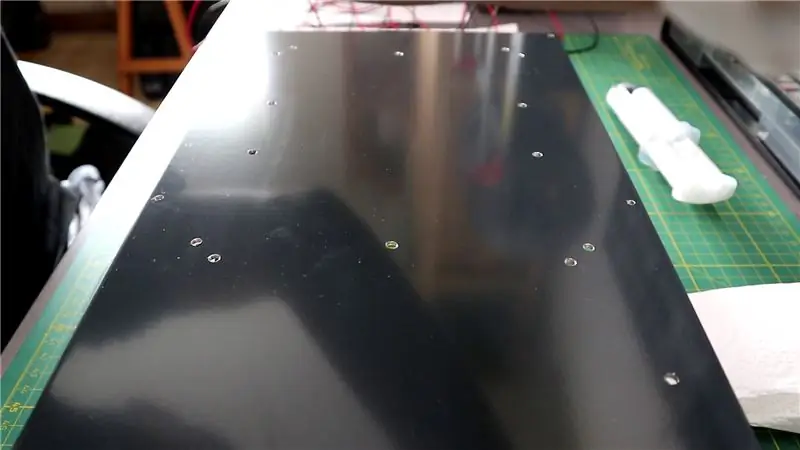

Steg 4: Förbereda aluminiumplåt

För att spara lite så borrade jag själv alla hål i aluminiumplattan. Jag skrev ut den bifogade pdf -filen på A3 -papper och använde den som borrmall. Det finns ett hål för varje segment där TEC -kablarna går igenom och 6 hål på kanterna för att fästa akrylplattan senare.

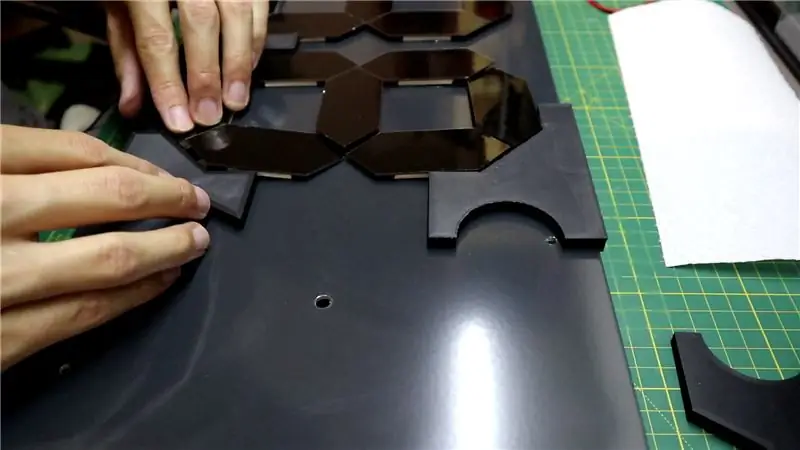

Steg 5: Bifoga segment

En av de svåraste delarna i detta projekt var att fästa segmenten korrekt på bakplattan. Jag 3D -skrivit ut flera jiggar som skulle hjälpa mig med inriktningen av segmenten men detta fungerade bara delvis eftersom segmenten hela tiden gled iväg. Dessutom trycker kablarna på peltiern så att den lossnar från plattan. Jag lyckades på något sätt limma alla segment på rätt plats men ett av peltierna i streckavsnittet har mycket dålig värmekoppling. Det kan vara bättre att använda självhäftande värmedynor istället för epoxi även om jag misstänker att det kan lossna med tiden.

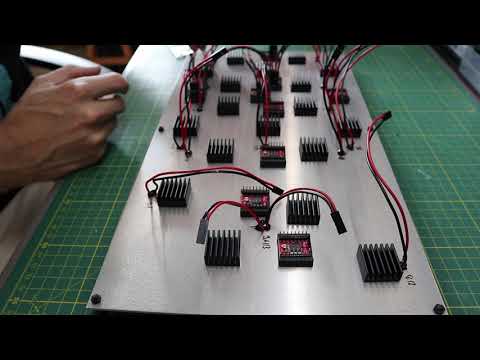

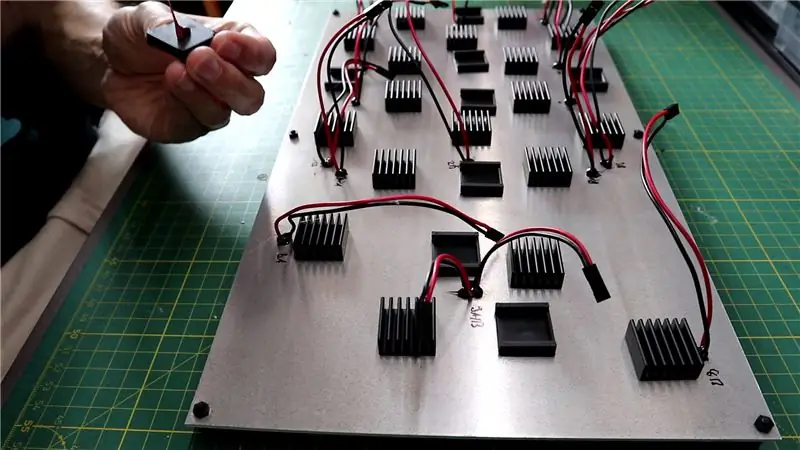

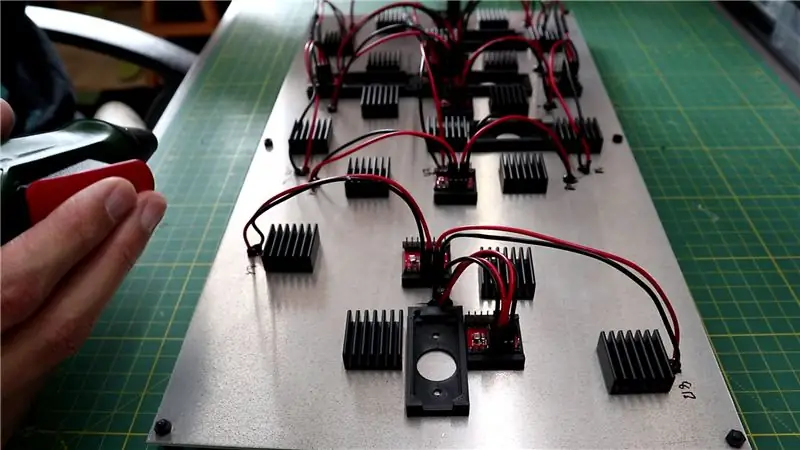

Steg 6: Montera kylflänsar och hållare

Min ursprungliga idé var att bara använda aluminiumplattan som kylfläns för peltierna även utan fläkt. Jag trodde att plattans totala temperatur bara kommer att stiga något eftersom vissa segment kyls medan andra värms upp. Det visade sig dock att utan ytterligare kylflänsar och ingen kylfläkt kommer temperaturen att stiga till en punkt där kopparplattorna inte kan kylas ner längre. Detta är särskilt problematiskt eftersom jag inte använder några termistorer för att styra värme/kyla men alltid använder ett fast värde. Därför köpte jag små kylflänsar med en självhäftande kudde som fästes på baksidan av aluminiumplattan bakom varje peltier.

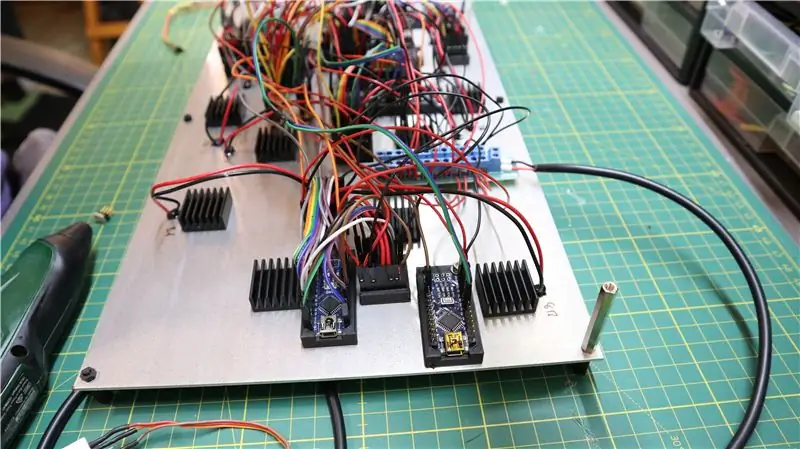

Därefter fästes också 3D -tryckta hållare för motorförarna och arduinos på plattans baksida med hjälp av lim.

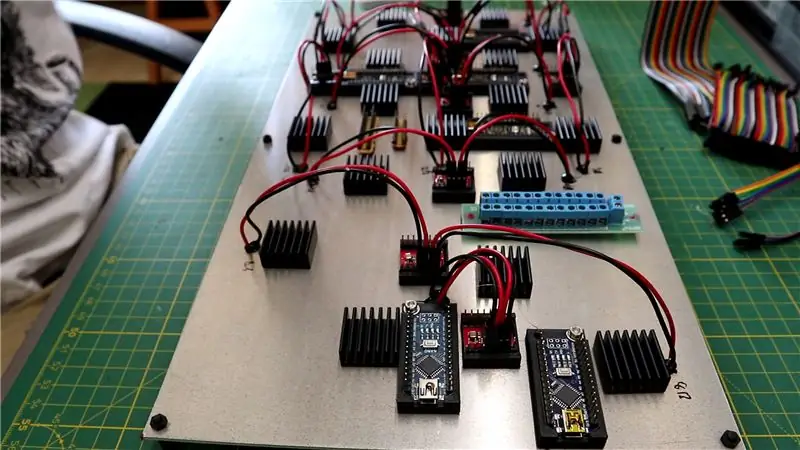

Steg 7: Ladda upp kod

Varje arduino kan bara styra upp till två motorförare eftersom de behöver två PWM och 5 digitala IO -stift. Det finns också motorförare som kan styras via I2C (se här) men de är inte kompatibla med arduinoernas 5 V -logik. I min krets finns det en "master" arduino som kommunicerar med 5 "slav" arduinos via I2C som i sin tur styr motorförarna. Koden för arduinos hittar du här på mitt GitHub -konto. I koden för "slaven" arduinos måste I2C -adressen ändras för varje arduino i rubriken. Det finns också några variabler som gör det möjligt att ändra värme/kylningseffekten och motsvarande tidskonstanter.

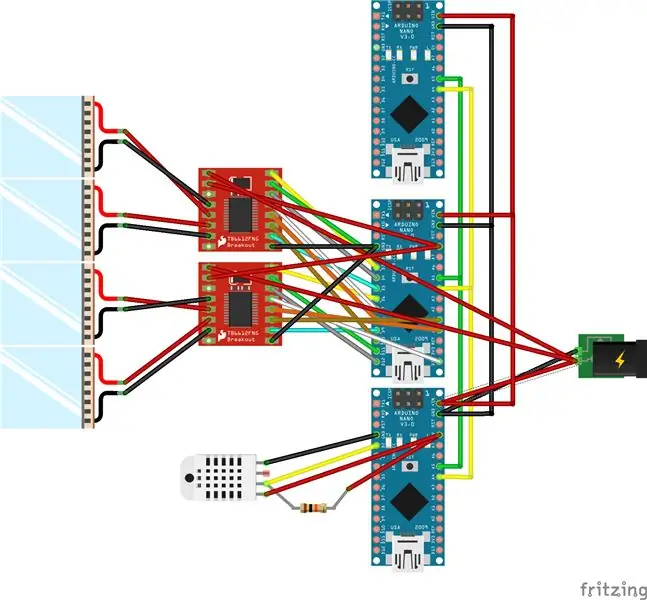

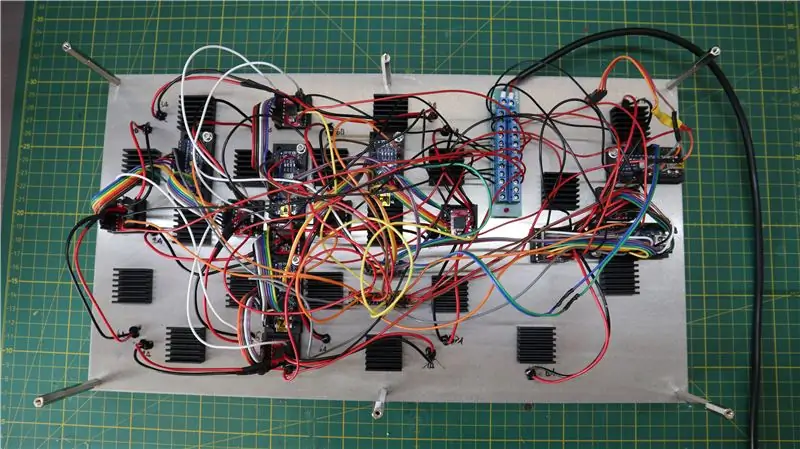

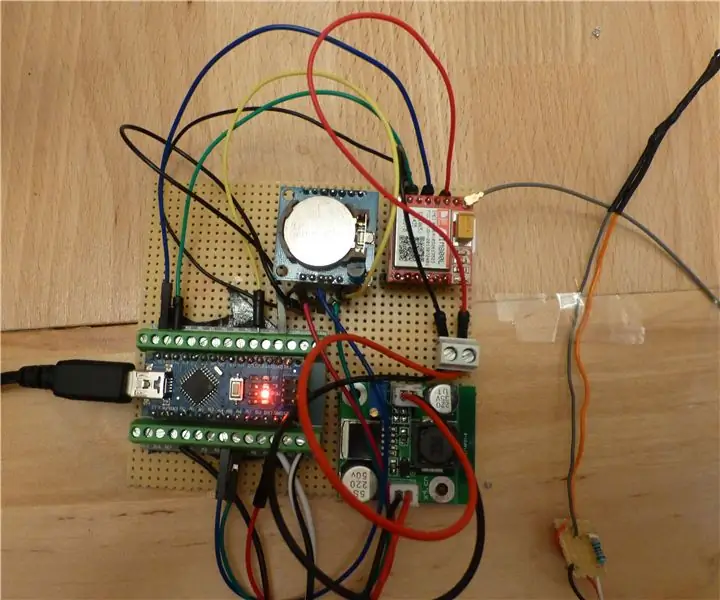

Steg 8: Wiring Madness

Anslutningen till detta projekt var en total mardröm. Jag har bifogat ett fritz -diagram som visar anslutningarna för master -arduino och en enda slav -arduino som ett exempel. Dessutom finns det en pdf som dokumenterar vilken TEC som är ansluten till vilken motorförare och arduino. Som du kan se på bilderna på grund av de stora mängder anslutningar blir ledningarna väldigt röriga. Jag använde dupont -kontakter var det var möjligt. 12 V -strömförsörjningen distribuerades med ett kretskort med skruvplintar. På strömförsörjningen anslöt jag en likströmskabel med flygledningar. För att distribuera 5 V-, GND- och I2C -anslutningarna utrustade jag några prototyp -PCB med stifthuvuden.

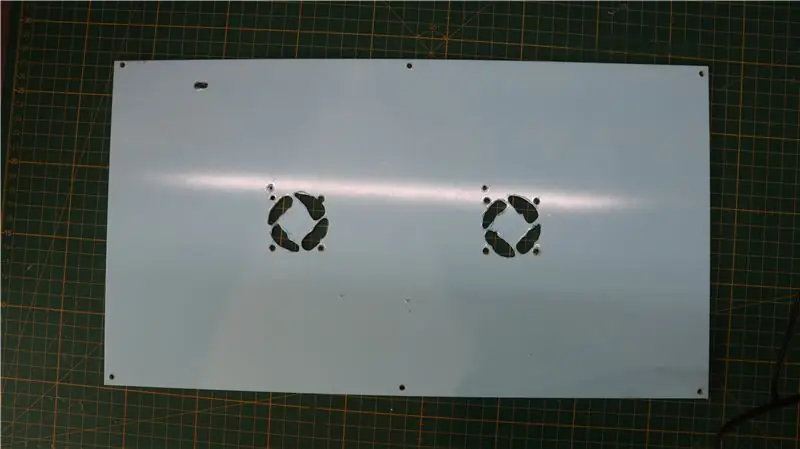

Steg 9: Förbered akrylplatta

Därefter borrade jag några hål i akrylplattan så att den kan fästas på aluminiumplattan via PCB -avstånd. Dessutom gjorde jag några avstängningar för fläktarna och en slits för sensorkabeln DHT22 med mitt dremelverktyg. Därefter fästes fläktarna på baksidan av akrylplattan och kablarna matades genom några hål som jag borrade. Nästa gång kommer jag förmodligen att göra plattan med laserskärning.

Steg 10: Avslutat projekt

Slutligen fästes akrylplattan och aluminiumplattan med varandra med användning av 40 mm långa PCB -avstånd. Därefter är projektet klart.

När de är anslutna till strömförsörjningen visar segmenten temperaturen och luftfuktigheten växelvis. För temperaturen kommer endast den övre pricken att ändra färg medan även strecket och den nedre pricken markeras när luftfuktigheten visas.

I koden värms varje aktivt segment upp i 25 sekunder samtidigt som det kyler de icke-aktiva segmenten. Därefter stängs peltierna av i 35 sekunder så att temperaturen kan stabiliseras igen. Ändå kommer temperaturen på kopparplattorna att stiga med tiden och det tar lite tid innan segmenten ändrar full färg. Strömdragningen för en enda siffra (7 segment) mättes till cirka 2 A så att den totala strömdragningen för alla segment förmodligen är nära max 6 A som strömförsörjningen kan ge.

Man skulle säkert kunna minska strömförbrukningen genom att lägga till termistorer som feedback för att justera värme-/kylkraften. Att gå ett steg längre skulle vara att använda en dedikerad TEC -styrenhet med PID -loop. Detta bör förmodligen möjliggöra konstant drift utan mycket strömförbrukning. Jag funderar för närvarande på att bygga ett sådant system med Thorlabs MTD415T TEC -drivrutiner.

En annan nackdel med den nuvarande konfigurationen är att man kan höra 1 kHz PWM -utgången från motordrivrutinerna. Det skulle också vara trevligt om man kunde bli av med fansen eftersom de också är ganska högljudda.

Första pris i metalltävlingen

Rekommenderad:

Allt i en digital kronometer (klocka, timer, larm, temperatur): 10 steg (med bilder)

Allt i en digital kronometer (klocka, timer, larm, temperatur): Vi planerade att göra en timer för någon annan tävling, men senare implementerade vi också en klocka (utan RTC). När vi kom in i programmeringen blev vi intresserade av att tillämpa fler funktioner på enheten och slutade lägga till DS3231 RTC, som

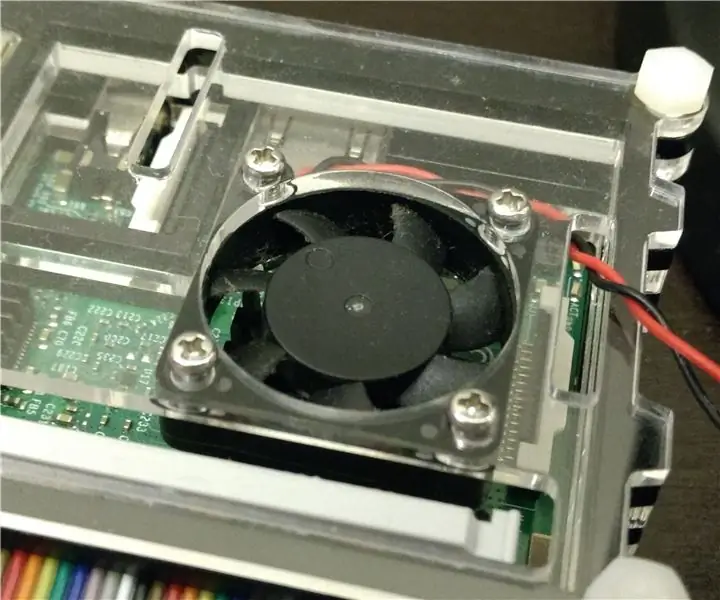

PWM -reglerad fläkt baserad på CPU -temperatur för Raspberry Pi: 4 steg (med bilder)

PWM -reglerad fläkt baserad på CPU -temperatur för Raspberry Pi: Många fodral för Raspberry Pi har en liten 5V fläkt för att hjälpa till att kyla CPU: n. Dessa fläktar är dock vanligtvis ganska bullriga och många ansluter den till 3V3 -stiftet för att minska bullret. Dessa fläktar är vanligtvis klassade för 200mA vilket är ganska

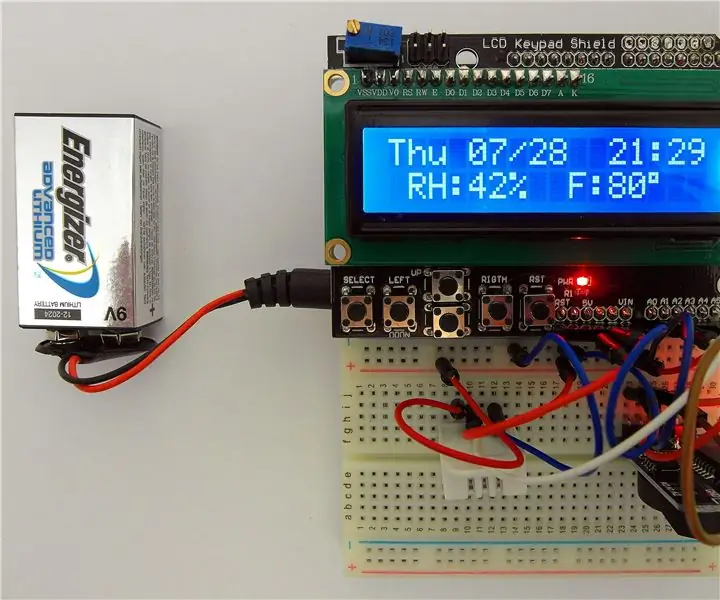

Veckodag, kalender, tid, luftfuktighet/temperatur med batterisparläge: 10 steg (med bilder)

Veckodag, kalender, tid, luftfuktighet/temperatur med batterisparläge: Energisparläget här är det som skiljer denna instruktör från andra exempel som visar veckodag, månad, dag i månaden, tid, luftfuktighet och temperatur. Det är denna förmåga som gör att detta projekt kan köras från ett batteri, utan

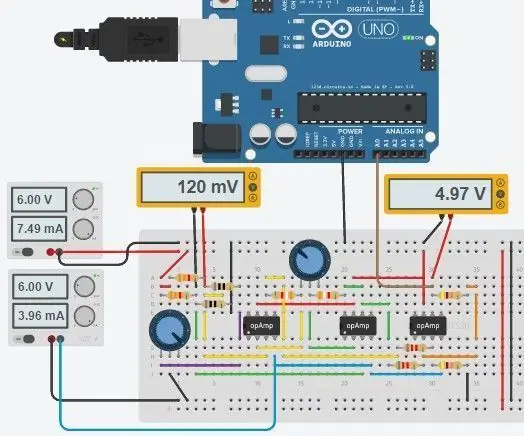

Mät temperatur från PT100 med Arduino: 6 steg (med bilder)

Mätning av temperatur från PT100 Användning av Arduino: PT100 är en motståndstemperaturdetektor (RTD) som ändrar dess motstånd beroende på dess omgivande temperatur, den används i stor utsträckning för industriella processer med långsam dynamik och relativt breda temperaturområden. Den används för långsam dynami

Skickar ett SMS med temperatur i tid: 5 steg (med bilder)

Skickar ett SMS med temperatur i tid: Tanken är att få ett temperatur -sms från mina faders hus. Inget fancy bara att snabbt sätta ihop delar. Delarna är: Geekcreit ® ATmega328P Nano V3 Controller Board Compatible ArduinoDIY NANO IO Shield V1.O Expansionskort för ArduinoDS130