Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:38.

- Senast ändrad 2025-01-23 15:10.

Inte all utrustning är gjord för att hålla, jag är en student/forskare som studerar tunnfilmsmaterial för solteknik. En gång av utrustningen jag är beroende av kallas en spinnbeläggare. Detta är ett verktyg som används för att göra tunna filmer av ett material från en flytande lösning eller föregångare. Dessa tunna filmer kan lagras i enheter som solpanelceller eller lysdioder.

På mitt universitet har vi haft många problem med de mer prisvärda kommersiella produkterna som finns tillgängliga för motsvarande några tusen dollar. Dessa kommersiella centrifugeringsanordningar använder en vakuumchuck för att hålla ner prover och problemen som de stötte på var beslagtagna motorer, igensatta vakuumchuckar, rökningskondensatorer bland annat som påverkade återkopplingen som hastighetskontrollen förlitade sig på. Jag är inte medveten om de problem som varje forskargrupp har haft med dem men jag vet att det i allmänhet har varit minst en som repareras eller väntar på att repareras vid en viss tidpunkt.

Designen jag delar är enkel, den använde ursprungligen dubbelsidig tejp istället för en vakuumchuck för att hålla prover, denna uppdaterades senare till en lättare att använda design (se steg 6). Den har varit i drift i över ett år under lätt användning. Det har inte varit några problem förutom att ett relä slits ut (detta var inte ett nytt relä när det installerades).

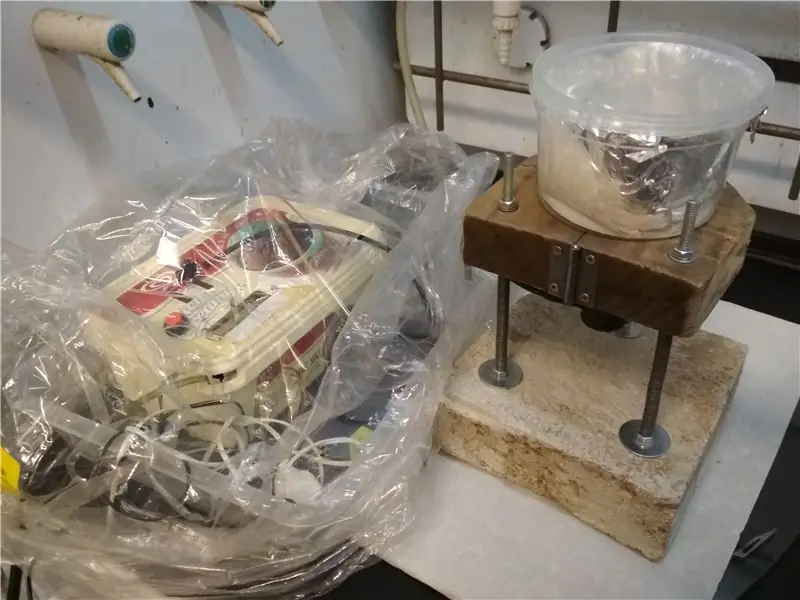

Projektet består till största delen av hittade delar som en motor med en strömstyrka på 1 "leer" (500 mA), betong, konstruktionsvirke och några bärgade elektroniska komponenter.

Tillbehör

Jag förväntar mig att någon som försöker detta projekt gör variationer så det här är en icke uttömmande lista över vad som behövs för projektet.

Kärna:

Likströmsmotor med högst 4000 varv / min

Chuck gjord för den valda motorn (diskuteras senare)

Kammare:

Runt plastkar (jag använde ett yoghurtkar)

Tjock plast eller alternativ för att fodra badkarets botten

Pappershandduk

Tejp

Montera:

avskuret 38x228 mm tall (används vanligtvis för takbjälkar i tak)

30 mm långt gångjärn

Gummi eller hårt skum (motorfäste)

M6 bult med skruvmejsel lämpligt huvud

M6 -mutter

6 mm bricka

Bas och upphängning:

Tung bas (jag använde ett betongblock i storlek)

M6 Gängad stång

9x M6 -muttrar för gängstången

3x långa fjädrar 8 mm diameter

12x 6 mm brickor

Grunderna för kontroller:

Projektlåda (jag använde en glasskar, det här är en bra ursäkt ät glass)

12V strömförsörjning (jag använde 2 så att motorn kunde vara på en separat källa)

1x likriktardioder för motorn

2 -stegs timer:

2x n-kanal MOSFET (t.ex. IRF540)

2x 47 uF lock aluminium 35V

2x B500k kruka med dubbla bilder

200K motstånd

10K motstånd

2x likriktardioder för reläerna

Tryckknapp tillfällig kontakt

Relä SPST (timer start/stopp)

Relä DPDT (timer hastighet 1/hastighet 2 övergång)

PWM -krets:

1x NE555 -timer

1x 1k motstånd

2x 10nC kondensatorer

1x n-kanal MOSFET (t.ex. IRF540)

1x kylfläns för MOSFET

1x isolerande kiselbricka för kylflänsen

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x 10k krukor (driftcykel)

1x likriktardioder för reläerna

Motorhastighetstestning:

Idealisk:

optisk varvräknare.

Alternativ:

Tejp

Tunn tråd som hårt föremål (t.ex. tråd, tandpetare, gem)

Dator med "Audacity" installerad

Steg 1: Har du en lämplig motor?

De flesta spinnbeläggare måste arbeta i ett varvtalsintervall på 500 till 6000 varv / min. Mitt arbete behöver 2000 och 4000 varv / min som de flesta importhastigheterna, så jag kunde nöja mig med en likströmsmotor jag hade liggande som fungerade i intervallet 1100 till 4500 varv / min, min motor kan gå långsammare även om de lägre varvtalen är mindre pålitliga pga. motståndet i motorn.

Hitta en lämplig motor och strömförsörjning om du har en 12 V -motor. Matcha spänningen som krävs av din motor och strömmen i strömförsörjningen bör helst vara 20% mer än motorn kräver. Om du har en 24 V -motor behöver du en trappomvandlare eller separat strömförsörjning för att ge 12 V för elektroniken.

Därefter vill vi testa de lägsta och högsta hastigheter som din motor klarar. Om du har en strömförsörjning med valbar/justerbar spänning använder du den om inte PWM -kretsen som visas i styrkretsen vidare (eller hela styrkretsen).

Steg 2: Hastighetstest

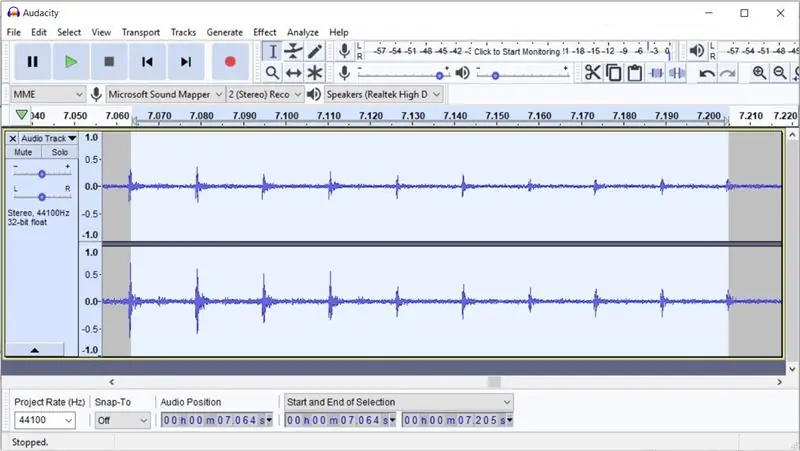

En optisk varvräknare är ett bra verktyg för att testa motorns hastighet om du kan få tag på en, här presenterar jag en alternativ metod.

Del A

1. Förbered en dator för att spela in ljud med "Audacity" som är en gratis ljudredigerare.

2. Slå tejpen runt motorns axel (el- eller maskeringstejp fungerar bra).

3. Ställ in motorn på den lägsta hastigheten den klarar.

4. Börja spela in ljud.

5. Enligt videon för detta avsnitt, ta en metallnål, spik eller gem med lätt kontakt med tejpen i några sekunder.

6. Stoppa inspelningen.

7. Upprepa för maximal hastighet.

8. Visa ljudet och räkna ut varvtalet.

När vi kontaktar tejpen med metallnålen vill vi att den knappt ska vidröra. Ju närmare du tar tappen till motorns axel desto mer måste tejpen böja för att passera den och ju mer vi saktar eller tar fart från motorn. Om kontakten mellan tejpen och metallnålen är för lätt kan det hända att vi inte får tillräckligt med volym i inspelningen för att berätta när kontakt tas. För att beräkna RPM från ljudet i Audacity (se bild högst upp)

Del B

1. Zooma in ljudet tills du kan se tydliga toppar där stiftet kommer i kontakt.

2. Vänsterklicka på en topp och håll ned, flytta musen så att det valda området täcker minst 5 toppar.

3. Räkna antalet toppar.

4. Använd tidvisningen "Start och slut på sektion" längst ned i fönstret för att få den tid det tog för dessa toppar/rotationer att inträffa.

5. (antal toppar)/(tid i sekunder) = varv per sekund

6. RPM = (varv per sekund)*60

Det är viktigt att se till att din motor kan arbeta i de hastigheter du behöver innan du bygger höljet för den motorn. Vi kommer att upprepa hastighetstestet i slutet för kalibrering, senare utesluta steg 7 i del A och ersätta steg 3 med vilken hastighet vi än testar.

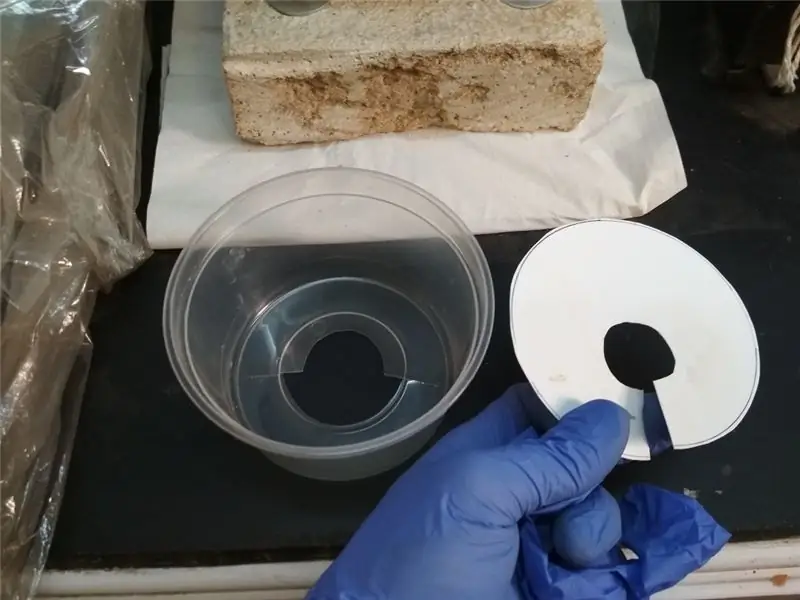

Steg 3: Prov Chuck

Den viktigaste delen av denna konstruktion är provchucken. För aluminiumchucken vände en av mina vänner (Gerry) på en svarv, sedan knackades en tråd för att passa in i min specifika motor (imperial tråd i mitt fall). För en motor med en skruvgänga på axeln, monteras chucken helt enkelt genom att skruva in den när den är gjord (länk). Jag tycker att det är lättare även om chansen är mer sannolik att ha en chess som är monterad. Om du använder en motor med en slät axel har du inga problem med "play" i tråden. Utmaningen här är att axeln antingen måste limas på eller ännu bättre ha en skruv för att dra åt det på axeln.

Om du har tillgång till en metallbearbetning svarv och någon som är skicklig att använda den är det bäst att vrida chucken. Om din motor har en tråd, knacka en tråd ner i mitten av chucken. För en motor med en slät axel måste du använda något som en skruv för att trycka mot axelns sida och hålla den på plats.

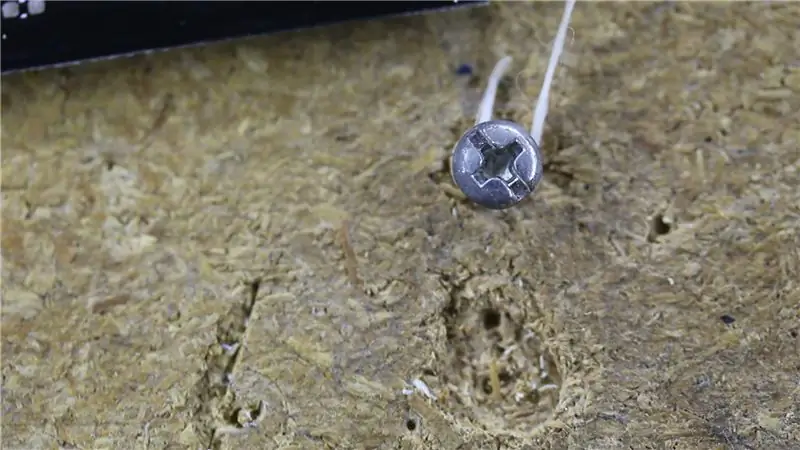

Ett alternativ som visas på bilderna ovan är att ta en hålsåg och skära en skiva med en borrpress. Använd sedan en kran för att trycka in en tråd i mitten. Om du har ett mjukt material kan du ta bort burren med en kniv, för ett hårdare material skulle en fil vara lämplig. Hålets ovansida kan sedan fyllas med epoxi eller så kan en utskärning från en metallplåt epoxas till ytan.

SÄKERHET: Användning av lim/epoxi på chucken rekommenderas inte, eftersom om limmet misslyckas … vart tar chucken vägen. Chucken kommer att snurra med hög hastighet under användning, vilket gör att chucken ur en tunn metallplatta kan förvandla den till en skärskiva. Jag rekommenderar att du använder ett material som inte är mindre än 5 mm tjockt.

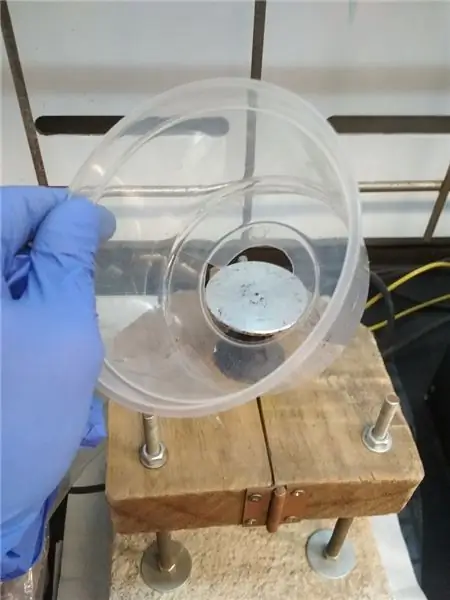

Steg 4: Bygg motorfästet - bas och fjädrar

Motorfästet ska tjäna två ändamål, hålla motorn på plats och dämpa vibrationer. Fästet du gör kommer att vara specifikt för din motor. Jag ska beskriva vad jag har gjort för att ge dig en uppfattning om hur du gör din egen. Vissa motorer har ventilation på sidan, så var medveten om var detta är och håll det klart för kylning.

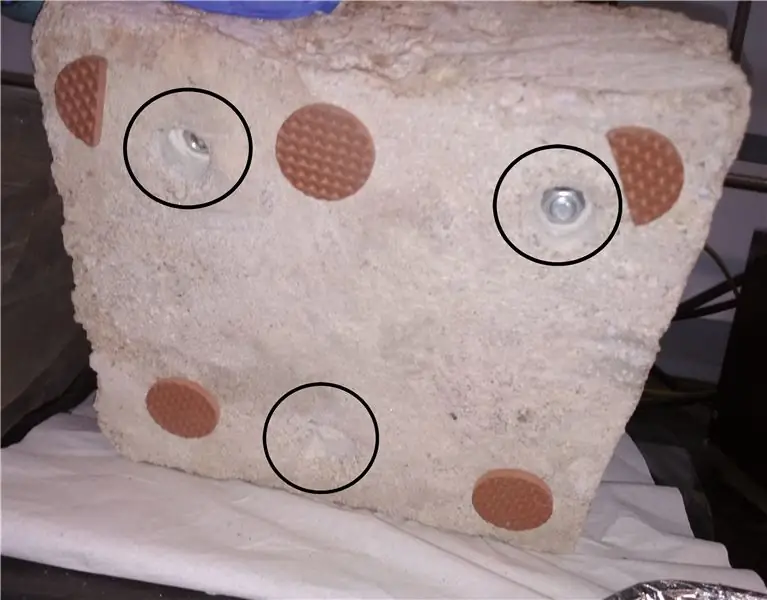

Bas och fjädrar Hitta en tung bas som är tillräckligt stor för projektet. Jag hittade en sektion av betong med en lämplig tjocklek och skar den i storlek med ett diamantvinkelslipblad. Betongläggare eller en tjock metallplatta bör fungera lika bra. Om du kan, försök hitta något som inte behöver klippas.

Stenarna i betong gör det svårt att borra igenom och innebär ibland att hål kommer att glida åt sidan. Så jag borrade hål i basen för gängad stång innan jag markerade hålen på motorhuset (om du har ett mer anpassningsbart material spelar ordern ingen roll).

1. Borra hålen för gängstången med en murad borrkrona med gängstångens diameter.

2. Använd en mycket större murad borrkrona för att sänka änden av gängstången, brickan och muttern som kommer att ligga under basen.

3. Markera hålen på motorhusblocket av trä för gängstång eller på ett papper som ska användas senare som mall.

4. Klipp av gängstången i längd, fila snittkanten och kontrollera att tråden fortfarande är bra. Placera en mutter på stången innan du skär. När detta är borttaget kan det fixa/justera tråden, om den inte är för skadad efteråt.

5. Placera stängerna genom betongen följt av en bricka och mutter på varje sida.

6a. Om du lyckades hitta fjädrar som är tillräckligt långa och styva för att stödja motorn och huset kan du placera dem följt av en tjock bricka. En tjock bricka behövs eftersom en tunn bricka kan fastna i tråden. Du kan göra dina egna brickor genom att borra ett hål genom en lämplig metallbit och avsluta hålet med en fil.

6b. Om du föredrar att inte använda fjädrar kan en mutter och bricka användas istället, nackdelen är att detta inte kommer att dämpa motorns vibrationer.

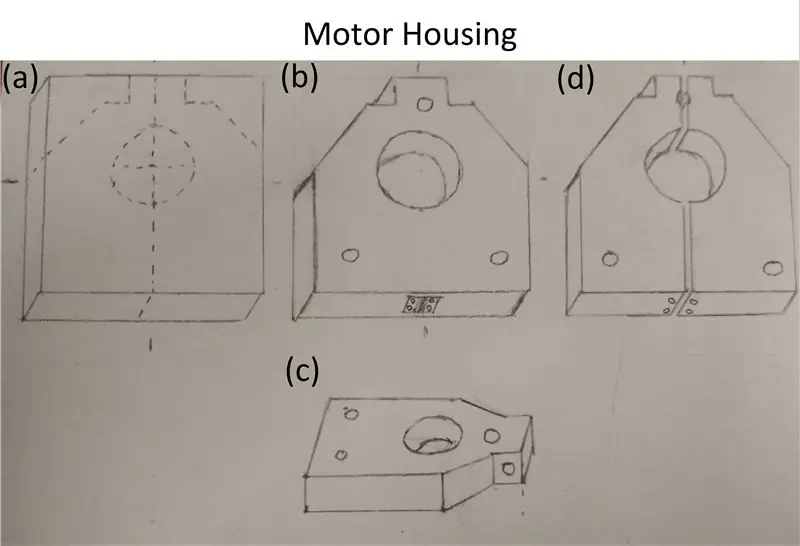

Steg 5: Bygg motorfästet - motorhuset

Motorhuset var gjord som en klämma, tallbitar var gångjärnade med ett hålrum i mitten och en mutter och bult för att fästa det fast. Träet som användes för mitt hus var ett avskuret från ett tak med ett 38x228 mm tvärsnitt.

1. Ta reda på storleken på trä du behöver för din motor och markera det som i (a) på bilden ovan.

2. Markera ett hål som inte är mindre än diametern på din motor, vi behöver lite utrymme för gummilisten som kommer att vara mellan motorn och huset. Enheten är förlåtande för hålets storlek på grund av klämman som montering (gångjärn och bult).

3. Borra ett pilothål och borra sedan ut hålet med en hålsåg. Hålsågen jag använde bara skär ca 22 mm djup så jag borrade halvvägs från varje sida.

4. Markera och borra hålen för gängstången som stödjer motorhuset. Dessa bör vara minst 1 mm tjockare än gängstången för att möjliggöra fri rörelse.

5. Skruva fast gångjärnet enligt (b) på fotot ovan och ta bort det. Detta för att göra hålen.

6. Klipp formen som i (b) på ovanstående foto, jag använde en backsåg.

7. Formen gör att vi kan ha bulten mittemot gångjärnet. Borra hålet för bulten som visas i (c) på ovanstående foto. Hålet bör vara cirka 2 mm större än bulten för att enkelt kunna öppna och stänga enheten.

8. Klipp bitens längd på samma sätt som i (d) på ovanstående foto och skruva sedan in gångjärnet igen.

9. Slå in motorn med en gummilist och placera i huset, insatsen och dra åt en mutter, bult och bricka för att hålla huset stängt, gör detta fast men inte för hårt. Om din motor har ventilation på sidan, se till att du inte blockerar dess luftflöde.

10. Placera motorhuset på basen. Se till att fjädrarna sitter på plats med en bricka ovanpå. Placera en bricka och mutter på de 3 gängade stängerna för att hålla motorn nere. En extra gummikudde kan placeras mellan motorhuset och brickan ovanpå för att bättre minska vibrationer.

11. Dra åt de tre muttrarna med vattenpass för vägledning.

Steg 6: Bygg motorfästet - kammare

För att göra kammaren använde jag ett genomskinligt yoghurtkar och ett tjockt plastark.

1. Använd en kniv för att skära en form i behållarens botten som du kan få chucken igenom (för en chuck som inte kommer att tas bort för rengöring). Jag skär en diagonal över behållarens botten så att mer utrymme kan manövreras för att passa behållaren över chucken utan att förstora hålet i mitten.

2. Fixera behållaren på plats med lite tejp på behållarens utsida. Jag föredrar detta framför en permanent montering för enklare rengöring.

3. Lägg en pappershandduk i behållarens botten för att absorbera vätska under centrifugering, följ sedan genom att täcka kammaren i aluminiumfolie. Använd lite tejp där det behövs för att undvika att det vidrör axeln eller chucken. Denna "dressing" bör bytas regelbundet. Folien fångar upp det mesta av vätskan och pappershandduken absorberar det mesta som kommer förbi folien.

Bonus: Efter att ha använt dubbelsidig tejpmetod för att fästa prover tog jag en ledtråd från Ossila (De har lite kvalitetslaboratoriumutrustning) och klippte upp ett gammalt kreditkort för att göra ett vakuumfritt/tejplöst fäste för mina prover.

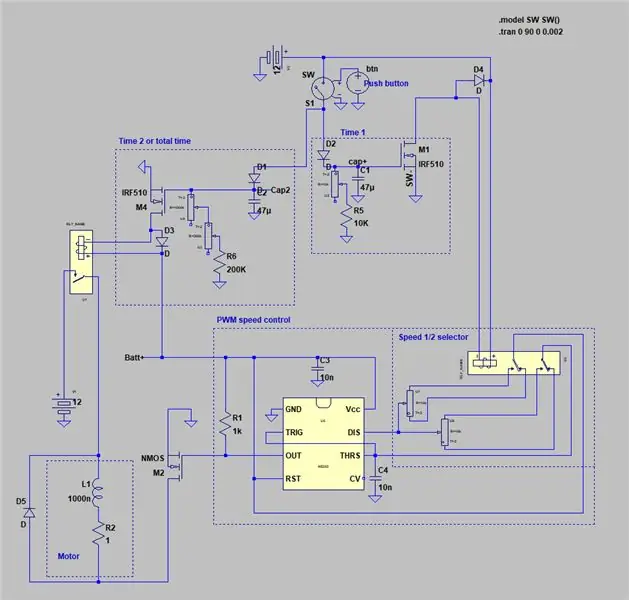

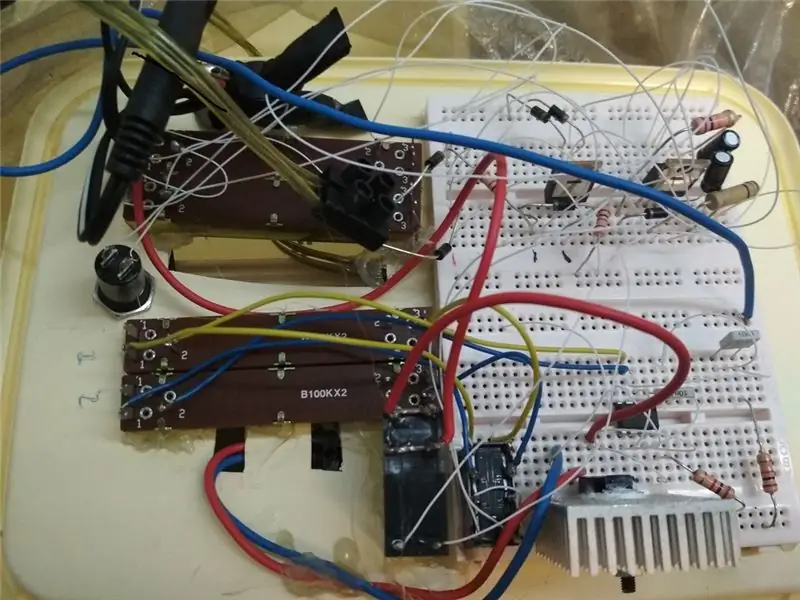

Steg 7: Bygg upp styrkretsen

Om du tittar på bilderna ovan ser du snygga kretsscheman och implementering av brödbräda. Jag använde separata 12V 500mA strömförsörjningar för motorn och styrkretsen eftersom motorn är klassad för 500mA, som en tumregel är det bättre att ha 20% extra kapacitet på din strömförsörjning. Om du har en strömförsörjning som kan leverera tillräckligt med ström för båda, bra.

Låt oss titta på vad varje avsnitt gör i stället för en steg-för-steg hur.

Tidsstyrkretsen slår på och av spinnbeläggaren och styr vilket av de två stegen/tillstånden PWM -kretsen är i och när den ska kopplas.

Detta görs genom att driva 2 reläer via MOSFET -transistorer. Ett SPST -relä styr på och av och ett DPDT -relä styr vilken av två grytor som ställer in PWM -kretsens arbetscykel.

PWM -kretsen är helt enkelt en NE555 -timer i astabel drift. Driftscykeln styrs av krukor, där förhållandet mellan inställt motstånd och grytans värde är arbetscykeln (se "hastighetsväljarblock" i schemat).

Avgift:

MOSFETS används eftersom de tillåter omkoppling av strömdragning försumbar ström genom sin grindterminal. Detta gör att vi kan lagra laddning i kondensatorer för att driva MOSFETS som i sin tur driver reläerna. En tillfällig kontaktknapp används för att ladda kondensatorerna. Dioder används mellan den momentana kontakten och kondensatorerna för att förhindra strömflöde från en kondensator till den andra.

Ansvarsfrihet:

Principen för att styra tiden för de två stegen är urladdning av kondensatorer genom ett motstånd. Detta motstånd bestäms av krukor, ju högre motstånd desto långsammare urladdning. Detta följer helst τ = RC, där τ är period eller tid, R är motstånd och C är kapacitans.

I tidskretsen som används finns det 2 x 500K dubbla krukor, det betyder att det finns 2 uppsättningar terminaler för varje kruka. Vi drar nytta av detta genom att koppla in den andra potten i serie med sig själv och i serie med en av de första krukans terminaluppsättningar. På detta sätt kommer vi att lägga till motsvarande motstånd till den andra om vi sätter motstånd på den första potten. Den första potten är begränsad till 500K medan den andra är kopplad, kommer den att ha ett motstånd upp till 1000K plus värdet på den första potten. För att inkludera ett minsta motstånd lade jag till ett motstånd med fast värde till varje rad enligt kretsschemat.

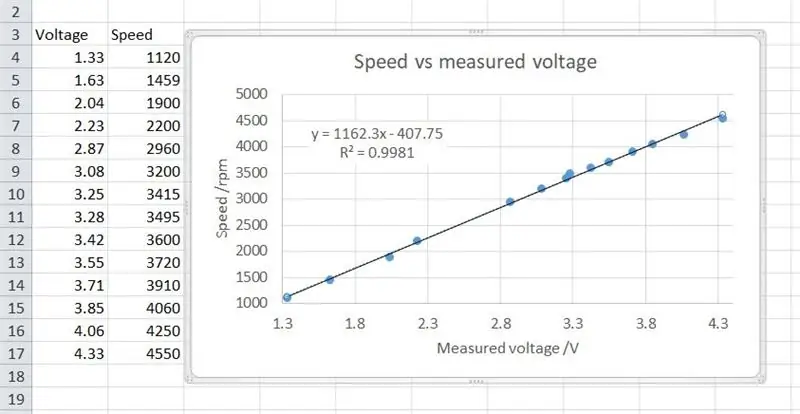

Steg 8: Kalibrering och testning

Efter att ha avslutat centrifugeringen fortsatte jag med att testa den. Bilden av proverna ovan har ett prov (hybrid-perovskit) gjord på en dyr spinnbeläggare till vänster och spinnbeläggaren som beskrivs i denna instruktionsbok till höger. Dessa centrifugerades med samma hastighet.

Spinnbeläggaren kan kalibreras antingen mot spänning eller mot positionen för dina hastighetskärl. Jag kalibrerade inledningsvis med spänning följt av att markera de hastigheter/positioner som jag använder oftast på krukorna.

Vid kalibrering med spänning är jag osäker på om olika multimetrar kommer att läsa PWM -signalen som samma spänning, på grund av detta använder jag alltid samma multimeter som jag kalibrerade med om jag behöver ställa in centrifugeringen till en hastighet som inte har en tillhörande märkning. Spänningen avlästes vid utgången som matades till motorn. Multimetern var inte ansluten medan hastigheten mättes för att undvika möjligheten att multimetern reducerar strömmen som tillförs motorn.

1. I avsnittet om hastighetstest var processen för hastighetstest detaljerad. Upprepa denna process på olika positioner på hastighetskontrollkrukorna, försök inkludera de hastigheter du tänker använda spinnbeläggaren vid och lägsta och högsta hastighet. Cirka 5 mätningar borde räcka. Registrera position och/eller spänning för varje hastighet.

2. Sätt kalibreringshastigheter och spänningar i Microsoft Excel och rita sedan upp en graf

3. Lägg till en trendlinje i dina data. Använd den enklaste passformen som förklarar datatrenden, helst ett linjärt eller andra ordningens polynom.

3a. För att göra detta i Excel, välj din plottade graf, gå till layoutfliken i alternativbandet

3b. Klicka på ikonen "Trendline".

3c. Välj "fler trendlinjealternativ"

3d. Välj ditt alternativ och markera "Visa ekvation på diagram" och "Visa R-kvadratvärde på diagram"

Förhoppningsvis har du en bra passform, nu kan du använda ekvationen för att beräkna varvtalet från spänningen som tillförs motorn.

Eftersom och läsaren troligen är en vetenskapsman …

Pipettteknik: I videon använde jag mikropipetten snett, det hjälpte mig att hålla armen ur videon. Helst bör pipetten vara vertikal och så nära provet/substratet utan att vidröra den som du kan repetera på ett tillförlitligt sätt.

Filmkvalitet: Några av funktionerna i de avsatta tunna filmerna på bilden kan undvikas genom att filtrera föregångarlösningarna före användning (t.ex. att använda ett 33 um PTFE -filter). Den ljusare filmfärgen som ses från den "snygga" spinnbeläggaren kan vara ett resultat av stigande hastighet och atmosfär. Den "snygga" spinnbeläggaren tillverkades för att endast fungera med ett högt flöde av en inert gas eftersom filmerna centrifugerades i kväve på den "fina" spinnbeläggaren och luft i DIY -spinnbeläggaren.

Steg 9: Erkännanden

Detta korta avsnitt för att ge sammanhang där jag studerar och grupperna som stöder min forskning som är fokuserad kring hybrid-perovskit solceller.

- University of the Witwatersrand, Sydafrika

- National Research Foundation (NRF), Sydafrika

- GCRF-START. Storbritannien

- Gerry (som bearbetade aluminiumspinnchucken)

Rekommenderad:

Hur man rengör nästan vilken spelkontroll som helst: 5 steg

Hur man rengör nästan vilken spelkontroll som helst: Jag har en handfull av dessa Logitech Dual Action -kontroller som jag använder för en Raspberry Pi -emulator som jag kommer att ladda upp en instruerbar för snart. över ett år), de flesta knapparna på

Förvandla nästan allt till en högtalare: 13 steg (med bilder)

Förvandla nästan vad som helst till en högtalare: Du kan göra nästan alla objekt till en högtalare med hjälp av en piezoskiva och en handfull ytterligare komponenter. Även om detta kan verka som magi, finns det faktiskt en ganska enkel teknisk förklaring. Genom att köra en piezoskiva med en förstärkare kan skivan

(nästan) Universal MIDI SysEx CC Programmer (och Sequencer ): 7 steg (med bilder)

(nästan) Universal MIDI SysEx CC Programmer (och Sequencer …): I mitten av åttiotalet startade synthtillverkare en " less is better " process som ledde till barebonesynts. Detta gjorde det möjligt att minska kostnaderna på tillverkarens sida, men gjorde lappningsprocessen tediuos om inte omöjlig för den slutliga användningen

Timing Gear and Chain Clock - Nästan gratis !: 5 steg (med bilder)

Timing Gear and Chain Clock - Nästan gratis !: Förhoppningsvis när du ändrade bilens tidinställning slängde du inte de gamla växlarna och kedjan. Jag gjorde nästan det, men min fru visade mig detta: http://www.uncommongoods.com/product/auto-timing-chain-and-gears-wall-clock $ 125 USA plus frakt.

Så här byter du ett grafikkort i nästan vilken dator som helst: 8 steg

Hur man byter ut ett grafikkort i nästan vilken dator som helst: Hej, jag heter Joseph. Jag är en datorentusiast som gillar att lära människor om datorer. Jag ska visa dig hur du byter ut ett grafikkort i en dator, så att du kan uppgradera din egen dator när du vill. Ersätter en grafik