Innehållsförteckning:

- Steg 1: Obs:

- Steg 2: Planering/design

- Steg 3: CAD

- Steg 4: Förbereda trä

- Steg 5: CAM/CNC

- Steg 6: Gör lådan

- Steg 7: Limma upp

- Steg 8: Tips: Skaffa trevliga mitrar

- Steg 9: Förbereda frontpanelen

- Steg 10: Limma och trimma

- Steg 11: Förberedelse och efterbehandling

- Steg 12: Rensa sprayfärg

- Steg 13: Bakpanel

- Steg 14: Kabeldragning

- Steg 15: Finisher / framtida förändringar

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:38.

- Senast ändrad 2025-01-23 15:10.

Jag hoppas att du gillar byggloggen för dessa vackra Padauk -högtalare som verkligen gick ihop bättre än förväntat! Jag älskar att experimentera med olika design av högtalare och kommer att prova några mer exotiska idéer i framtiden så håll utkik efter det!

för andra projekt och för att se saker som jag gör och säljer: kolla in min Instagram och Etsy här:

ETSY !!!!!

Steg 1: Obs:

Även om jag använder min CNC fr en stor del av det här projektet, skulle det mest säkert kunna uppnås med en router och en sticksåg och en geringssåg skulle hjälpa!

Steg 2: Planering/design

Jag har fascinerats av ovanliga högtalare nyligen och tänkte att jag skulle försöka mig på en lite udda konstruktion!

Traditionella högtalare tenderar att se väldigt vanliga ut med traditionella hårda träslag eller bara svarta exteriörer. Vissa är utformade typiskt för att höras men inte "ses".

Jag ville designa något unikt men inte pråligt som de hornhögtalare du brukar se på ljudprogram som kostar tusentals och tusentals dollar. Visserligen låter de otroligt men det är förutom poängen med denna övning. Jag tänker sträva efter en gedigen ljudkvalitet med drivrutiner och komponenter av god kvalitet, men du kommer inte att kunna höra gud med dessa som du säger.

Genom att använda mer exotiska lövträ som Padauk i kombination med en mer traditionell lönnlåda hoppas jag att dessa kommer att bli väldigt iögonfallande.

Steg 3: CAD

Efter några inledande skisser på papper flyttade jag in i CAD för att redogöra för min design korrekt.

Jag gick med en design där bashögtalaren är ovanför diskanten vilket ger mer 'un-usualness' till det övergripande utseendet

En enkel geringslåda med massiv panel av Padauk som baffel.

Några fina fasor kastade in för lite estetik och jag var nöjd med designen. Woofern jag hittade för detta projekt rekommenderade en viss volym kapsling och jag fick det ungefär rätt!

Steg 4: Förbereda trä

Jag hyvlade lite Padauk med maskinbearbetning och för hand för att producera två brädor som jag kunde använda för högtalarfrontarna.

Jag valde att använda mdf -backad lönn för lådan eftersom den enda lönnen jag hade var bara 10 mm tjock. Så jag laminerade den med ett ark mdf 9 mm tjockt för att få ungefär 20 mm materialtjocklek vilket var perfekt för denna konstruktion.

Steg 5: CAM/CNC

Därefter producerade jag några verktygsbanor i Fusion 360 och laddade upp dem på CNC -datorn.

CNC gjorde sedan sin magi genom att klippa ut alla delar till lådan och högtalarfrontarna som producerade mycket rött damm från padauken!

Steg 6: Gör lådan

Jag använde min geringssåg när delarna hade skurits till storleken av cnc för att klippa de 45 graders mitrarna som jag skulle använda för att montera lådan.

Jag klippte sedan kaniner runt ena kanten av lådans paneler för att acceptera bakpanelen.

Steg 7: Limma upp

Därefter var det bara att limma upp allt och använda maskeringstejp för att hjälpa mitrarna att hålla rätt ordning. Jag använde klämmor för att hålla lådan fyrkantig och när den också var platt.

Steg 8: Tips: Skaffa trevliga mitrar

Det är väldigt svårt att få helt perfekta mitrar utan en bordssåg av hög kvalitet eller bearbeta dem på något annat sätt, så ett trick jag lärde mig för att få riktigt fina mitrar och ta bort eventuella luckor vid kanten är att använda skaftet på en skruvmejsel eller något smidigt och runda för att böja ihop träfibrerna och stänga gapet. Kör bara skruvmejseln längs kanten förspänd åt ena sidan och sedan den andra så ska det stänga gapet snyggt!

Steg 9: Förbereda frontpanelen

Först klipptes en fasning runt högtalarutskärningarna som på CAD -ritningen. Jag bestämde mig sedan för att installera bashögtalaren eftersom det är lite lättare att göra det innan du limmar på frontpanelen i små högtalare.

Jag täckte föraren i ett bomullstyg med mycket låg densitet för att skydda pappershögtalarkonen under användning. Jag sträckte den hårt och skruvade in drivrutinen i frontpanelen.

Steg 10: Limma och trimma

Därefter limmade jag frontpanelen på lådan och lämnade lite överskott hela vägen runt så att jag kunde komma tillbaka med en spolad bit och få en perfekt söm mellan då frontpanelen och lådan.

Steg 11: Förberedelse och efterbehandling

Jag slipade det hela och använde sedan lite isopropanol för att rengöra dammet från träporerna. Detta gav mig också en uppfattning om hur träet skulle se ut färdigt!

Steg 12: Rensa sprayfärg

Eftersom jag redan hade installerat bashögtalaren och högtalarduken var jag tvungen att laserskära en pappersskiva för att täcka öppningen för att skydda tyget från spraylacket.

Jag använde sedan 3 lager klar akryl i det blanka formatet för att skydda högtalarna och få fram de djupa färgerna på padauken.

Efter det här försöket installerade jag några filtkuddfötter så att jag kunde stå dem för att fungera på bakpanelen.

Steg 13: Bakpanel

Bakpanelen gjordes från en enda icke-laminerad mdf-bit lönn (10 mm). CNC skär hålet för högtalarplintlådan och profilen. Jag sprang sedan biten över fasningsbiten på mitt routerbord för att få en fin kant. Panelen hålls fast med 4 skruvar men jag kan använda mer i framtiden om panelen överhuvudtaget vrider sig.

Jag limmade ett litet block på insidan av högtalarlådan för att låta skruvarna sättas in lite från kanten på bakpanelen. detta betyder att försänkningarna inte stör avfasningen.

Steg 14: Kabeldragning

Jag lödde en crossover -kondensator till diskantens positiva terminal. Jag har inte satt in en induktor för bashögtalaren än eftersom den inte har kommit än men jag kommer att löda in den när den kommer.

Jag kopplade sedan ihop allt med en tjock koppartråd med massor av trådar. Jag lödde sedan upp kopplingsboxen och skruvade fast den på bakpanelen.

Här är en länk till en crossover -kalkylator:

Steg 15: Finisher / framtida förändringar

Jag lade till en bit skum på insidan av bakpanelen direkt bakom bashögtalaren för att minska återhämtande ljudvågor som stör woofern. Jag är ingen ljudingenjör men det här verkade logiskt för mig. Jag tänker göra mer forskning om höljesdesign i framtiden!

Jag la till lite skumtätning för att täta bakpanelen och skruvade sedan fast den!

Och det är det gjort !!

Det här har jag lärt mig och kan komma att förändras:

- Jag lägger till induktorn för crossover när den kommer.

- Jag kommer förmodligen att använda lite vaddering för att stoppa höljet lite och dämpa ljudet och hjälpa till med låg prestanda. (?)

- Att använda lönn laminerad med mdf sparade mycket pengar på material och gav bra resultat

Jag är väldigt nöjd med hur de blev i allmänhet! Tack för att du läste och håll utkik för nästa build!

Rekommenderad:

Gör ditt eget solid state -relä: 4 steg (med bilder)

Skapa ditt eget halvledarrelä: I det här projektet kommer vi att titta på halvledarreläer, ta reda på hur de fungerar och när vi ska använda dem och i slutändan skapa vårt eget DIY Solid State -relä. Låt oss börja

Ansluter bearbetning och Arduino och gör 7 segment och servo GUI -kontroller: 4 steg

Ansluta bearbetning och Arduino och göra 7 segment och servo GUI -kontroller: För vissa projekt måste du använda Arduino eftersom det ger en enkel prototypplattform men visning av grafik i seriell bildskärm av Arduino kan ta ganska lång tid och är till och med svårt att göra. Du kan visa grafer på Arduino Serial Monitor

Gör en Air Raid Siren med motstånd och kondensatorer och transistorer: 6 steg (med bilder)

Gör en Air Raid Siren med motstånd och kondensatorer och transistorer: Detta prisvärda Air Raid Siren DIY-projekt är lämpligt för att undersöka självoscillationskrets som består av bara motstånd och kondensatorer och transistorer som kan berika din kunskap. Och den är lämplig för National Defense Education for Kids, i

8 Reläkontroll med NodeMCU och IR -mottagare med WiFi och IR -fjärrkontroll och Android -app: 5 steg (med bilder)

8 Reläkontroll med NodeMCU och IR -mottagare med WiFi och IR -fjärrkontroll och Android -app: Styrning av 8 reläväxlar med nodemcu och IR -mottagare via wifi och IR -fjärrkontroll och Android -app. Fjärrkontrollen fungerar oberoende av wifi -anslutning. HÄR ÄR EN UPPDATERAD VERSIONKLICK HÄR

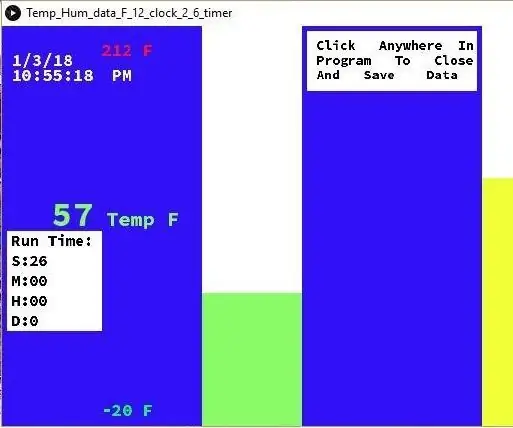

Temperatur och fuktighet Display och datainsamling med Arduino och bearbetning: 13 steg (med bilder)

Temperatur- och luftfuktighetsvisning och datainsamling med Arduino och bearbetning: Intro: Detta är ett projekt som använder ett Arduino -kort, en sensor (DHT11), en Windows -dator och ett bearbetningsprogram (ett gratis nedladdningsbart) för att visa temperatur, luftfuktighetsdata i digital och stapeldiagramform, visa tid och datum och kör en räkningstid