Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:46.

- Senast ändrad 2025-01-23 15:11.

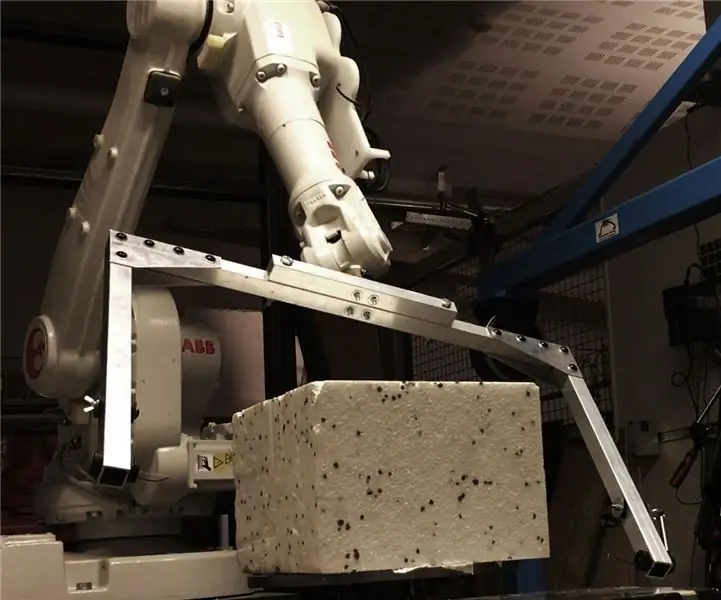

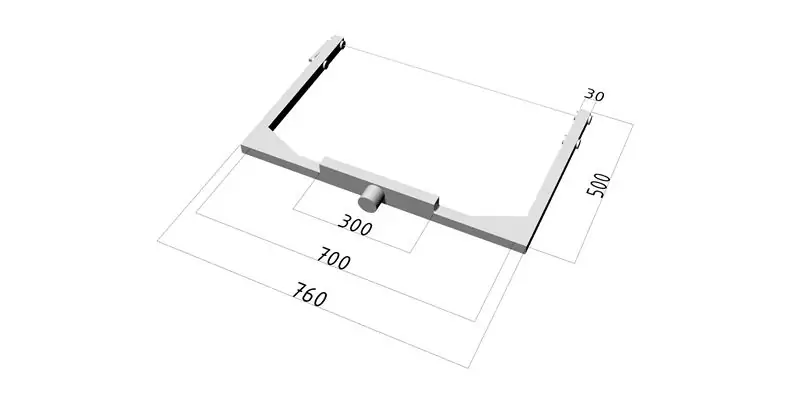

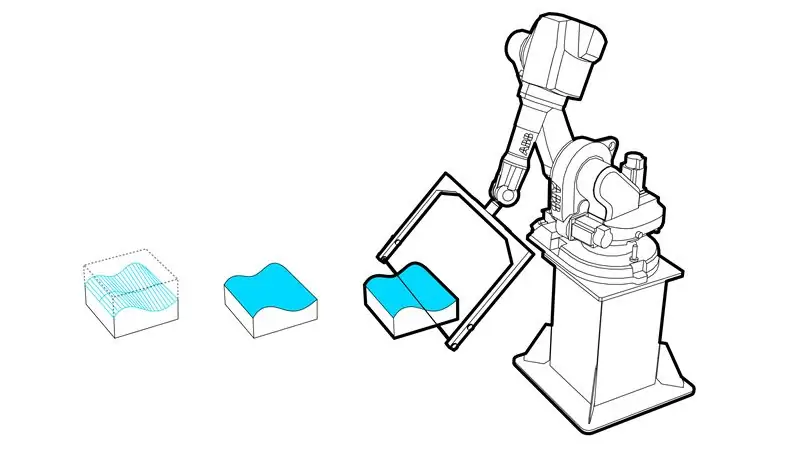

Som en del av mitt examensarbete på KADK i Köpenhamn har jag utforskat het trådskärning och robottillverkning. För att testa denna tillverkningsmetod har jag gjort en het trådfäste för robotarmen. Tråden måste sträcka sig över 700 mm, men materialet hade stått emot kraften att dra tråden genom skummet och vara tillräckligt lätt för robotens maximala nyttolast på 10 kg. Aluminium valdes på grund av dess höga styrka / viktförhållande. Verktyget väger bara 2,5 kg och är byggt för att vara modulärt så att om en större eller mindre bredd eller längd krävs senare kan delar bytas in genom att skruva loss muttrarna och bultarna som håller ihop dem.

Steg 1: Material

Material

- 30x30mm fyrkantig aluminiumrör, 2 meters längd

- 2 mm aluminiumplatta, 100x300 mm

- 5 mm plywood, 50x150 mm

- 2 x 10 mm bultar (för området som fästs på robotarmen)

- 10 x 4 mm bultar (för hörnstagen)

- 1 x 4 mm bult (för att fästa vingmuttern som håller fast tråden)

- Ögonbult (för att fästa fjädern som håller fast den heta tråden)

- Muttrar i storlek för att matcha bultarna

- Vingmutter (för att säkra den heta tråden)

- Brickor i storlek för att matcha bultar

- Vår

- Isolerad kopparkabel, 5 meter lång

-0-30V DC / 0-16 Amp strömförsörjning (eller liknande)

- 'Schunk' manuell verktygsväxlare (eller annan robotverktygsväxlare)

Verktyg:

- Multi Axis Robotic Arm (ABB, KUKA etc) med max nyttolast över 2,5 kg

- Metallskärmaskin eller bandsåg

- Pillar Drill (en borrmaskin kan också fungera) med en mängd borr från 2 mm till 10 mm

- Cirkelsåg som är lämplig för skärning av metall

3D -modell:

- Du kan hitta en nedladdning för en.3dm -filmodell av designen nedan, den kan öppnas i Rhino 3D eller AutoCAD

Steg 2: Skärning

Aluminiumslangen måste vara dimensionerad för att matcha måtten ovan, eller så kan du anpassa den för dina egna ändamål. Slangen kan skäras med en cirkelsåg som är lämplig för metall, jag rekommenderar att du använder ett hårdmetallblad. För att göra det enklare att skära kan du smörja din aluminium med etanol. För att skapa dina hörnstagar kan du klippa ut denna form av din aluminiumplatta med en metallskärmaskin eller bandsåg som är lämplig för metall.

Steg 3: Borrning

För att hitta platserna för hålen att borra kan du se monteringsfotot, platserna för dina hål och specifika storlek på rör kan variera beroende på din användning. Du kan använda en pelare eller vanlig borrmaskin. Jag skulle mäta och markera hålplatsen med penna först. Då skulle jag rekommendera dig att göra en "grop" med hjälp av en mittstans och en hammare för att göra ett litet inslag för att styra borrkronan till rätt plats under borrningen. Du bör också överväga att använda ett smörjmedel som etanol för att göra det lättare att skära.

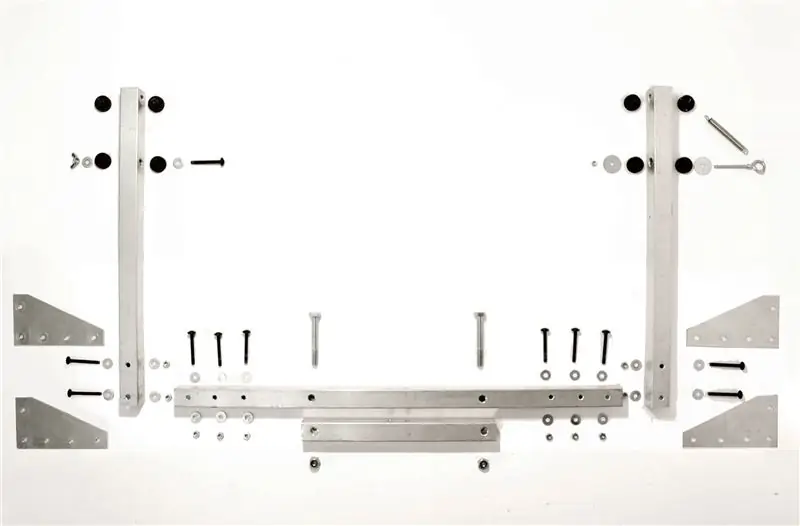

Steg 4: Montering

Placeringen av dina hål och specifik storlek på bitar kan variera, men det viktiga är att ha minst två bultar genom varje bit aluminiumrör vid hörnstagen och de två rörstyckena som ansluts till robotarmen. Jag rekommenderar att du använder brickor för att öka kraftfördelningen mer lika vilket gör ditt verktyg mer robust och också sänker toleranser och ökar bearbetningsnoggrannheten.

Det är viktigt att isolera den heta tråden från verktygets struktur så att du kan använda sekvensen av delarna som visas ovan för att göra det. Min metod innefattade laserskärning av plywoodproppar, men du kan också använda korkar från en vinflaska eller annat icke -ledande material med liknande effekt. Pluggarna rymmer en ögonbult med en fjäder i ena änden och vingmutter i den andra, dessa används för att säkra den heta tråden på plats. När du använder en varm trådskärare expanderar tråden så det är viktigt att ha en fjäder för att dra åt den lösa tråden. Kablar för att driva den heta tråden kan placeras snyggt inuti aluminiumröret, så se till att trycka igenom dessa innan du skruvar ihop verktyget.

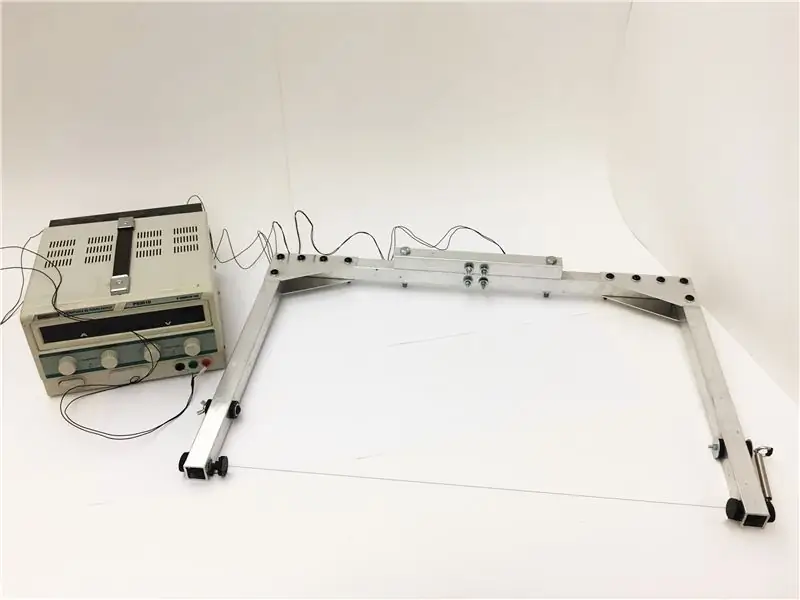

Steg 5: Testning

För tråden har jag använt 0,25 mm nikromtråd eftersom den är hög resistiv, du kan prova andra trådar som rostfritt stål eller konstantan. För att testa din heta trådskärare bör du ansluta dina kablar till strömförsörjningen, slå på den och sakta öka spänningen. Du bör kunna känna hur tråden värms upp, när den verkar tillräckligt varm kan du använda en skumbit för att se om den skär igenom. Om det gör det då bra gjort! Om inte, försök att justera inställningarna på din strömförsörjning eller överväga att prova en annan kabel.

Steg 6: Verktygsbana

ABB 1600 robotarmen programmerades i Rhino with Grasshopper med hjälp av plugin-modulen 'Robots' av Vicente Soler. Insticksprogrammet låter dig skapa verktygsbanor som kan laddas på robotens hårdvara. Skriptet som skapas tar 2 kurvor och delar punkterna längs kurvan och drar linjer mellan dessa punkter. Linjerna däremellan är de områden där den heta tråden kommer att passera, högre indelningar i punkter på kurvorna kommer att skapa en högre trohet på ytan.

Steg 7: Bearbetning

Efter att verktygsbanan har exporterats från Grasshopper kan vi ladda upp den till robotarmen med RobotStudio från ABB (detta kommer att vara annorlunda om du använder ett annat märke av robotarm). Vid programmeringen av verktygsbanan visade det sig att in- och utgångsrörelser in och ut ur skummet bör vara vinkelräta mot ytan för att skapa ett jämnt snitt. Det konstaterades också att en skärhastighet på 12 mm per sekund med 30 volt som driver trådtemperaturen skulle skapa en jämn och konsekvent skärning, men denna kombination av hastighet och trådtemperatur skulle dämpas för olika materialstorlekar.

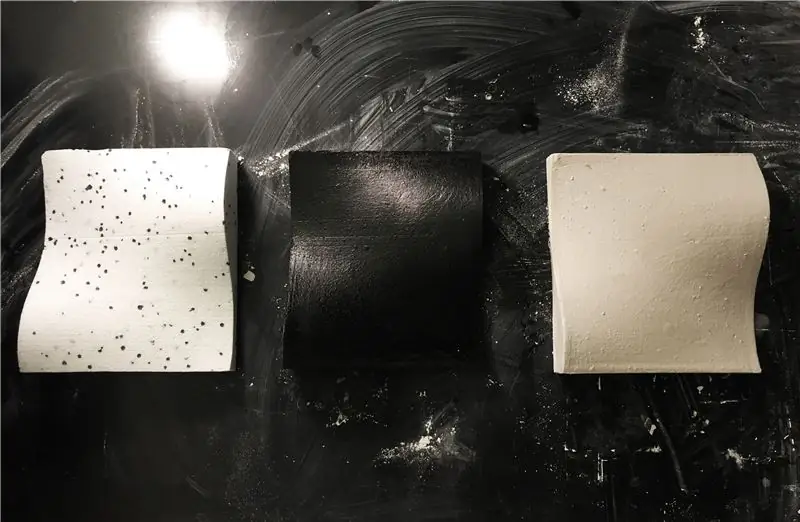

Steg 8: Gjutning (valfritt)

Det finns många användningsområden för det här verktyget, men för mina studier har jag använt skumbitarna som formar, så här är en uppfattning om vad du kan använda det här verktyget till. Skumstycket användes som en form för att skapa en panel av gips. Denna skumbit var bunden med MDF och G-klämmor, sedan hälldes gips i formen och fick torka. Panelen avformas sedan och kan antingen lämnas att torka eller sättas i en ugn för att torka snabbare. Panelen kan målas, behandlas eller lämnas som den är.

Rekommenderad:

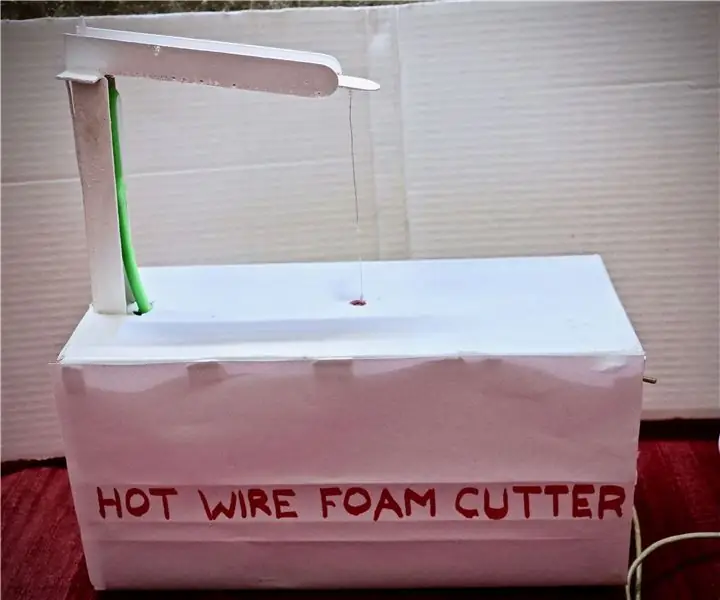

Hot Wire Foam Cutter: 6 steg

Hot Wire Foam Cutter: Hur man gör din egen Hot Wire Cutter

D4E1 PET Cutter (Artmaker02): 9 steg (med bilder)

D4E1 PET Cutter (Artmaker02): Vad gör denna flaskskärare? Denna maskin skär återvunna plastflaskor (PET) i ringar eller spiraler med en uppvärmd kniv i ett säkert hölje som kan användas säkert av alla. Varför gjorde vi detta och vem är det för? Vi är en grupp av industriella D

Hur man ändrar vanliga Hot Wheels till R/C Hot Wheels: D: 6 steg (med bilder)

Hur man ändrar vanliga Hot Wheels till R/C Hot Wheels: D: Sedan jag var liten älskar jag Hot Wheels Cars. Det gav mig inspiration för designfantastiska fordon. Den här gången överträffade de sig själva med Star War Hot Wheels, C-3PO. Jag vill dock mer än att bara skjuta eller resa på ett spår, jag bestämde mig,”L

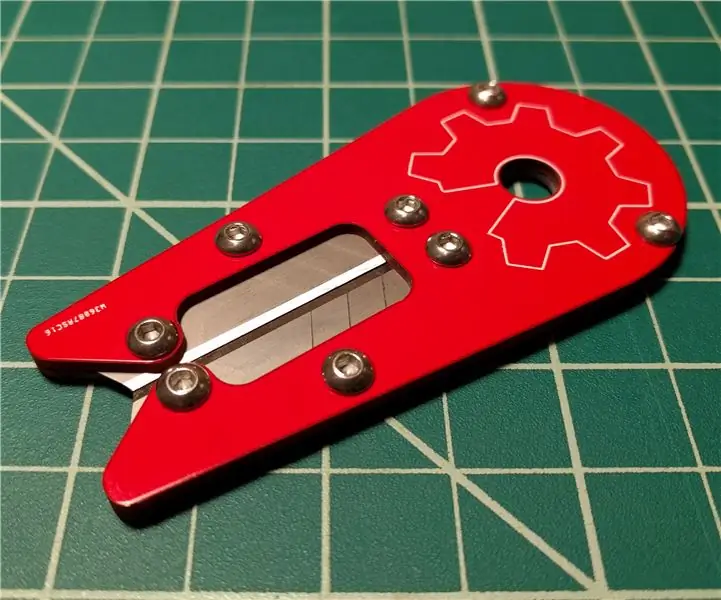

Wire Wrapping Wire Stripper: 4 steg (med bilder)

Wire Wrapping Wire Stripper: Detta är en Wire Wrapping Wire stripper som kan resultera mycket användbart för att bygga prototyper. Den använder skärblad och vågen har tillverkats med överkomliga prototyp -PCB. Att beställa kretskort för projekt hemma är mycket ekonomiskt och enkelt

Hur man gör kretsar med en Roland CAMM Sign Cutter: 6 steg

Hur man gör kretsar med en Roland CAMM Sign Cutter: Etsning av PCB hemma skapar mycket giftigt kemiskt avfall, men det kan fortfarande vara skönt att slippa skicka iväg för ett PCB. Denna instruerbara handlar om hur man använder en Roland vinylskärare för att göra en vinylskuren krets. Material som behövs: CAMM-1 Servo GX