Innehållsförteckning:

- Steg 1: Fusion360 -filer

- Steg 2: Skriv ut test och installation

- Steg 3: 3D -utskrift på ett konduktivt tygspår

- Steg 4: Testa konduktivitet

- Steg 5: Skriva ut på olika ytor

- Steg 6: Test för flera utskrifter

- Steg 7: Läsmotstånd

- Steg 8: Fäst igen snaps med konduktiv epoxi

- Steg 9: Slutsats och nästa steg

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:46.

- Senast ändrad 2025-01-23 15:11.

Av rachelfreirewww.rachelfreire.com Följ mer av författaren:

Om: designer, läder ninja, tech explorer, ruiner av manikyr Mer om rachelfreire »

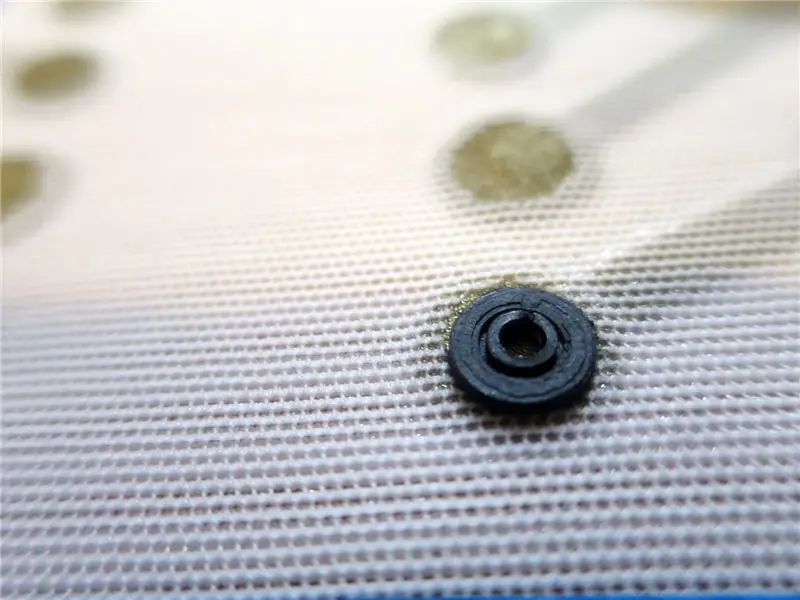

Detta instruerbara dokument dokumenterar mitt första försök att 3D -skriva ut konduktiva snäpp på tyget. Jag ville 3D -skriva ut en kvinnlig snap som skulle anslutas till en vanlig metallhane snap.

Filen modellerades i Fusion360 och skrevs ut på en Makerbot Rep2 och en Dremel med Black Magic 3D ledande grafen PLA.

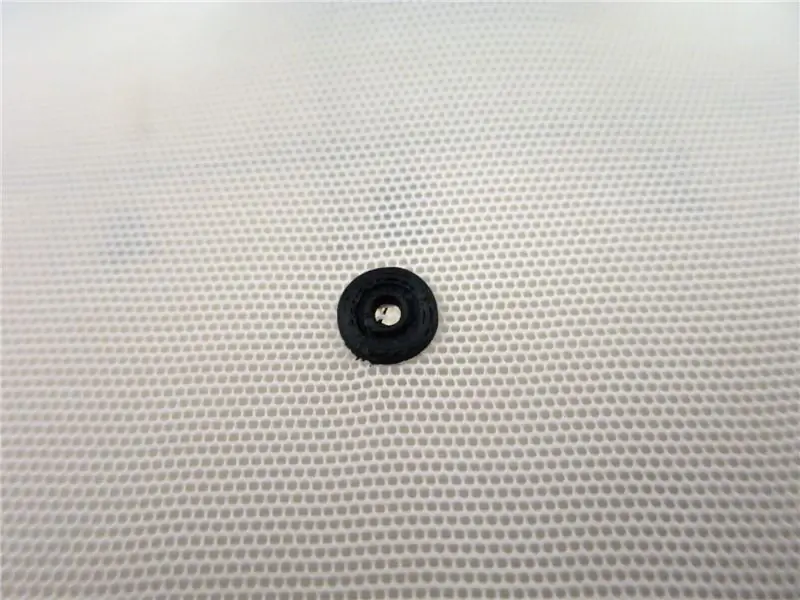

Snäpparna är YKK "Snapet" öppna tappsnäppar (storlek 12L) och är 7,5 mm breda. De används ofta av eTextiles -praktiker eftersom de är de minsta tillgängliga. Du kan köpa dem i olika storlekar från olika leverantörer, men de verkar vara en standardiserad design. Köp storlek 12 här.

Mitt mål är att utforska sätt att göra ett plagg som är ledande och stretchigt och helst inte använder några hårda metaldelar. Att göra kontakter som är kompatibla med befintliga köpbara snaps gör det lättare att testa och iterera.

Detta test fungerade förvånansvärt bra och filen är värd att skriva ut, men den behöver definitivt mycket mer tweaking. För tillfället kan den skrivas ut och testas som den är, men är definitivt ett bevis på konceptet snarare än en fullt fungerande snap som kan skrivas ut på ett tillförlitligt sätt t.ex. PLA tenderar att krympa, och snaps har en begränsad livslängd.

Om du skriver ut den här filen kan du lämna en kommentar och berätta dina resultat !!

Fler bilder här:

Dessa undersökningar är en del av ett större projekt som heter Second Skin, en prototypdräkt för eTextiles. Jag kommer att ladda upp alla filer, mönster och dokumentation när de är färdiga. Du kan följa projektet här eller via min webbplats:

Du bör också kolla in Rewear av Lara Grant. Hon har arbetat med ett modulärt system för wearables baserat på en brödbräda med snaps 3D -tryckt på tyg. Hon har också fokus på hållbarheten hos dessa tekniker, vilket jag också ser som en integrerad del av deras framtida utveckling. Vi kommer snart att integrera våra experiment i en dedikerad etextilkontaktwebbplats, så se till att kolla in Laras webbplats och Instructables också!

Steg 1: Fusion360 -filer

Filen modellerades ganska snabbt med Fusion360.

Jag tog så många mått som möjligt från en befintlig snap och gjorde en grov design. Eftersom snäppet är så litet gjordes några av de inre proportionerna med hjälp av gissningar och kommer därför att behöva mer lek.

Länk för att ladda ner aktuell version här:

Filen som bifogades denna instruktionsbok var mitt första försök. Det fungerade ganska bra. Den länkade filen (ovan) tweakades, vilket gjorde basen av snapet mer solid. tanken är att det skulle hjälpa det att hålla sig bättre till tyget. Även om detta hjälpte något, är båda filerna fortfarande värda att testa om du vill skriva ut en version av detta. Jag hade framgångar och misslyckanden med båda.

Jag kommer också att påpeka att jag är en total Fusion-nybörjare och fick ninjahjälp med att finjustera filen från JON-A-TRON. Du bör helt och hållet kolla in hans 3D -utskriftskurser!

Om du vill använda större snaps (till exempel 15 mm som är vanligare) skulle jag förvänta mig att den här filen kan ändras och skrivas ut i rätt dimensioner och också kommer att snappa till större versioner av denna snap -design. Jag har inte provat det här ännu eftersom jag försöker göra allt så litet som möjligt.

Dessa metallfickor är fantastiska, men ofta är matrisen svår att hitta. Jag använder Prym vario tång för att applicera snaps för hand och det är svårt att hitta snäppmatrisen för att passa. Så jag gjorde en utskrivbar fusionsfil för 12L Snapets;) Återigen är den inte perfekt eftersom 3D -utskrifter tenderar att krympa och förvrängas och så småningom gå sönder. Men jag har precis skrivit ut nya när detta händer! Filer fästs för insidan (kontaktdelen) och utsidan (ringfäste) munstycke. Den ena är en bråkdel större än den andra. Om du använder dem på fel sätt kommer klämman att fastna i munstycket.

Steg 2: Skriv ut test och installation

Denna första snap trycktes av Lara Grant. Hon arbetar med ett liknande projekt för att göra ett snäpptyg och har en bra instruktion om 3D -utskrift på tyg. Du bör också kolla in hennes wearables -klasser

Det är Black Magic 3D -grafenfilament och trycktes på en Makerbot Rep 2 med utskriftstemperatur och extruder inställd på 220 °

Vi har båda testat en teknik där du skriver ut ett baslager av glödtråd, pausar maskinen för att sätta in tyg och fortsätter utskriften. Det betyder att glödtråden smälter runt tyget och skapar en tätning. Du kan se detta i den andra bilden; det finns glödtråd på undersidan av tyget. Detta lager trycktes på sängen först, sedan pausades skrivaren och tyget sattes in. Skrivaren avbröts sedan och utskriften fortsatte.

Det fungerade fantastiskt! Första försöket att använda filen som jag hade gjort 10 minuter tidigare.. Och det knäppte till och med riktigt tätt!

Denna snap du ser här trycktes på powernet. Det är ett material jag använder mycket och använder för det relaterade projektet Second Skin som använder stretchkretsar. Det är 4 -vägs stretch och används för underkläder och danskläder. Det fungerar bra eftersom det är ett fint syntetmask. Det är vanligtvis tillverkat av polyamid så glödtråden smälter ytan och fäster bra på den. Glödtråden kan också smälta in i och runt ytan av själva det mikrofina nätet.

Powernet har god draghållfasthet och om den spänns med tejp när du lägger den på sängen så fastnar den inte av extrudern.

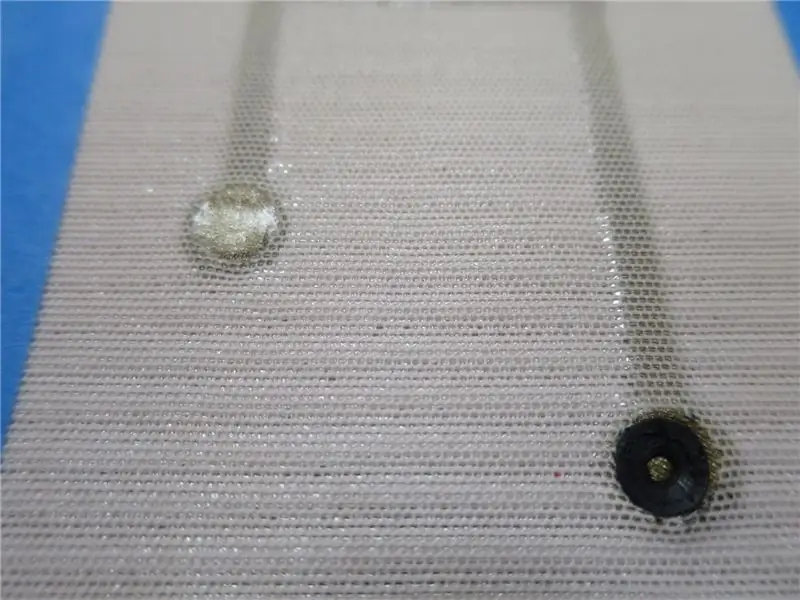

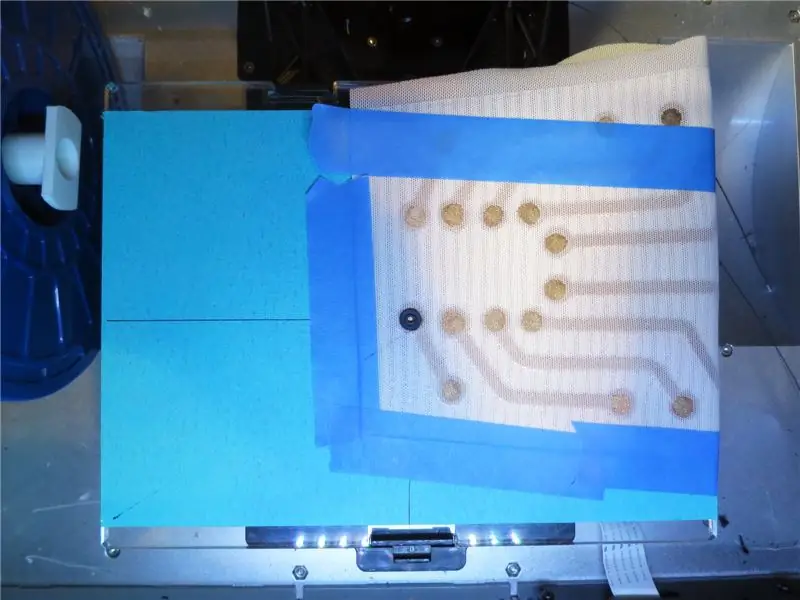

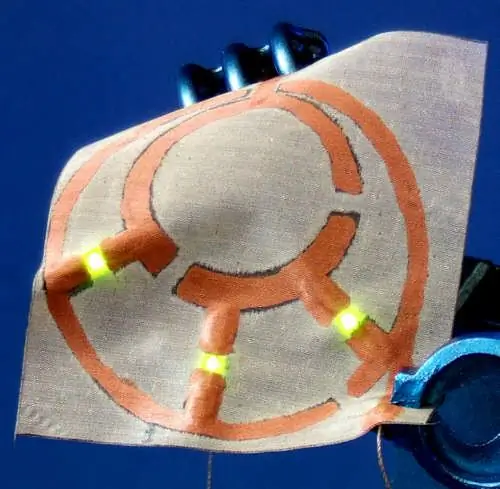

Steg 3: 3D -utskrift på ett konduktivt tygspår

Detta lysande tyg är en stretchjersey som är stickad med ledande spår. Jag tror att det är trolldom av Hannah Perner-Wilson och Mika Satomi från Kobakant och är skräddarsydd. Jag fick några på eTextiles summercamp och vi bestämde att det här skulle vara bra för att testa den elektriska anslutningen mellan tyg och tryck.

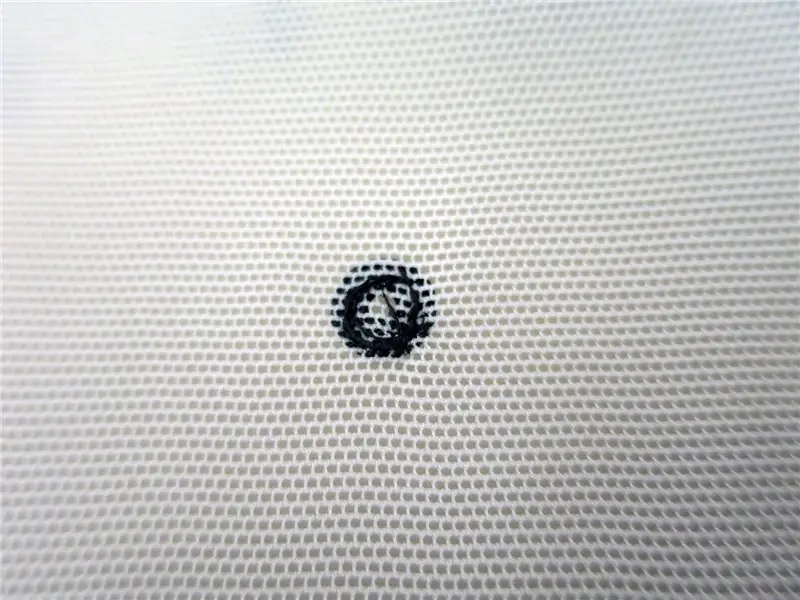

Det är jerseytyg och det ser ut som att fibrerna var belagda innan de vävdes, snarare än att den ledande beläggningen trycktes på efter tillverkning. Det är för tjockt för att skriva ut genom ytan (som i det tidigare testet) eftersom glödtråden inte skulle ansluta på samma sätt som det gör genom hålen i kraftnätet.

Vi ställde in Makerbot för att skriva ut rakt ovanpå tyget. vad du ser ovan är det första testtrycket på detta material.

Många olika människor har testat 3D -tryck på tyg, och det verkar skilja sig beroende på tryckets art, material och maskiner som används. De flesta framgångar verkar innebära maskor eftersom väven är lös och filamentet kan sjunka genom tyget för att skapa en bindning.

Vissa sänker skrivarens munstycke. Detta krossar extrudern i tyget och tvingar in glödtråden i fibrerna men kan dra materialet. Ett annat alternativ är att höja extruderns utgångspunkt för att starta utskriften, vilket innebär att du skär ut utskriften på ett sådant sätt att det börjar strax över tjockleken på tyget. Jag föreställer mig att detta skulle fungera bra om ditt tyg var tjockt. Eftersom vårt är ganska tunt och plant skrev vi ut direkt på materialet med standardinställningarna, bara stängde av flottarna och eventuellt stöd.

Det fungerade vackert! Detta kan ha berott på olika faktorer:- ytan på det här specifika tyget var perfekt för att trycket skulle kunna fästa- extrudern råkade just ha den perfekta temperaturen vid denna tidpunkt (denna filament kan vara mycket inkonsekvent)- gudarna av 3D -utskrift var på gott humör och vi hade super tur

Uppenbarligen behöver detta mer test.

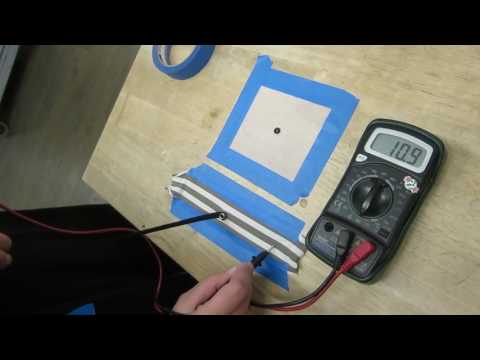

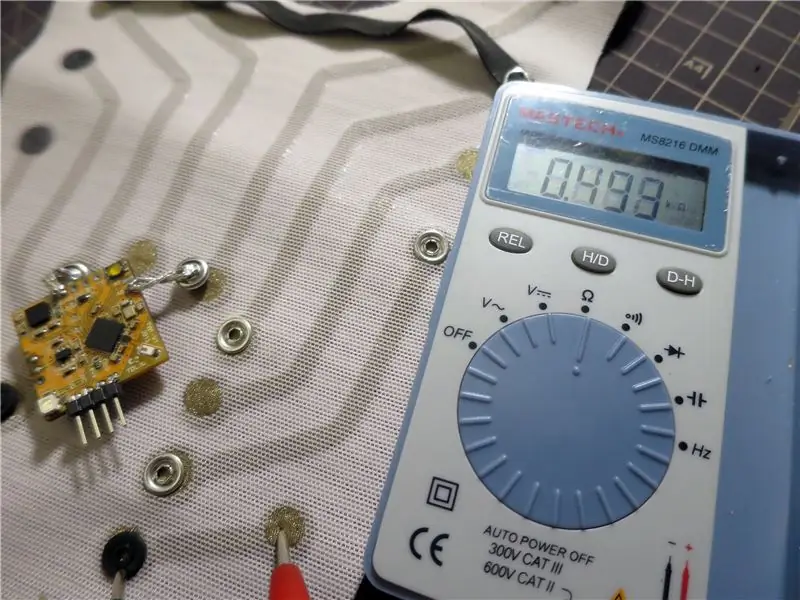

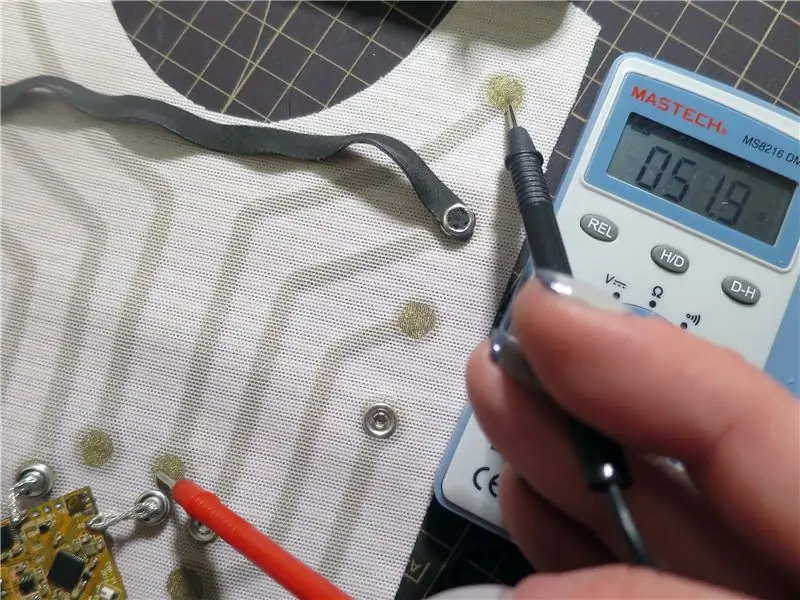

Steg 4: Testa konduktivitet

Detta test använde en stretch eTextile -kontakt tillverkad med Karl Grimm ledande tråd. Inuti den svarta kontakten finns en sicksack av ledande tråd isolerad av tyglager på vardera sidan. Varje ände har en manlig snapet. Alla dessa material har ganska låg motståndskraft.

Motståndet över 30 cm -kontakten, genom snäppet och över cirka 8 cm ledande tyg verkar vara cirka 10 ohm. Detta var överraskande och verkade förbli ganska stabilt även när det sträcktes. Jag är inte säker på att detta är en korrekt och repeterbar läsning!

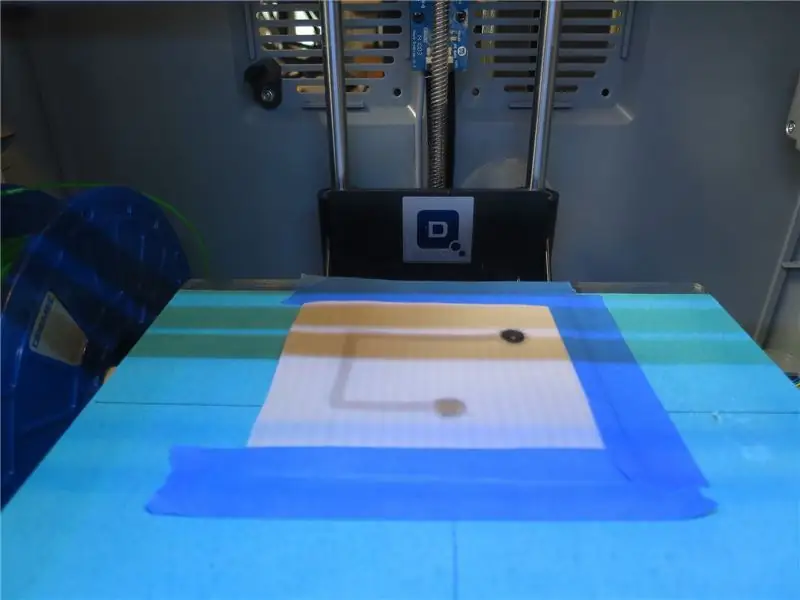

Steg 5: Skriva ut på olika ytor

Därefter bestämde jag mig för att försöka skriva ut på en Dremel. Detta beror främst på att Makerbot hade en väsande passform, men variationen är alltid bra. Återigen sattes utskriftstemperaturen och extrudern till 220 °

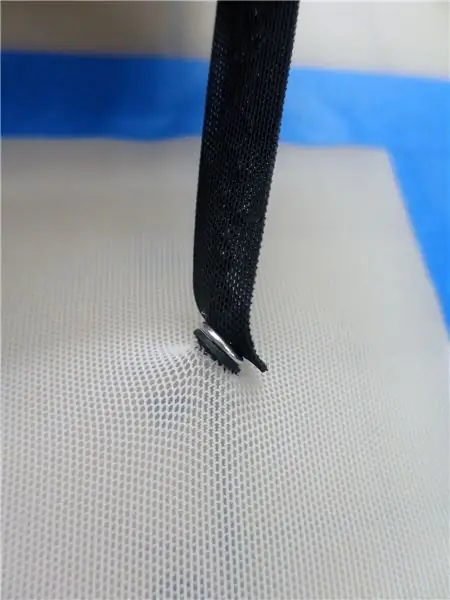

Jag har arbetat med sammanbundna, isolerade, stretchiga ledande spår för eTextiles. Dessa tyger använder bundna textilskikt med Bemis SewFree -fusion, en superfin värmebindande film. Det betyder att tygproven var tjockare än de tidigare testerna. De ledande spåren är isolerade inuti powernet -tyg och har endast ändarna exponerade som runda dynor.

När jag först skrev ut filen med standardinställningar krossade den i tyget och förvrängde utskriften. Du kan se resultatet i den första bilden. Snäppet fungerade inte den här gången.

Jonathon visade mig hur jag skär filen i Cura och höjer extruderns startposition med 0,4 mm.

För nästa test lade jag också till ett lager SewFree -bindning på ytan som jag skulle skriva ut på. Detta var för att se om detta gjorde någon skillnad för hur trycket höll sig.

Det fungerade initialt riktigt bra, som du kan se på den sista bilden. Tyvärr efter ett par snäpp lossnade snäppet från tyget och föll av.

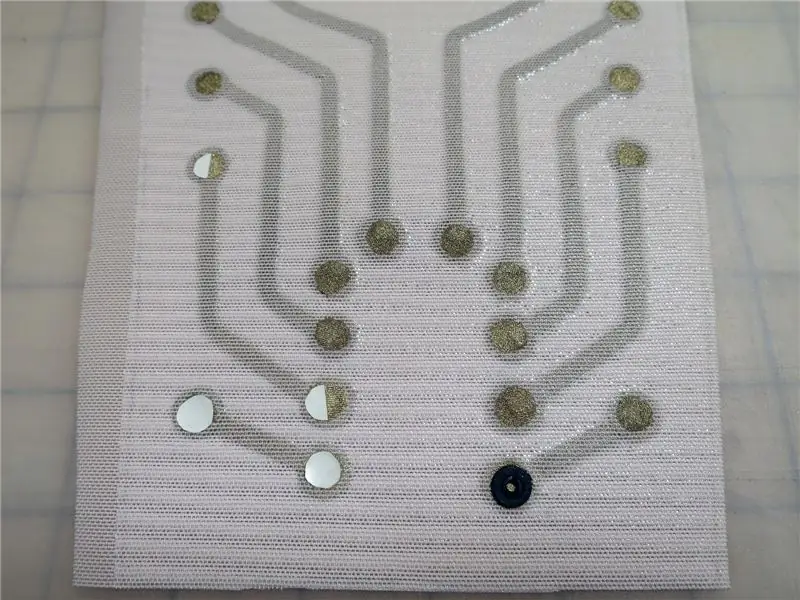

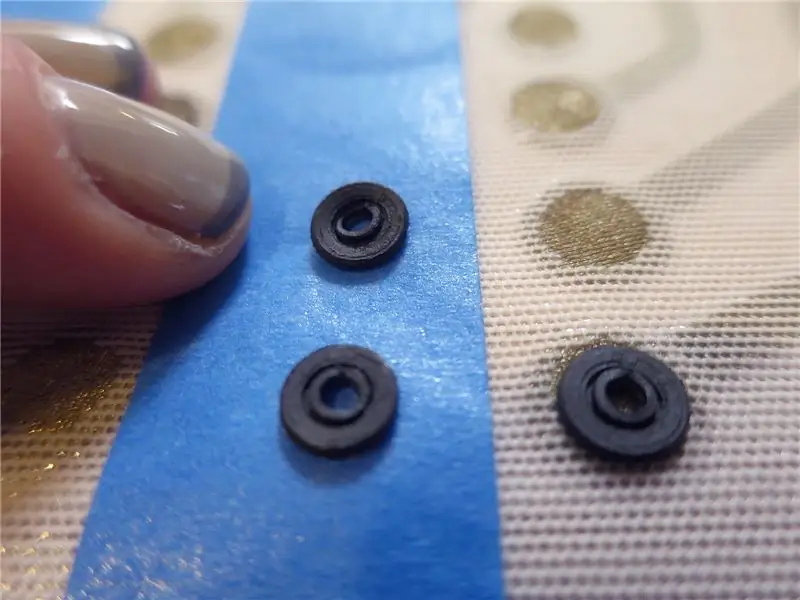

Steg 6: Test för flera utskrifter

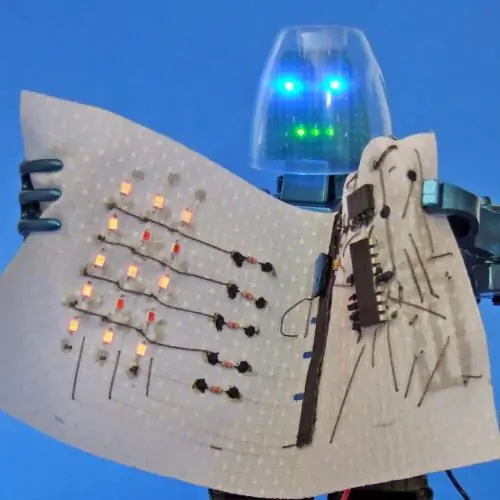

Jag försökte sedan skriva ut flera snaps för att se hur strömmen flödade genom två snaps i vardera änden av ett ledande spår. Eftersom jag bara hade en fungerande snap på det föregående testet kunde jag inte kontrollera. Kanske utskriften Lara hade gjort tidigare var en lycka.. Jag gjorde en snabb panel för att prova flera utskrifter.

Eftersom detta var ett test bestämde jag mig för att skriva ut varje snap individuellt, snarare än att försöka skriva ut flera snaps på ett tygstycke.

Tre skäl: 1. Jag ville inte investera tid i att göra en layoutfil eftersom tygkretsen jag skrev ut på gjordes oprecist2. Utskrifterna misslyckas ofta 3. Jag ville inte att skurkfilament skulle dra över tyget

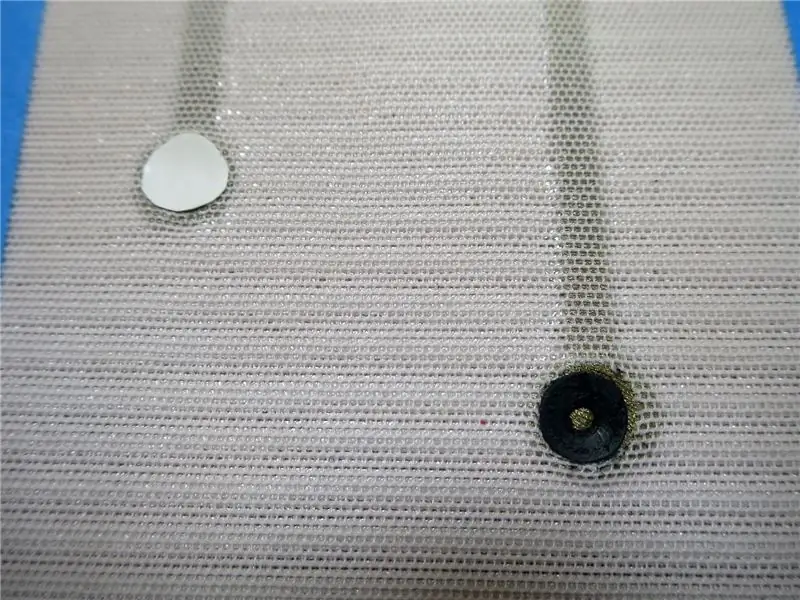

Jag radade varje snap upp till en centraliserad punkt och skrev ut dem en efter en. Var och en kom perfekt ut.

Jag lade till SewFree -fusion till några av de ledande kuddarna. Du kan se detta på bilderna som vita cirklar och halvcirklar. Detta är pappersunderlaget som blir avskalat. Jag lämnade den på så det är lättare att se på bilderna. Jag trodde att det skulle vara bra att se hur sammansmältningen påverkade vidhäftningen över samma tryck. De blev alla ganska lika. De flesta fastnade, och några föll av. Vet inte varför, men jag antar att det beror på små skillnader i tjockleken på tygskiktet. De trycktes alla i snabb följd på samma skrivare med samma inställningar.

motståndet över ett 15 cm ledande spår genom två resistiva snaps var cirka 50 ohm. Detta gjordes direkt efter utskrift och verkade superledande, så vi behövde fler tester.

Steg 7: Läsmotstånd

De avläsningar jag tog från bilderna tycktes skilja sig mycket. Detta förändrades också med tiden.

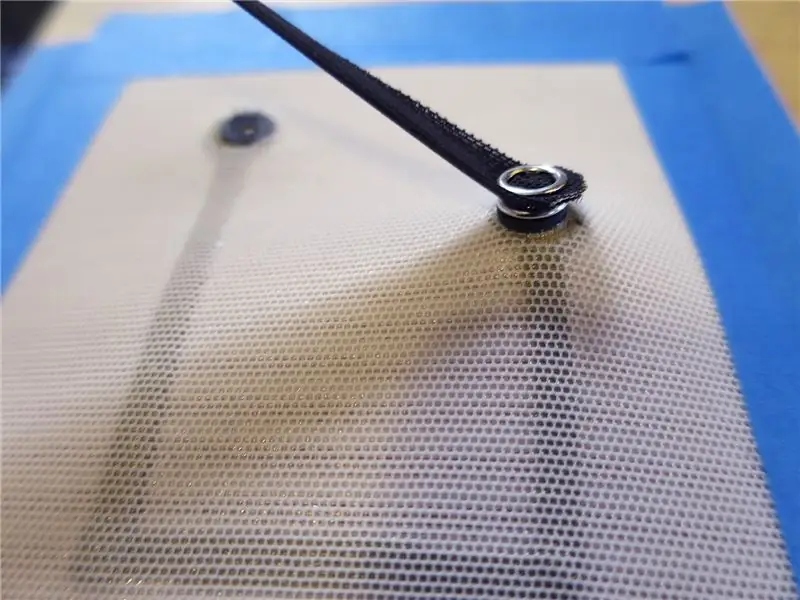

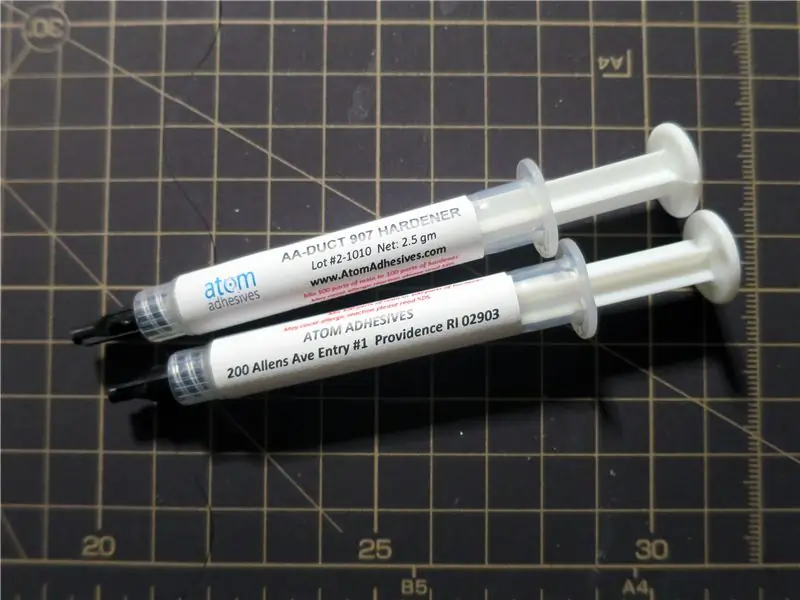

Steg 8: Fäst igen snaps med konduktiv epoxi

Några av snapsna föll av efter lite användning. De anslöt sig inte så bra till det tätt bundna materialet som med de tidigare testerna.

Vid det här laget är det värt att undersöka ett annat alternativ: kan snaps skrivas ut och sedan fastna på tyget efteråt.

Det kan vara sant att snaps kan skrivas ut på vissa tyger men måste limas på andra. Detta kan fortfarande vara ett fungerande alternativ.

Jag använde konduktiv epoxi och limmade tillbaka två av snäpparna för att se om limmet kan binda och leda tillförlitligt.

Tyvärr höll detta sig inte alls bra till tyget. Epoxin är ganska krita och gillar inte det täta syntetmaterialet. Även om limmet tillät en liten mängd ström att flöda, föll snapsarna av efter en snap.

Steg 9: Slutsats och nästa steg

Denna snap -design fungerade riktigt bra för ett första test. Den snäpps säkert, kan leda en liten mängd ström och är ett bra bevis på konceptet.

Tyvärr gav de inte konsekvent konduktivitet. Vissa var ok och andra fungerade inte alls. Det verkar vara ett problem att använda tätt vävt tyg, så det här fungerar inte så bra för mina bundna tyger. Att använda mer öppen väv som tröjan, och särskilt powernet verkar vara det bästa alternativet. Problemet med det är att ju mindre tät ett tyg är, desto sämre är konduktiviteten för etextiler.

Det finns en hel del praktiska problem med PLA. Det tenderar att deformeras och krympa. Några av snapsna fungerade omedelbart, vissa behövde några inledande tvångsstängningar innan de kommer att följa, till synes att sträcka ut trycket lite. Vissa verkade för små för att knäppa överhuvudtaget.. Det hela var lite inkonsekvent.

Jag har också läst att konduktiviteten hos dessa material kan förändras med tiden. I det här fallet skulle jag säga att trycket i själva snäppet kan påverka detta. Körning av ström genom snäppet kan permanent öka motståndet. Detta kommer definitivt att innebära fler tester.

Det finns en ganska bra översikt över Black Magic 3D -filament här

Jag vill använda denna snap idé i en handskedesign. Jag vill hitta ett sätt att göra avtagbara kontakter för sträckningssensorer. Tanken skulle vara att denna snap -fil kan integreras direkt i en 3D -tryckt sensor för att ansluta den till en krets.

I granskningen tyckte jag att denna process var intressant och informativ. Det är inte tillräckligt stabilt för att ge konsekventa mätbara resultat och jag skulle vilja utforska vidare i mer kontrollerade experiment.

Om du försöker något av dessa tryck, vänligen lämna en kommentar!

Rekommenderad:

Gör elektroniskt ljud med ledande gips: 9 steg (med bilder)

Gör elektroniskt ljud med konduktivt gips: Efter blorggggs projekt om ledande silikonkrets bestämde jag mig för att satsa på mitt eget experiment med kolfiber. Det visar sig att en form gjuten av kolfiberinfunderad gips också kan användas som ett variabelt motstånd! Med några kopparstavar och

Ledande lim och ledande tråd: Gör en LED -display och en tygkrets som rullar upp: 7 steg (med bilder)

Ledande lim och ledande tråd: Gör en LED -display och en tygkrets som rullar ihop: Gör egna ledande tyger, tråd, lim och tejp och använd dem för att göra potentiometrar, motstånd, switchar, LED -displayer och kretsar. Använd konduktivt lim och ledande tråd kan du göra LED -skärmar och kretsar på alla flexibla tyger.

Ledande tyg: Gör flexibla kretsar med en bläckstråleskrivare .: 4 steg (med bilder)

Ledande tyg: Gör flexibla kretsar med en bläckstråleskrivare .: Extremt flexibla och nästan transparenta kretsar kan tillverkas med ledande tyger. Här är några av de experiment jag har gjort med ledande tyger. De kan målas eller ritas på med resist och sedan etsas som ett vanligt kretskort. C

Angelina smältbara fibrer med ledande tråd: 11 steg (med bilder)

Angelina smältbara fibrer med ledande tråd: En metod för att fästa ledande tråd på tyg. Vill du ha fler eTextile How-To DIY eTextile-videor, handledning och projekt? Besök sedan The eTextile Lounge

Hur man syr med ledande tråd med Diana Eng: 10 steg (med bilder)

Hur man syr med ledande tråd med Diana Eng: Kombinerar elektricitet och mode! Svårighetsgrad: Fortfarande lärande Tidslängd: 45 minuter Material: plagg för sömnad, ledande tråd, sax, två lysdioder, CR2032 klockbatteri, BS7 batterihållare, försvinnande bläckpenna , nåltång, r