Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:44.

- Senast ändrad 2025-01-23 15:11.

För några veckor sedan fick jag en inbjudan i sista minuten att delta i ett PhabLabs Hackathon på Science Center Delft i Nederländerna. För en entusiastisk hobbyist som jag, som normalt bara kan lägga en begränsad tid på att pyssla, såg jag detta som ett utmärkt tillfälle att schemalägga lite tid för att förvandla en av mina många idéer, inom ramen för Hackathon: Photonics, till ett verkligt projekt. Och med de fantastiska faciliteterna i Makerspace vid Science Center Delft var det helt omöjligt att tacka nej till denna inbjudan.

En av de idéer jag redan hade ett tag relaterat till fotonik var att jag ville göra något med Persistence of Vision (POV). Det finns redan massor av exempel tillgängliga online hur man bygger en grundläggande POV -skärm med några grundläggande komponenter: mikrokontroller, gammal fläkt/hårddisk/motor och en sträng av lysdioder anslutna vinkelrätt mot axeln på den roterande enheten. Med en relativt enkel installation kan du redan skapa en imponerande tvådimensionell bild, t.ex.:

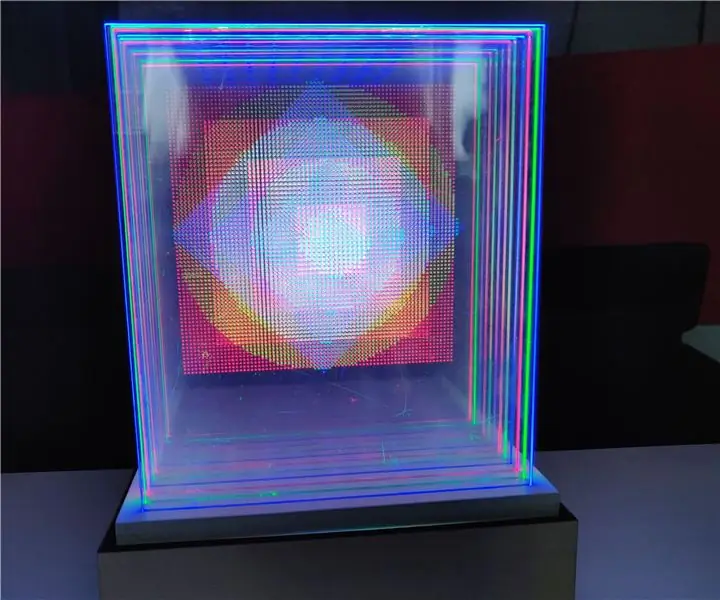

En annan variant av POV -skärmar ansluter en sträng av lysdioder parallellt med axeln för den roterande enheten. Detta resulterar i en tredimensionell cylindrisk POV-display, t.ex.:

Istället för att ansluta strängen av lysdioder parallellt med axeln för den roterande enheten kan du också böja strängen av lysdioder. Detta kommer att resultera i en sfärisk (jordklot) POV-skärm, t.ex.. Här är några exempel på sådana volymetriska 3D POV -skärmar som jag använde som inspiration för detta specifika projekt:

- https://www.instructables.com/id/PropHelix-3D-POV-…

- https://github.com/mbjd/3DPOV

- https://hackaday.io/project/159306-volumetric-pov-…

- https://hackaday.com/2014/04/21/volumen-the-most-a…

Eftersom skaparna av exemplen ovan gav mycket användbar information, var det mycket meningsfullt att remixa delar av sina projekt. Men eftersom ett Hackathon ska vara utmanande bestämde jag mig också för att bygga en annan typ av volymetrisk 3D POV -skärm. Några av dem använde rotorer och massor av varmt lim för att hålla komponenterna från att flyga runt. Andra skapade anpassade kretskort för sitt projekt. Efter att ha granskat några av de andra 3D POV -projekten såg jag plats för lite”innovation” eller introducerade några utmaningar för mig själv:

- Utan tidigare erfarenhet av att skapa anpassade kretskort och på grund av tidsbegränsningen för Hackathon väljer jag att följa en mer grundläggande prototyp. Men i stället för att skapa verkliga rotorer var jag nyfiken på hur en sådan volymetrisk 3D POV -skärm skulle se ut när man använder en cylinder byggd av lager av akrylplast.

- Ingen användning eller minimal användning av varmt lim för att göra enheten mindre farlig

Steg 1: Material och verktyg som används

För motorstyrenheten

- Arduino Pro Micro 5V/16Mhz

- Litet brödbräda

- 3144 Hall Effect Switch Sensor

- Magnet med diameter: 1 cm, höjd: 3 mm

- Vippströmställare - MTS -102

- 10K Potentiometer

- Dupont Jumper Wires

- 16 x M5 -muttrar

- LCD -displaymodul med blå bakgrundsbelysning (HD44780 16 × 2 tecken)

- 10K motstånd - Dra upp motstånd för Hall Effect Sensor

- 220 Ohm motstånd - För att kontrollera kontrasten på LCD -skärmen

- Gängad stångdiameter: 5 mm

- Plywood, Tjocklek: 3 mm

För plattformsbasen

- Träbit (250 x 180 x 18 mm)

- Mean Well - 12V 4.2A - Växelströmförsörjning LRS -50-12

- Nätkabel 220V

- DC -DC trådlös omvandlare - 5V 2A (sändare)

- Turnigy D2836/8 1100KV Borstlös Outrunner -motor

- Turnigy Plush 30amp Speed Controller W/BEC

- Kopplingsplintar

- 12 x M6 -muttrar för att säkra plattformen med hjälp av gängstängerna med en diameter på 6 mm.

- 3 x M2-bultar (18 mm längd) för att fästa bultadaptern till den borstlösa motorn

- 4 x M3 -muttrar och bultar för att fästa den borstlösa motorn på träskrotet

- Gängad stångdiameter: 6 mm (4 x längd 70 mm)

- Gängad stångdiameter: 4 mm (1 x längd 80 mm)

- Plywood, Tjocklek: 3 mm

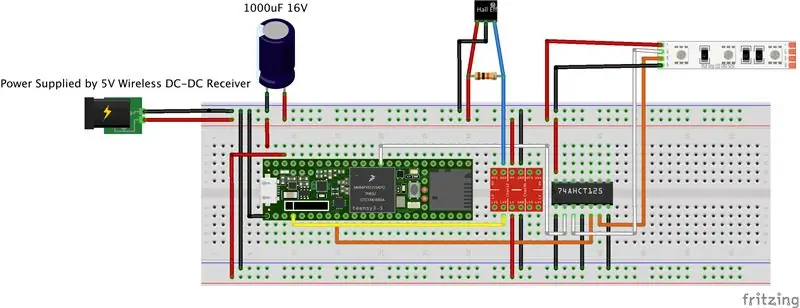

För det roterande höljet

- DC -DC trådlös omvandlare - 5V 2A (mottagare)

- 3D -tryckt påskruvad adapter (PLA -filament, vit)

- Tonåring 3.6

- IC 74AHCT125 Quad Logic Level Converter/Shifter (3V till 5V)

- 10K motstånd - Dra upp motstånd för Hall Effect Sensor

- 1000uF 16V kondensator

- Gängad stångdiameter 4 mm

- Magnet med diameter: 1 cm, höjd: 3 mm

- Plywood, Tjocklek: 3 mm

- Plywood, Tjocklek: 2 mm

- Akrylark, tjocklek: 2 mm

- Stålstångsdiameter: 2 mm

- Muttrar och bultar

- 0,5 meter ledstrip APA102C 144 leds / meter

Verktyg som används

- Merlin Laserskärare M1300 - Laserskärande plywood och akrylark

- Ultimaker 2+ för 3D -utskrift av skruvadapter

- Lödstation och lödning

- Bordsborr

- Skruvmejslar

- Plyers

- Hammare

- Bromsok

- Bågfil

- Skiftnycklar

- Krympslang

Programvara som används

- Fusion 360

- Ultimaker Cura

- Arduino IDE och Teensyduino (innehåller Teensy Loader)

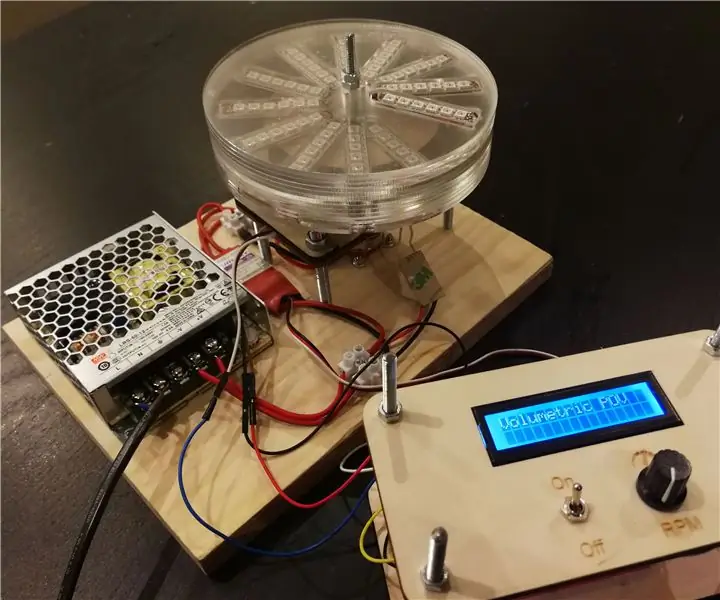

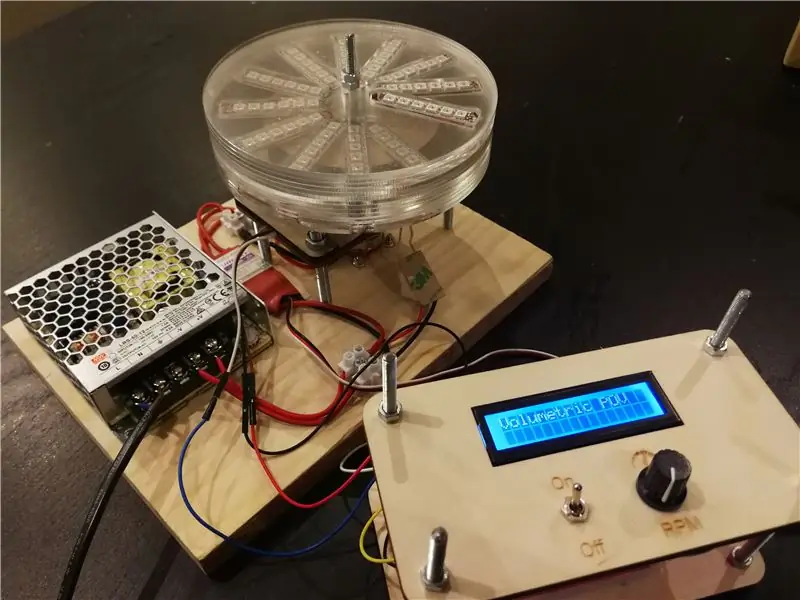

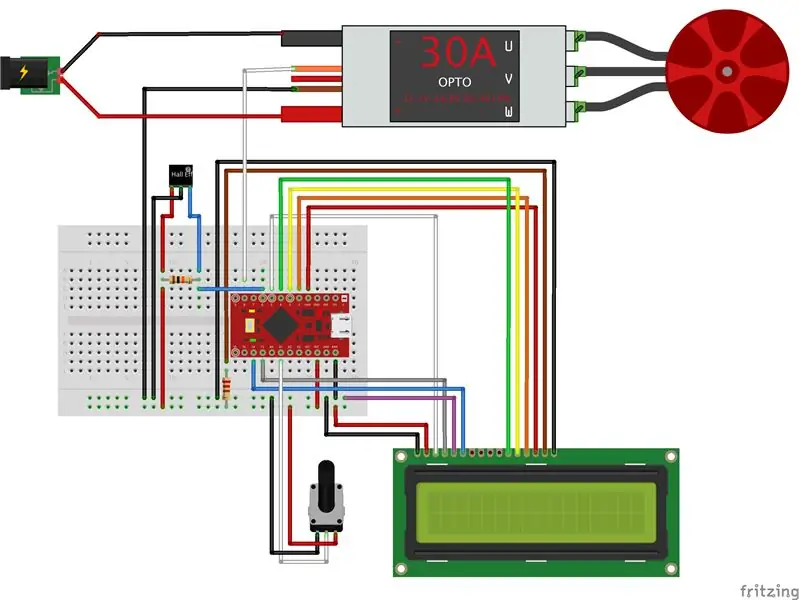

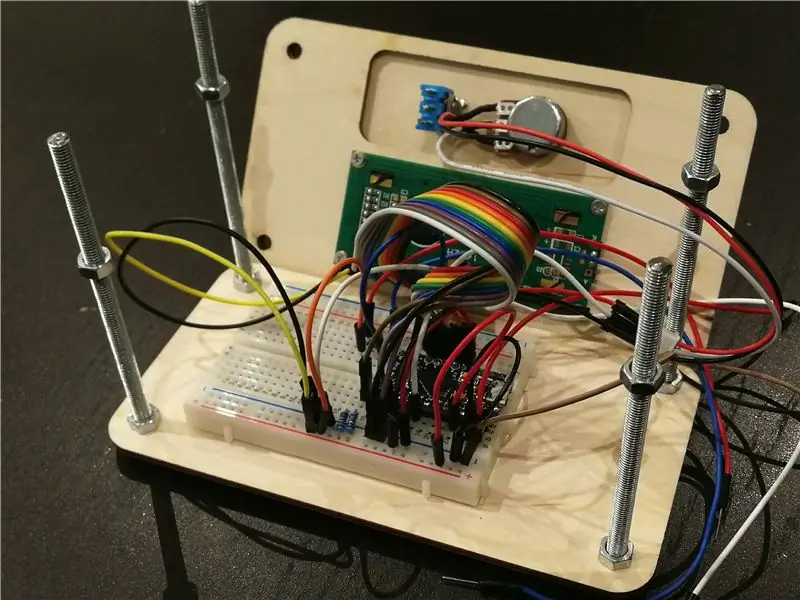

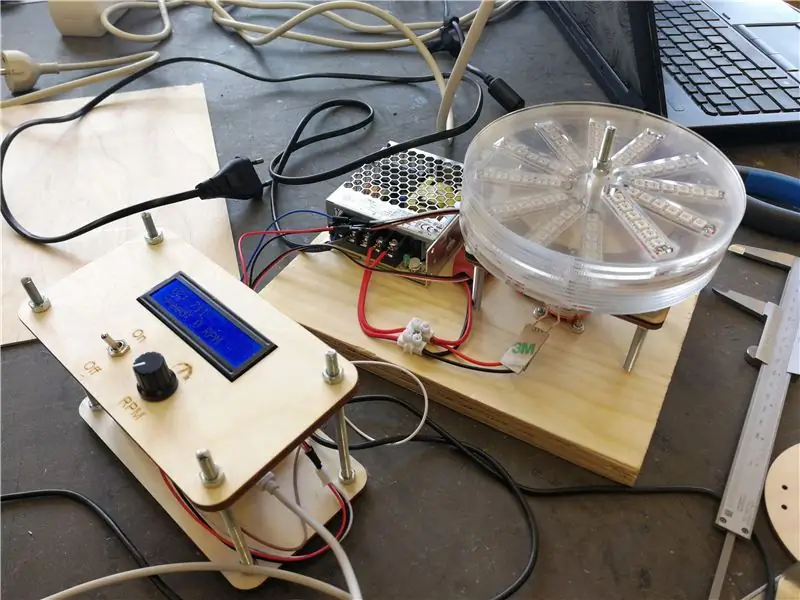

Steg 2: Motorstyrenhet för att reglera rotationshastigheten

Motorstyrenheten skickar en signal till Turnigy Electronic Speed Controller (ESC) som kommer att styra antalet varv som tillhandahålls av den borstlösa motorn.

Dessutom ville jag också kunna visa de faktiska rotationerna per minut av POV -cylindern. Det är därför jag har bestämt mig för att inkludera en hall -effektsensor och en 16x2 LCD -skärm till motorstyrenheten.

I den bifogade zip -filen (MotorControl_Board.zip) hittar du tre dxf -filer som gör att du kan lasera en basplatta och två topplattor för motorstyrenheten. Använd plywood med en tjocklek av 3 mm. De två topplattorna kan placeras ovanpå varandra så att du kan skruva in 16x2 LCD -skärmen.

De två hålen i topplattan är avsedda för en på/av -omkopplare och en potentiometer för att styra den borstlösa motorns hastighet (jag har inte kopplat på/av -omkopplaren själv än). För att konstruera motorstyrenheten måste du såga gängstången med en diameter på 5 mm i 4 bitar av önskad höjd. Med de 8 M5 -muttrarna kan du först fästa basen. Sedan fäst jag den lilla brödbrädan på bottenplattan med hjälp av det tvåsidiga klistermärket som medföljde brödbrädan. Den bifogade schemat visar hur du ska koppla komponenterna så att det kan fungera med källkoden (MotorControl.ino) bifogad detta steg. Jag har använt ett 10K uppdragningsmotstånd för hallsensorn. Ett 220 Ohm -motstånd fungerade tillräckligt bra för att göra texten synlig på LCD -skärmen.

Var noga med att isolera stiften på hall -effektsensorn med värmekrymprör, precis som visas på bilderna. Hallsensorns korrekta funktion är beroende av en magnet som placeras i det roterande fodralet i steg 3.

När kabeldragningen är klar kan du säkra de två topplattorna med LCD -skärmen, omkopplaren och potentiometern med återigen 8 M5 -muttrar som visas på bilderna.

I väntan på modellen på din motor som används kan du behöva justera följande kodrad i filen MotorControl.ino:

gas = map (averagePotValue, 0, 1020, 710, 900);

Denna kodrad (rad 176) kartlägger positionen för 10K potentiometern till signalen för ESC. ESC accepterar värde mellan 700 och 2000. Och när motorn jag använde för detta projekt började vända runt 823 begränsade jag motorns varvtal genom att begränsa maxvärdet till 900.

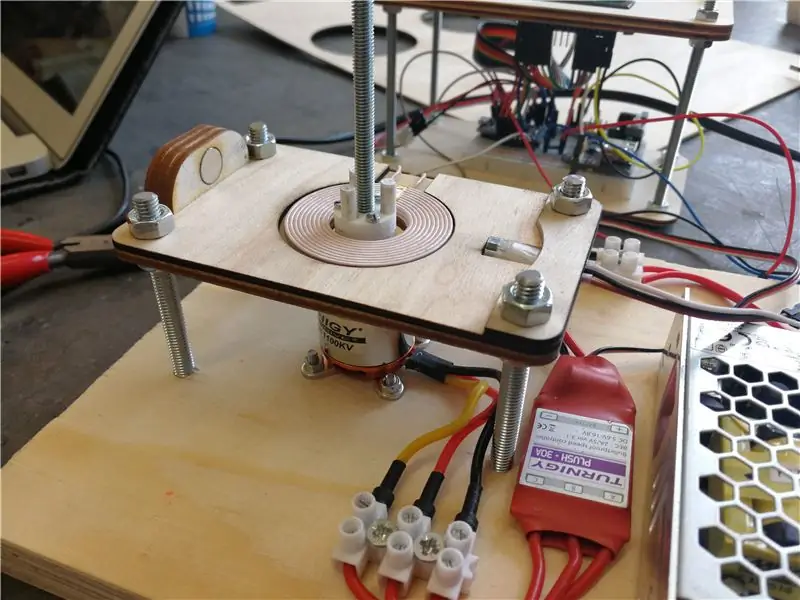

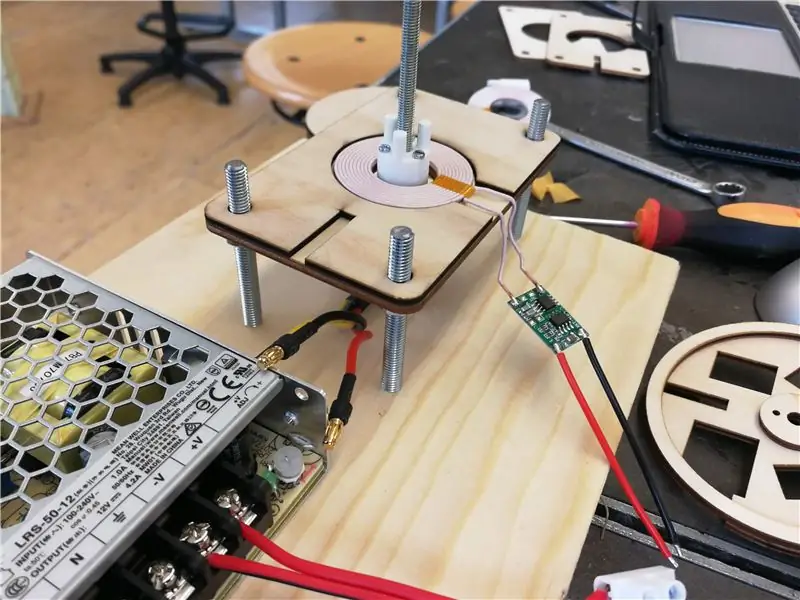

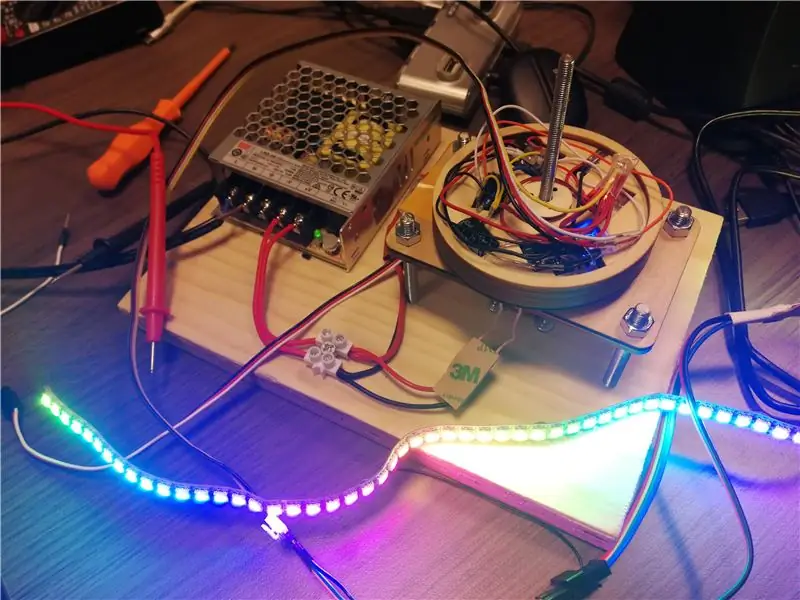

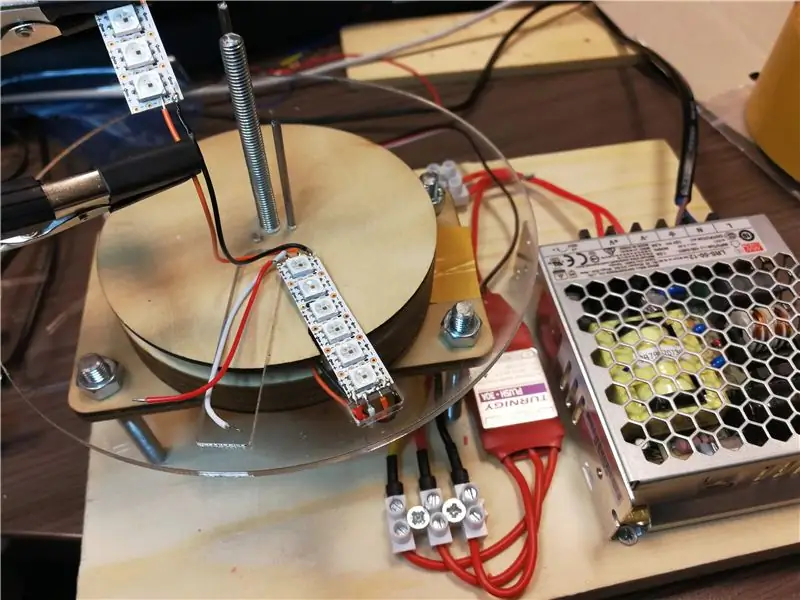

Steg 3: Bygg plattformen för trådlös sändningskraft

Numera finns det i princip två sätt att driva enheter som måste rotera: glidringar eller överföra ström trådlöst via induktionsspolar. Eftersom glidringar av hög kvalitet som stöder höga varvtal tenderar att vara mycket dyra och mer benägna att slita, valde jag det trådlösa alternativet med en 5V trådlös DC-DC-omvandlare. Enligt specifikationerna ska det vara möjligt att överföra upp till 2 ampere med en sådan omvandlare.

Den trådlösa DC-DC-omvandlaren består av två komponenter, en sändare och en mottagare. Observera att kretskortet som är anslutet till den sändande induktionsspolen är mindre än det som tar emot.

Själva plattformen är byggd med en bit träskrot (250 x 180 x 18 mm).

På plattformen skruvade jag på Mean Well 12V nätaggregat. 12V-utgången är ansluten till ESC (se schemat i steg 1) och kretskortet för den sändande delen av den trådlösa DC-DC-omvandlaren.

I den bifogade Platform_Files.zip hittar du dxf -filerna för att laserskära plattformen av plywood med en tjocklek av 3 mm:

- Platform_001.dxf och Platform_002.dxf: Du måste placera dem på varandra. Detta skapar ett infällt område för den överförande induktionsspolen.

- Magnet_Holder.dxf: Laserskär denna design tre gånger. En av de tre gånger, inkludera cirkeln. I de andra två laserskärningarna: ta bort cirkeln från att skäras. Efter skärning, limma ihop de tre bitarna för att skapa en hållare för en magnet (diameter 10 mm, tjocklek: 3 mm). Jag använde superlim för att limma magneten i magnethållaren. Se till att du klistrar rätt sida av magneten på hållaren eftersom halsensorn bara fungerar med ena sidan av magneten.

- Platform_Sensor_Cover.dxf: Detta stycke hjälper dig att hålla hallsensorn ansluten till motorstyrenheten på plats som visas på den första bilden.

- Platform_Drill_Template.dxf: Jag använde den här biten som en mall för att borra hålen i träbiten. De fyra större 6 mm hålen är för de stödjande gängstavarna med en diameter på 6 mm för att stödja plattformen. De 4 mindre hålen är för att fästa den borstlösa motorn i träskrotet. Det största hålet i mitten krävdes för axeln som stack ut ur den borstlösa motorn. Eftersom bultarna för motorn och gängstängerna för plattformen måste fästas på botten av plattformen, är det nödvändigt att förstora dessa hål några mm djupt för att muttrarna ska passa in.

Tyvärr stack axeln på den borstlösa motorn ut från "fel" sida för detta projekt. Men jag kunde vända axeln med hjälp av följande instruktion som jag hittade på Youtube:

När motorn och stödstavarna är fästa kan plattformen konstrueras med hjälp av laserskärningsplattformen. Själva plattformen kan säkras med 8 M6 -muttrar. Magnethållaren kan limmas på plattformen vid gränsen som visas på den första bilden.

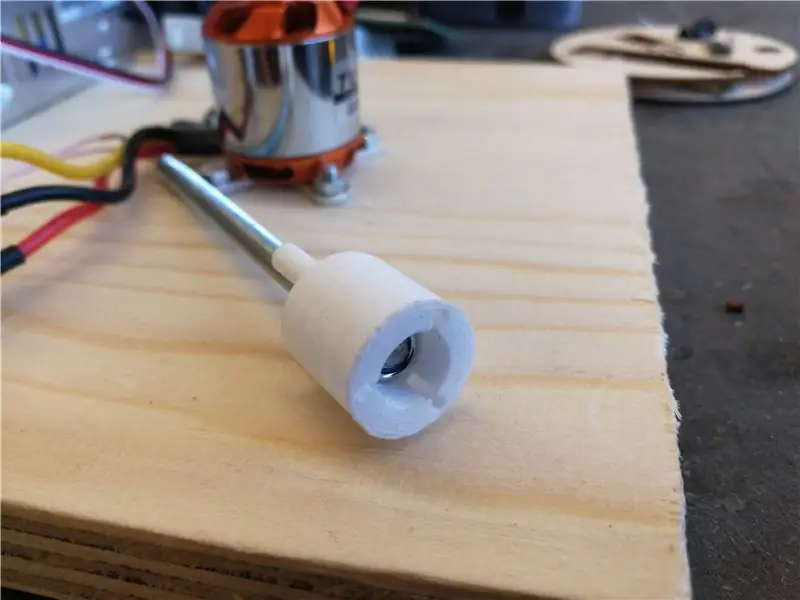

Den bifogade filen "Bolt-On Adapter.stl" kan skrivas ut med en 3D-skrivare. Denna adapter är nödvändig för att fästa en gängad stång med en diameter på 4 mm på den borstlösa motorn med 3 x M2 -bultar med en längd på 18 mm.

Steg 4: Roterande hölje

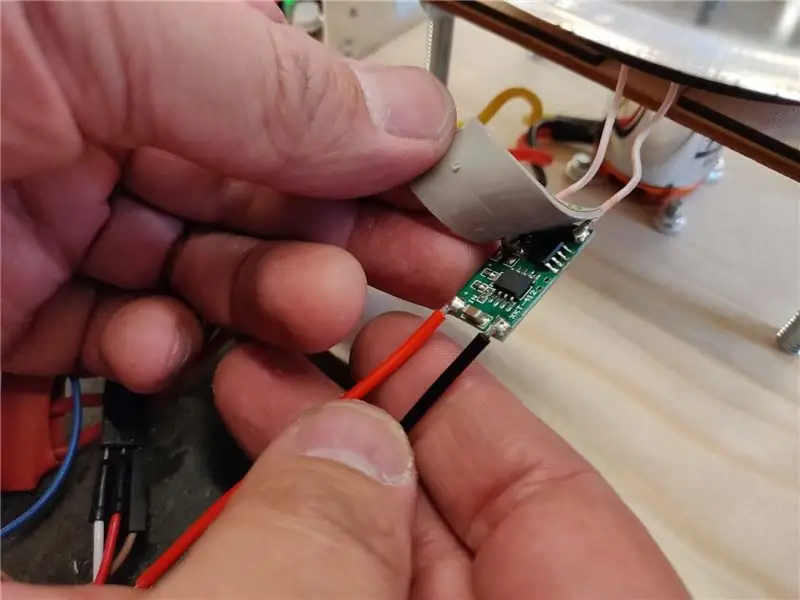

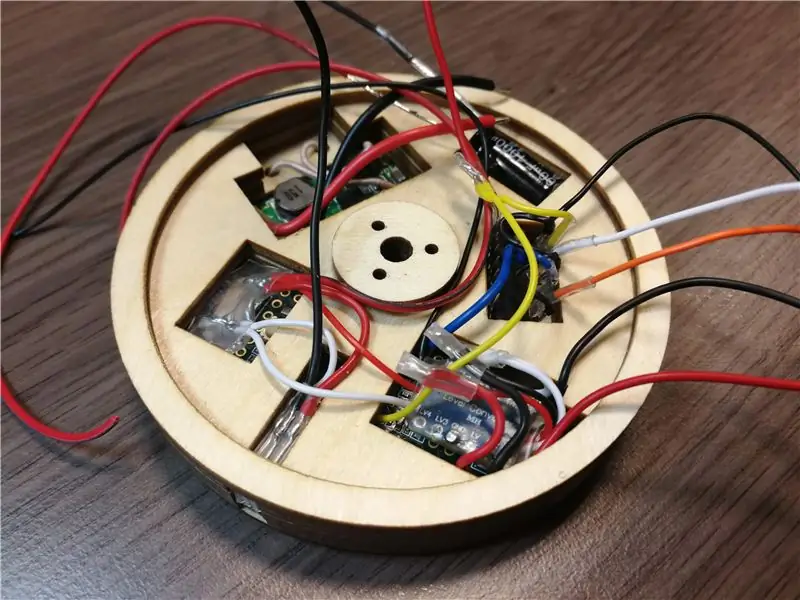

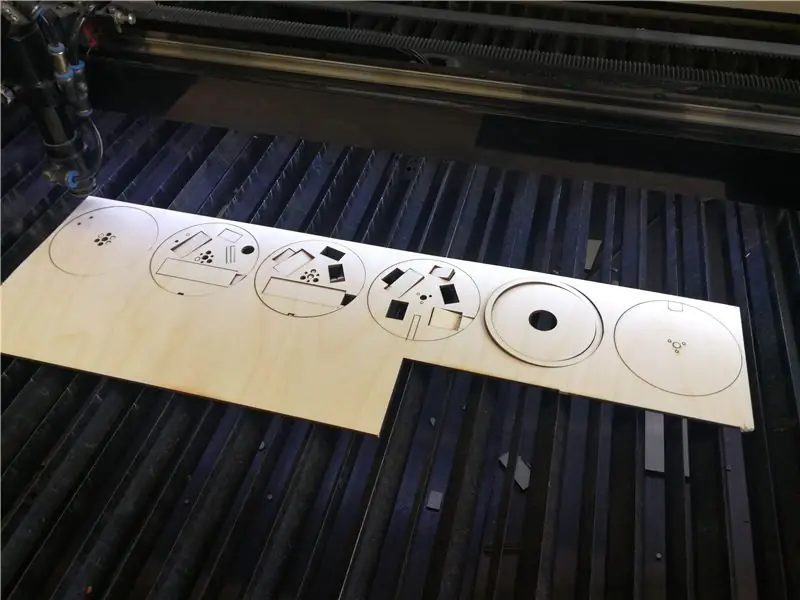

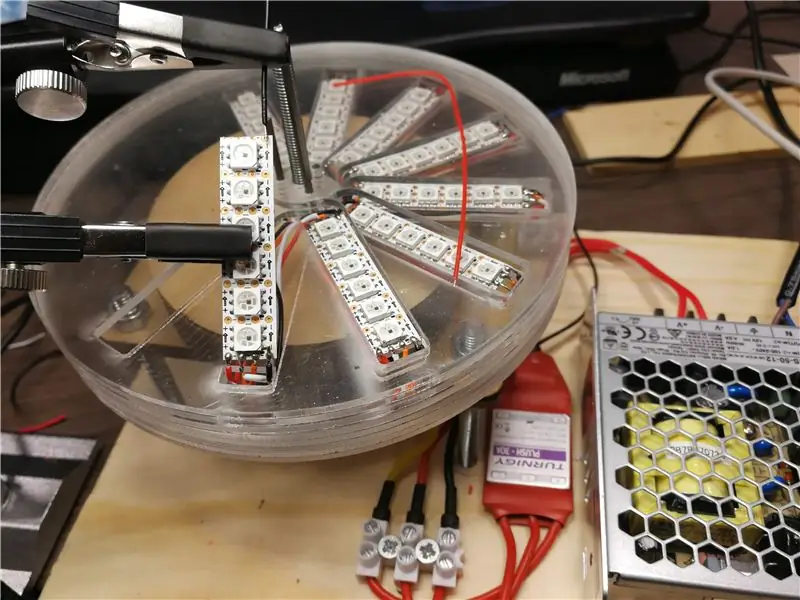

Den bifogade Base_Case_Files.zip innehåller dxf -filerna för laserskärning av de 6 lagren för att konstruera fodralet för komponenterna som styr APA102C ledremsan.

Lager 1-3 i fodraldesignen är avsedda att limmas ihop. Men se till att en magnet (diameter 10 mm, höjd: 3 mm) sätts in i den cirkulära utskärningen i lager 2 innan du klistrar ihop de tre lagren. Se också till att magneten är limmad med rätt pol till botten, eftersom hall -effektsensorn placerad på plattformen konstruerad i steg 3 endast svarar på ena sidan av magneten.

Designen på fodralet innehåller fack för komponenterna som anges i det bifogade kopplingsschemat. IC 74AHCT125 krävs för att konvertera 3,3V -signalen från Teensy till 5V -signalen som krävs för APA102 LED -remsan. Skikt 4 och 5 kan också limmas ihop. Övre skikt 6 kan staplas på de andra skikten. Alla lager förblir i rätt läge med hjälp av 3 stålstavar med en diameter på 2 mm. Det finns tre små hål för de 2 mm stålstavarna som omger det större hålet för den roterande 4 mm gängstången som är fäst vid den borstlösa motorn. När alla komponenter är lödda enligt schemat kan hela fodralet sättas på påskruvadaptern som skrivs ut i steg 3. Se till att alla öppna ledningar är ordentligt isolerade med värmekrymprör. Observera att den korrekta funktionen av hallsensorn i dessa steg beror på magneten som placerades i magnethållaren som beskrivs i steg 3.

Det bifogade beviset på konceptkoden 3D_POV_POC.ino lyser upp vissa lysdioder i rött. Skissen resulterar i att en fyrkant visas när cylindern börjar rotera. Men innan rotationen startar är lysdioderna som krävs för att simulera en kvadrat påslagen som standard. Detta är till hjälp för att testa lysdiodernas funktion i nästa steg.

Steg 5: Roterande cylinder med LED -remsorna

Den bifogade Rotor_Cylinder_Files.zip innehåller dxf -filer för att skära ett 2 mm tjockt akrylark. De resulterande 14 skivorna är nödvändiga för att bygga den transparenta cylindern för detta POV -projekt. Skivorna måste staplas på varandra. Utformningen av de cylindriska skivorna gör att 12 ledremsor kan lödas ihop som en lång ledremsa. Från skiva ett måste en liten ledremsa med 6 lysdioder fästas på en skiva med hjälp av de självhäftande klistermärkena på ledremsan. Löd först trådarna till ledremsan innan du fäster ledremsorna på skivan med hjälp av klistermärken. Annars riskerar du att lödpistolen smälter akrylskivan.

När skiva #13 har staplats upp på den transparenta cylindern kan 2 mm stålstång som används för att hålla alla lager i rätt position nu också skäras till rätt längd, i linje med toppen av skivan #13 i cylindern. Skiva #14 kan sedan användas för att hålla 2 mm stålstavar på plats med hjälp av två M4 -muttrar.

Eftersom den tid som krävs för att konstruera hela enheten har jag inte kunnat programmera mer stabila visuellt intressanta 3D -skärmar än inom tidsramen för hackathon. Det är också anledningen till att den angivna koden för att styra lysdioderna fortfarande är mycket grundläggande för att bevisa konceptet, och visar bara en röd kvadrat 3 dimensionellt för tillfället.

Steg 6: Lärdomar

Tonåring 3.6

- Jag beställde en Teensy 3.5 för detta projekt, men leverantören skickade mig en Teensy 3.6 av misstag. Eftersom jag var sugen på att avsluta projektet inom tidsramen för hackathon bestämde jag mig för att gå vidare med Teensy 3.6. Anledningen till att jag ville använda Teensy 3.5 var på grund av portarna, de är 5V -toleranta. Detta är inte fallet med Teensy 3.6. Det är också anledningen till att jag var tvungen att introducera en dubbelriktad logikomvandlare till installationen. Med en Teensy 3.5 hade detta inte behövts.

- Power Ramp Up-problem: När du sätter på enheten går det upp en effektramp via den trådlösa DC-DC-laddningsmodulen för att driva Teensy 3.6. Tyvärr är rampen upp för långsam för att Teensy 3.6 ska starta korrekt. Som en lösning måste jag för närvarande slå på Teensy 3.6 via mikro-USB-anslutningen och sedan koppla in 12V-nätaggregatet som matar den trådlösa likströmssändaren. När den trådlösa dc-dc-mottagaren också levererar ström till Teensy kan jag koppla ur USB-kabeln. Människor har delat sina hack med en MIC803 för problemet med långsam kraftramning här:

LCD -skärmsmodul

Oregelbunden beteende på extern kraft. Skärmen fungerar korrekt när den drivs via USB. Men när jag driver LCD -skärmen via brödbrädan med 5V som levereras av BEC eller en oberoende strömförsörjning, börjar texten bli krypterad efter några sekunder efter att texten ska ändras. Jag behöver fortfarande undersöka vad som orsakar det här problemet

Mekanisk

För att testa min motorstyrenhet för att mäta de verkliga varvtalen låter jag motorn snurra med bulten på adaptern, bulten och basfodralet fäst på motorn. Under en av de första testkörningarna skruvar skruvarna som förbinder motorhållaren till motorn lossa själva på grund av vibrationerna. Lyckligtvis märkte jag detta problem i tid så en potentiell katastrof undviks. Jag löste detta problem genom att skruva skruvarna lite mer åt motorn och använde också några droppar Loctite för att säkra skruvarna ännu mer

programvara

När du exporterar Fusion 360 -skisser som dxf -filer för laserskäraren exporteras stödjande linjer som vanliga linjer

Steg 7: Potentiella förbättringar

Vad skulle jag ha gjort annorlunda utifrån de erfarenheter jag fått med detta projekt:

- Använda en LED -remsa som innehåller minst 7 lysdioder istället för 6 lysdioder per lager för några trevligare textuella visualiseringar

- Köp en annan borstlös motor där axeln redan sticker ut på rätt (botten) sida av motorn. (t.ex.: https://hobbyking.com/de_de/ntm-prop-drive-28-36-1000kv-400w.html) Detta sparar dig besväret med att antingen skära axeln eller skjuta axeln till rätt sida som jag fick göra nu.

- Lägg mer tid på att balansera enheten för att minimera vibrationerna, antingen mekaniskt eller modellera den i Fusion 360.

Jag har också funderat på några möjliga förbättringar, som jag kan titta på om tiden tillåter:

- Att faktiskt använda SD -kortfunktionen på Teensy för att skapa längre animationer

- Öka bildtätheten genom att använda mindre lysdioder (APA102 (C) 2020). När jag startade detta projekt för några veckor sedan var ledremsor med dessa små lysdioder (2x2 mm) inte direkt tillgängliga på marknaden. Det är möjligt att köpa dem som separata SMD -komponenter, men jag skulle bara överväga detta alternativ om du är villig att lödda dessa komponenter på en anpassad kretskort.

- Överför 3D -bilder trådlöst till enheten (Wifi eller Bluetooth). Detta bör också göra det möjligt att programmera enheten för att visualisera ljud/musik.

- Konvertera Blender -animationer till ett filformat som kan användas med enheten

- Lägg alla LED -remsor på bottenplattan och fokusera ljuset på akrylskikten. På varje olika lager kan små ytor graveras för att reflektera ljuset när de utelämnas från lysdioderna. Ljuset bör fokuseras på de graverade områdena. Detta bör vara möjligt genom att skapa en tunnel som styr ljuset eller använda linser på lysdioderna för att fokusera ljuset.

- Förbättra stabiliteten för 3D Volumetric display och reglering av rotationshastigheten genom att separera den roterande basen från den borstlösa motorn med hjälp av kugghjul och ett kuggrem.

Steg 8: Ropa ut

Jag vill rikta ett särskilt tack till följande personer:

- Min fantastiska fru och döttrar, för deras stöd och förståelse.

- Teun Verkerk, för att ha bjudit in mig till Hackathon

- Nabi Kambiz, Nuriddin Kadouri och Aidan Wyber, för ert stöd, hjälp och vägledning under hela Hackaton

- Luuk Meints, en konstnär och en deltagare i denna Hackaton som var så snäll att ge mig en personlig 1 timmars introduktionskurs till Fusion 360 som gjorde det möjligt för mig att modellera alla delar som jag behövde för detta projekt.

Rekommenderad:

DIY Transparent sidopanel från en återvunnen bildskärm !: 8 steg (med bilder)

DIY Transparent sidopanel från en återvunnen bildskärm !: Jag såg en riktigt cool video av ett PC -fodral med namnet " Snowblind ", som hade en transparent LCD -skärm som sidopanel. Jag blev förvånad över hur coolt det var. Det enda problemet var att det var riktigt dyrt. Därför försökte jag göra min egen! I detta jag

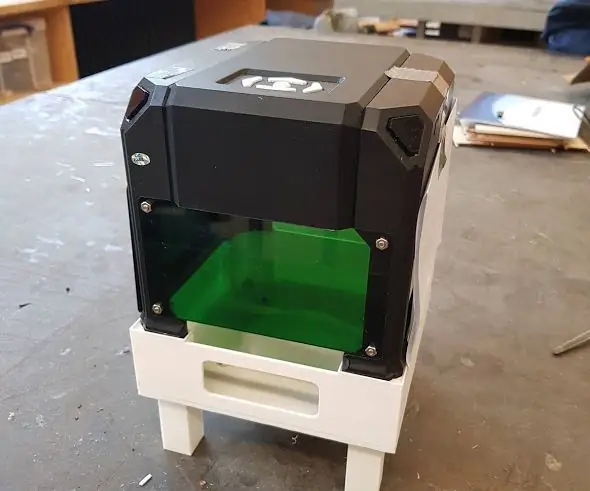

Apples streckkodsgraver (Photonics Hackathon Phablabs): 3 steg

Apple Barcode Engraver (Photonics Hackathon Phablabs): Hej alla, Som en del av vår Phablabs Photonics -utmaning blev vi ombedd att skapa en enhet som kan ersätta klistermärken på frukt. Hatar du också fruktklistermärken? Och skulle du vilja göra en miljövänlig förändring? Då vill vi in

Holografiska tallrikar - Photonics Challenger Hackathon PhabLabs: 6 steg

Holografiska tallrikar - Photonics Challenger Hackathon PhabLabs: I början av detta år blev jag ombedd att delta i PhabLabs Photonics Hackathon på Science Center Delft i Nederländerna. Här har de en bra arbetsyta med många maskiner som kan användas för att skapa något som jag normalt

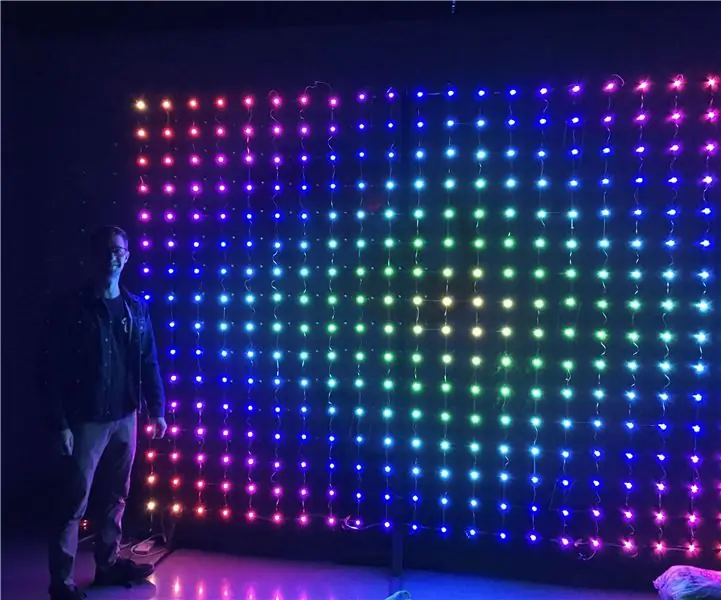

Enorma flexibla Transparent LED Matrix Under $ 150. Lätt att göra.: 8 steg (med bilder)

Enorma flexibla Transparent LED Matrix Under $ 150. Lätt att göra.: Jag vill börja med att säga att jag inte är proffs, jag har ingen examen inom elektronik. Jag trivs helt enkelt med att arbeta med händerna och räkna ut saker. Jag säger det för att vara uppmuntrande för alla er yrkesverksamma som jag. Du har förmågan att

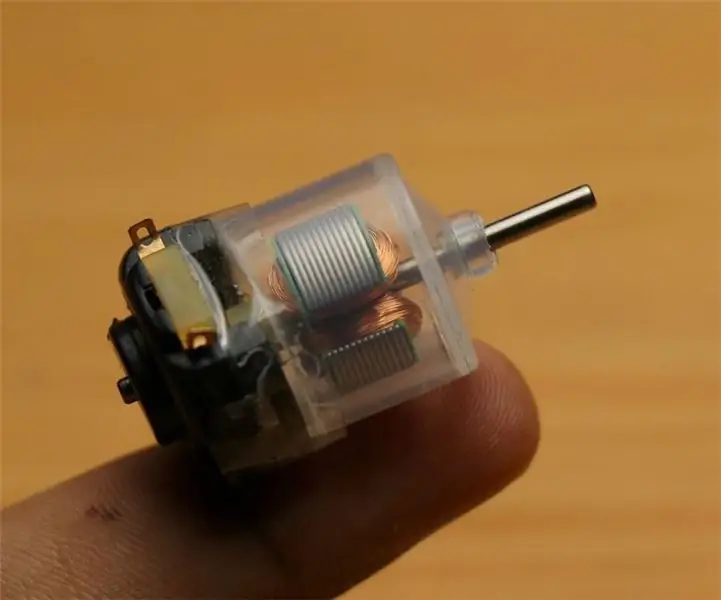

Gör DC MOTOR Transparent: 4 steg (med bilder)

Gör DC MOTOR Transparent: Hej vänner i denna instruerbara jag visar dig hur du ändrar Toy DC Motor till Transparent DC Motor i mycket enkla steg och en speciell sak här är material som behövs för att göra detta tillgängligt i ditt hem :) Det är ett idealiskt projekt för science fair t