Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:44.

- Senast ändrad 2025-01-23 15:11.

När du arbetar med elektronik behövs nästan alltid två verktyg. Idag kommer vi att skapa dessa två viktiga saker. Och vi tar också ett steg längre och slår ihop dessa två till den ultimata elektronikhjälparen!

Jag pratar naturligtvis om en variabel bänk -PSU och ett par bra hjälpande händer!

PSU: n har variabel spänning och ström så att den kan användas i valfritt antal projekt. Den har också en konstant 5V -utgång från en USB -kontakt. Som du förmodligen har upplevt kräver många DIY -elektronikprojekt 5V och annan spänning.

Hjälpande händer behöver alltid en robust bas för att hålla allt stilla. Detta löses genom att montera dem på en nätaggregat, som vanligtvis väger mycket.

Låt oss börja!

[Spela filmen!]

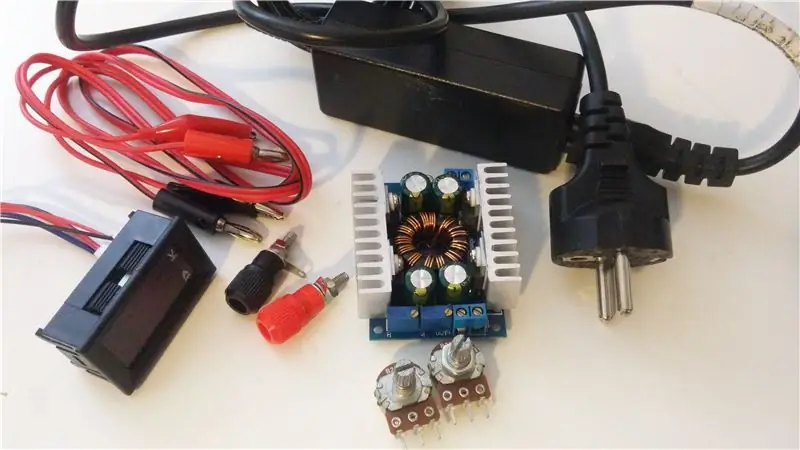

Steg 1: Delar och verktyg

Delar

- Gammal bärbar datorladdare

- Buck boost -omvandlare $ 8,24

-

Potentiometrar 2 st. $ 0,43

200k ohm

- Potmeter rattar 2 st. $ 0,60

- LCD med voltmeter $ 2,48

- Kvinnliga bananproppar $ 1,17

- Manliga bananproppar $ 1,18

- Vippströmställare $ 0,24

- Steg ner -omvandlare $ 1,09

- Kvinna USB 1 st. $ 0,09

- CNC -rör 3 delar. 1,44 dollar

- Alligatorklämmor 3 st. $ 0,36

- Krympslang

-

M3 skruvar med muttrar

- 15 stycken

- Mellan 10 till 16 mm långa skruvar

Verktyg

- superlim

- Lödkolv

- Wire strippers

- En tändare

- 3d skrivare

- superlim

Steg 2: Använd kraften

För att göra strömförsörjningsenheten använde jag en gammal bärbar datorladdare. Detta var gratis eftersom jag har flera gamla laddare som ligger runt. För att göra det här projektet använde jag det bästa jag hade som var på 65W. Gamla laddare passar utmärkt för en kompakt bänk PSU eftersom de är tillverkade i små storlekar men ändå ger en anständig mängd ström.

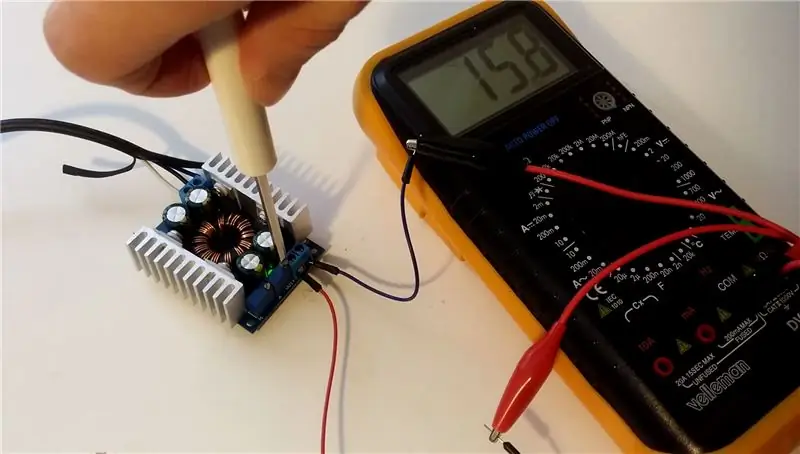

Spänningen och strömmen kommer att styras av ett chip som kan både öka och minska spänningen. Den har ett utgångsområde på 1,25V till 30V och 0,2A till 10A. Detta justeras genom att vrida potentiometrar på effektstyrkortet.

Steg 3: Effekt

För att leverera kraften till Jag använder två olika uppsättningar kontakter. Det finns vanliga bananpluggar för den variabla utgången. Dessa används ofta och du kan få många olika kontakter för dessa. Jag använde manliga banankontakter anslutna till ett par krokodilklämmor.

För den konstanta 5V -utgången använder jag en kvinnlig USB -kontakt. Många projekt kräver 5V tillsammans med annan spänning. Detta betyder också att bänken PSU kan driva vilken USB -driven enhet som helst, så du kan också använda den för att ladda din telefon!

Det är verkligen användbart att ha mer än en utgång!

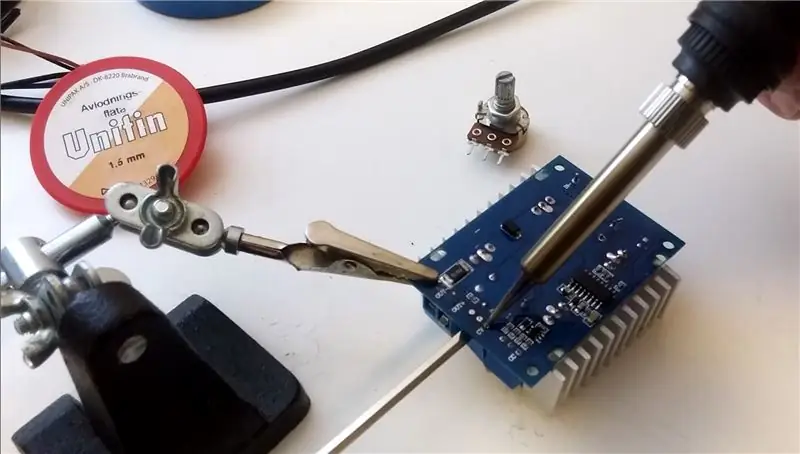

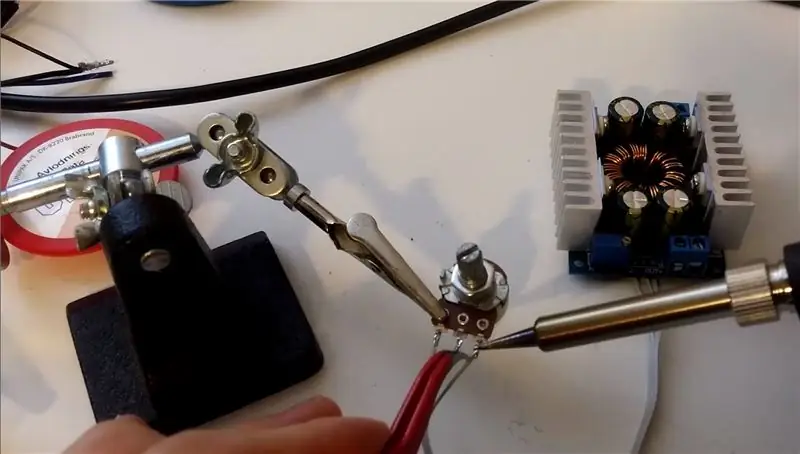

Steg 4: Uppgradering av potentiometrar

För att göra det lättare att styra spänningen och strömmen byter jag ut de små trimkrukmätarna. Jag avlödde dessa genom att skjuta en liten skruvmejsel mellan trimkrukan och kretskortet medan jag applicerade värme på lödfogarna. Jag gjorde detta ett tag och växlade där värmen placerades tills trimpotten föll ut. Detta ersattes sedan med en vanlig rotationspotentiometer med linjärt motstånd mellan noll och 200k ohm.

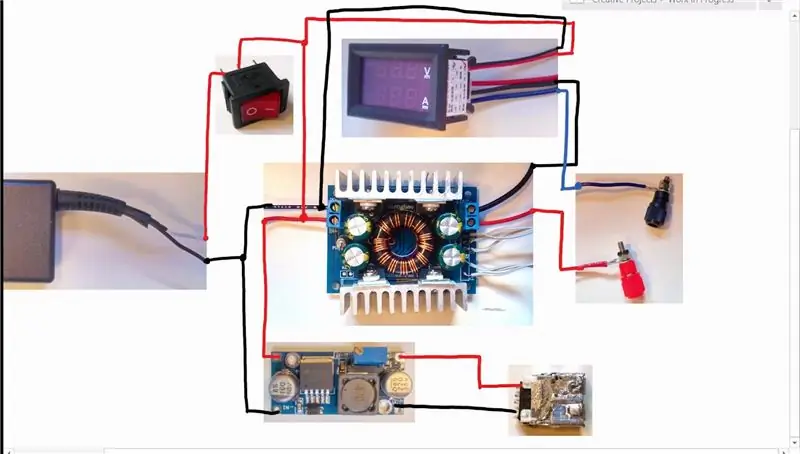

Steg 5: Hela kretsen

Nu kommer detta att bli hela kretsen. Den bärbara laddaren är ansluten till buck-boost-omvandlaren parallellt med strömmen till LCD-skärmen. Detta är också anslutet till den mindre och konstanta stegomvandlaren. Den mindre nedgångsmodulens utmatning matas till en USB -kontakt.

Jag gick också vidare och lade till en enkel omkopplare i linje med den bärbara laddarens utgång.

Den variabla utgången ansluts sedan till ett par bananpluggar för att fungera som utgångar. Dessa har också ledningar som går till mätingångarna på LCD -skärmen.

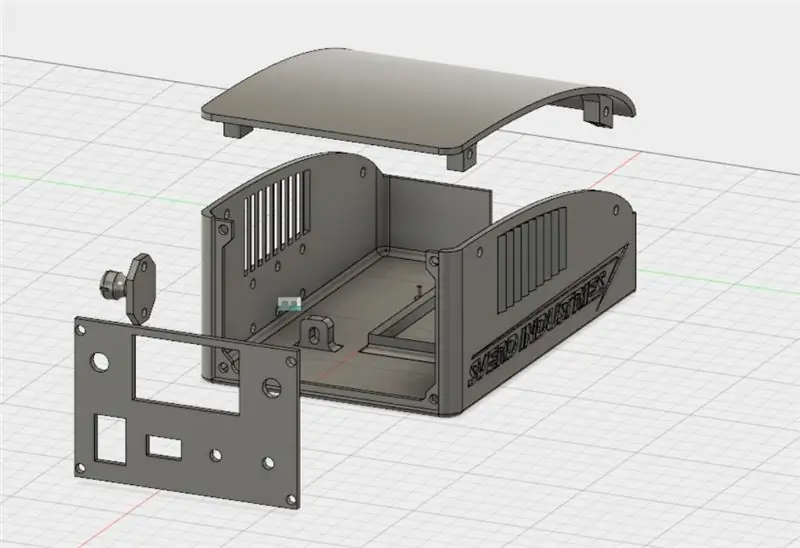

Steg 6: 3D -utskrift

Här kan du ladda ner 3D -filerna i både. STL- och Fusion 360 -filer (.f3d). Jag har inkluderat dessa filer för att göra det enklare om du vill redigera delar av fallet för eget bruk. Allt är designat i Fusion 360 så tidslinjen har fångat hela designhistoriken om du vill titta på det! Du kan också ladda ner STL -filerna här.

Alla delar är gjorda med fina marginaler så allt ska passa ihop enkelt. Detta innebär också att du har plats för flera olika strömförsörjningar och elektronik om du vill stänga av något senare.

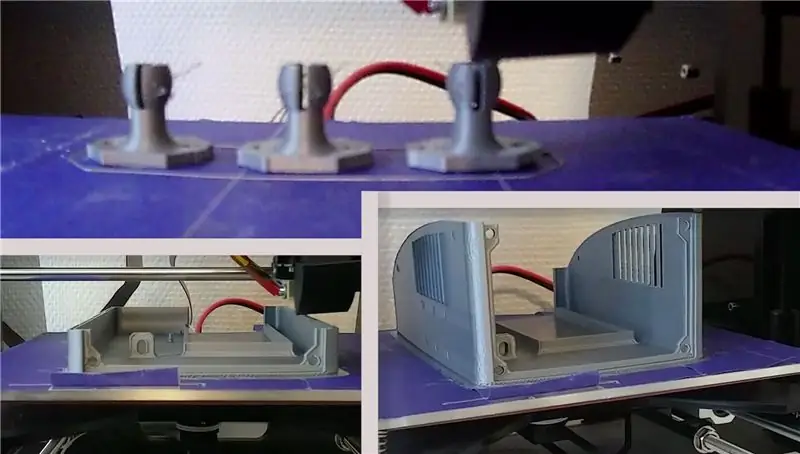

Jag skrev ut allt utom hjälpande adaptrar på 0,3 mm vilket var den hårdaste upplösningen på min skrivare. Adaptrarna trycktes med 0,1 mm. Sammantaget tog det ungefär sju timmar att skriva ut allt i PLA och 5% fyllning för styrka.

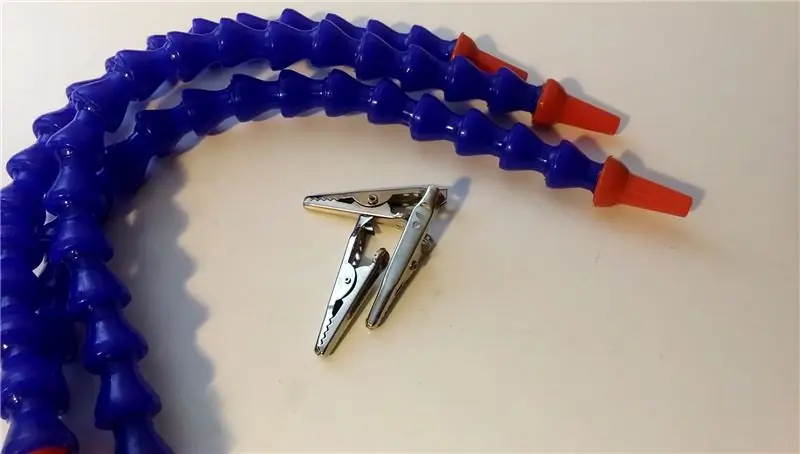

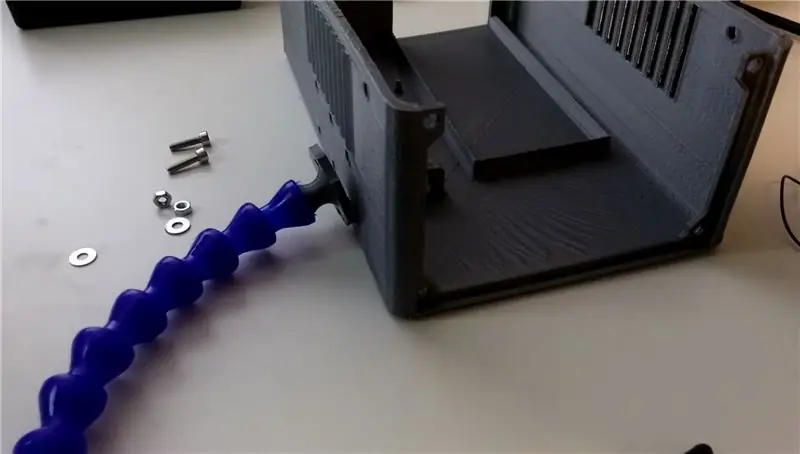

Steg 7: Saken om att låna ut en hand

Som nämnts i inledningen till detta projekt behöver hjälpande händer alltid en robust och tung bas. Detta är viktigt för att se till att händerna sitter kvar när du utövar kraft på dem under lödning. Du vill verkligen inte att händerna rör sig medan de håller en liten krets. I detta projekt löste man detta genom att montera de hjälpande händerna på sidan av bänkens nätaggregat eftersom detta har en tillräckligt tung vikt.

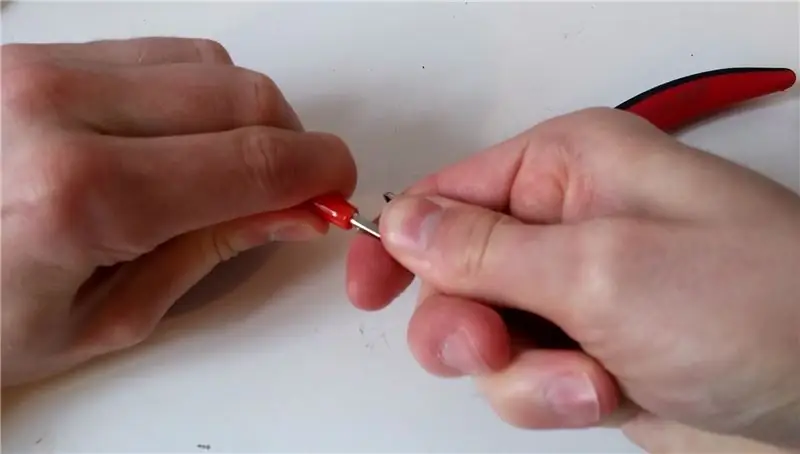

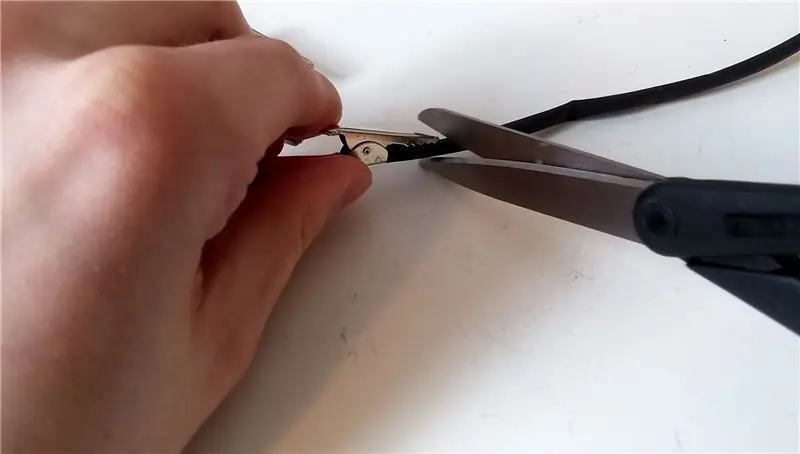

Alligatorclips har ett starkt grepp. För att undvika att de biter för hårt i ytan eller förkortar någon elektronik kommer vi att lägga till lite värmekrympslang på tänderna.

Steg 8: Ta ihop dina händer

Det bästa sättet att säkra krokodilklämmorna är att först skära kanterna på rören, precis tillräckligt för att glida in en. För att se till att allt hölls på plats lade jag till en liten droppe superlim. För att göra alligatorklämmorna bättre lämpade för vårt ändamål lägger vi till värmekrympslang på tänderna. Skjut lite värmekrympslang på klämman och skär röret i slutet. Upprepa detta för andra sidan. Nu med båda rörstyckena på ändarna applicera en värmekälla. Jag använde en tändare som snabbt rörde sig fram och tillbaka under slangen medan jag roterade klämman.

För att förbereda hjälparna för montering på fodralet tog jag först bort de orange skruvterminalerna på CNC -rören. Sedan pressade jag med lite kraft den öppna änden på rören på den 3D -tryckta adaptern. Adaptern har en kulled precis som resten av CNC -rören vilket innebär att den fritt kan rotera till vilken position du behöver!

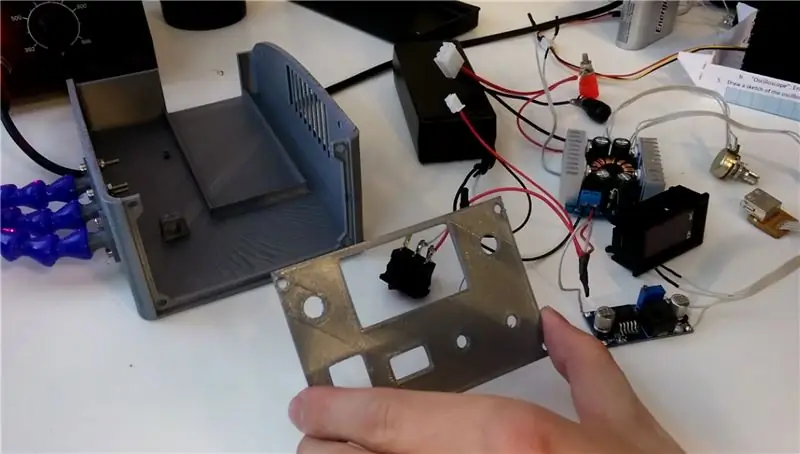

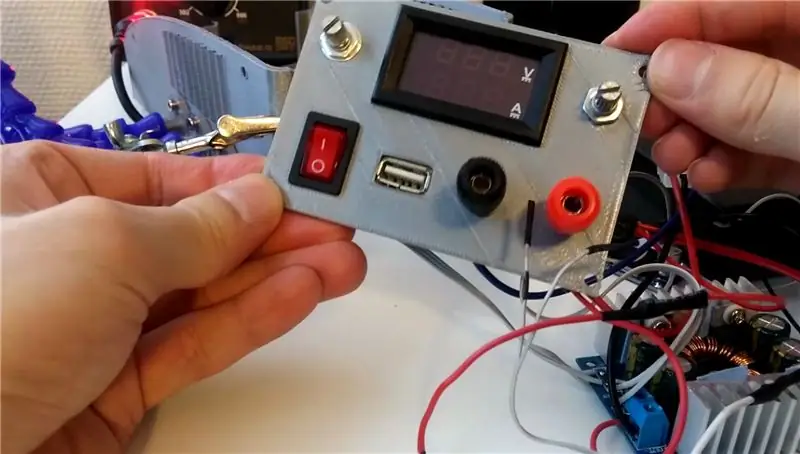

Steg 9: Frontpanel

Potentiometrarna och bananpropparna kom med nödvändiga muttrar. För bara in dessa genom frontpanelen och fäst med muttrarna. LCD -skärmen och omkopplaren trycks helt enkelt på plats. Eftersom jag testade hela kretsen innan jag monterade den, var jag tvungen att avlöda omkopplaren innan den pressades in i frontpanelen. Lyckligtvis kunde alla andra delar monteras utan avlödning!

USB -kontakten måste limmas på plats. För att rikta in den mot framsidan tejpade jag fast en bit tejp på utsidan. Detta höll USB på plats medan jag applicerade varmt lim.

Jag har bifogat.dxf -filen till frontpanelen så att du fortfarande kan göra den utan en 3D -skrivare.

Steg 10: Förbereda taket

Locket på fodralet har fyra fickor med plats för en M3 -mutter vardera. Muttern skjuts in i denna ficka. Jag använde en pincett och senare en skruv genom fickan för att se till att muttern var perfekt inriktad! När muttern var på rätt plats applicerade jag en klick varmt lim för att hålla den på plats när jag tog bort skruven. Upprepa detta tre gånger till.

Nu har locket gängade hål i varje hörn och kan enkelt skruvas fast ovanpå höljet!

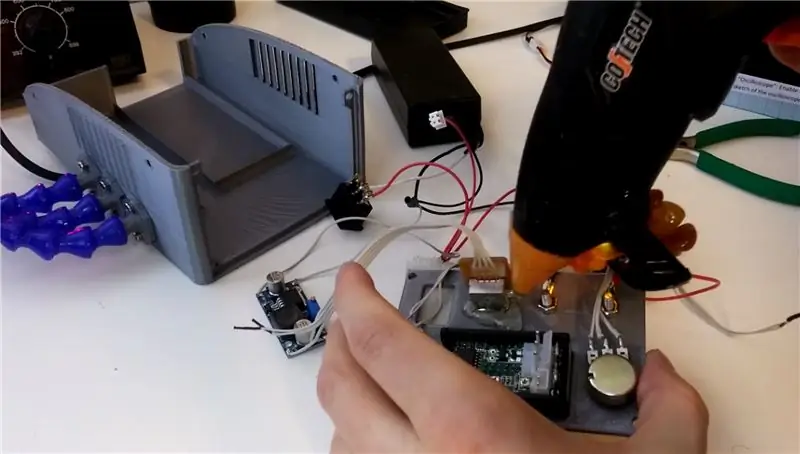

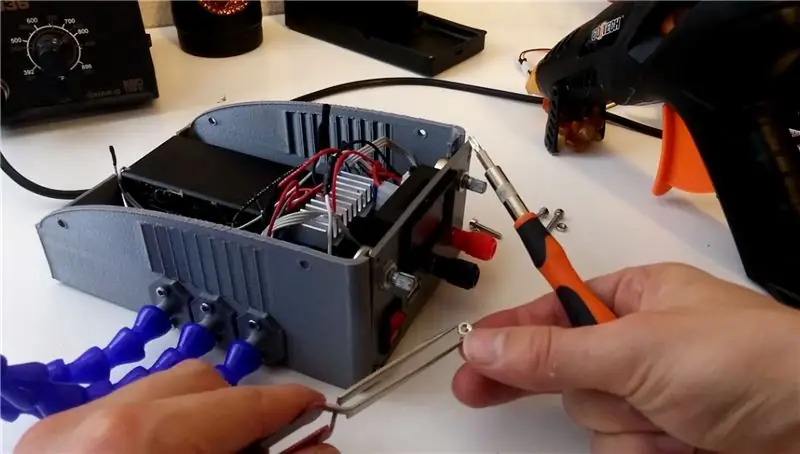

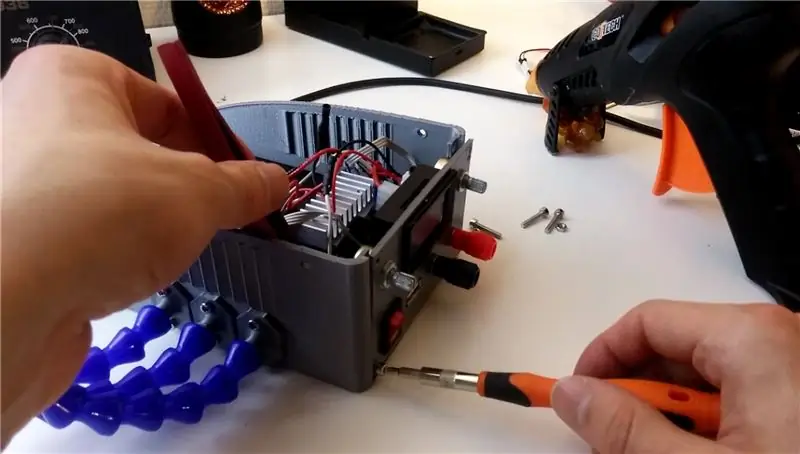

Steg 11: Kommer tillsammans

Okej! Vi har gjort alla delar vi behöver. Nu är det bara att få ihop allt! På själva fodralet började jag med att montera hjälpande adaptrar. Detta gjordes medan jag fortfarande hade plats att arbeta på insidan. Efter detta limmades laddaren på plats, med ganska mycket varmt lim. Bara för att se till att det inte lossnar. De två spänningsregulatorerna placerades på golvet. Se till att trådarna inte trasslade ihop sig för mycket.

När allt är stoppat inuti är det dags att sätta i frontpanelen. Jag använde en pincett för att hålla muttrarna på insidan av panelen medan jag använde en skruvmejsel på utsidan.

Efter att du förberett locket i föregående steg är det helt enkelt att placera det ovanpå höljet och sätt in skruvar i varje hål.

För att avsluta fronten lade jag till ett par vred på potentiometrarna. Detta gör att det ser mycket trevligare ut!

Steg 12: Avslutad

Och nu med allt klart är det bara att koppla in strömmen och slå på den! Nu kan du styra både spänning och ström i vilken krets du än prototyper, och du har några extra händer för lödning!

Slutgiltiga tankar:

Fodralet har plats för flera olika uppsättningar elektronik. Du kan dock fortfarande redigera 3D -filerna i Fusion 360 så att de passar dina egna bättre. Lämna en bild i kommentarerna så får jag se!

Potentiometrarna jag använde var enkelsvarv. Jag tror att det skulle vara bättre att få samma värde, men i en version med flera varv. Detta bör göra det mycket lättare att finjustera den variabla spänningen och strömmen.

Andra priset i Explore Science Contest 2017

Tvåa i uppfinningsutmaningen 2017

Första pris i Power Supply Contest