Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:42.

- Senast ändrad 2025-01-23 15:11.

Fusion 360 -projekt »

Om du inte kontrollerar mängden mat som din katt äter kan det leda till överätande och överviktiga problem. Detta gäller särskilt om du är hemifrån och lämnar extra mat för din katt att äta på sitt eget schema. Andra gånger kan du inse att du glömmer att sätta hennes mat i tid och omöjligt att gå hem.

DIY automatisk kattmatdispenser kan använda och dosera en exakt mängd torrfoder när som helst du förinställer och kan styras med din mobiltelefon var som helst i världen.

Detta projekt är ett komplett inlärningsprojekt från 3d -tryckning till design i fusion360, från arduino -programmering till iot basics, elektronikdesign i eagle till DIY tvåsidig PCB -produktion.

Huvudkapitel i denna instruerbara är

Workshop: Denna del är inte direkt relaterad till den faktiska produktionen, men kan inspirera läsare med små fastigheter. All design, 3d -utskrift, pdb -produktion, prototyper, elektronisk design och tillverkning görs i en 2x2m verkstad.

Prototyper: Perfekt design är nästan omöjlig att uppnå. Men varje -misslyckad design -iteration ger nya idéer, löser problem och tar design till en högre nivå. Så även om en instruktionsuppsättning normalt inte innehåller misslyckade försök, inkluderade jag dem kort eftersom de visar framsteg och motivering bakom den slutliga designen.

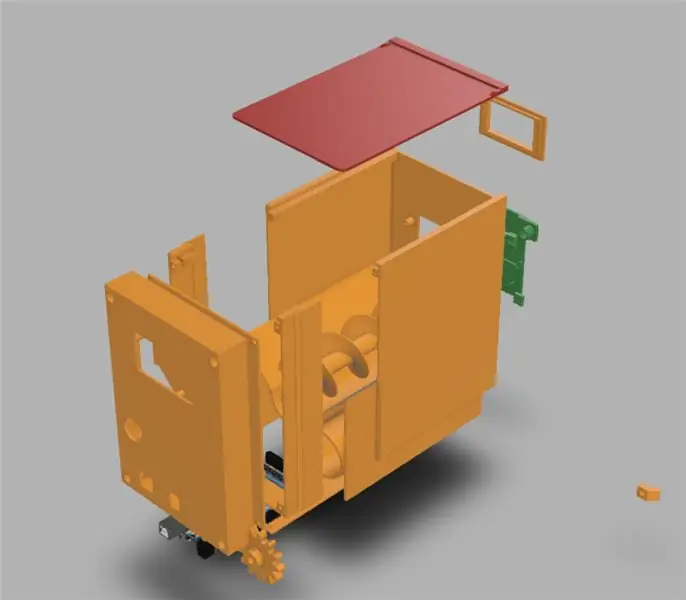

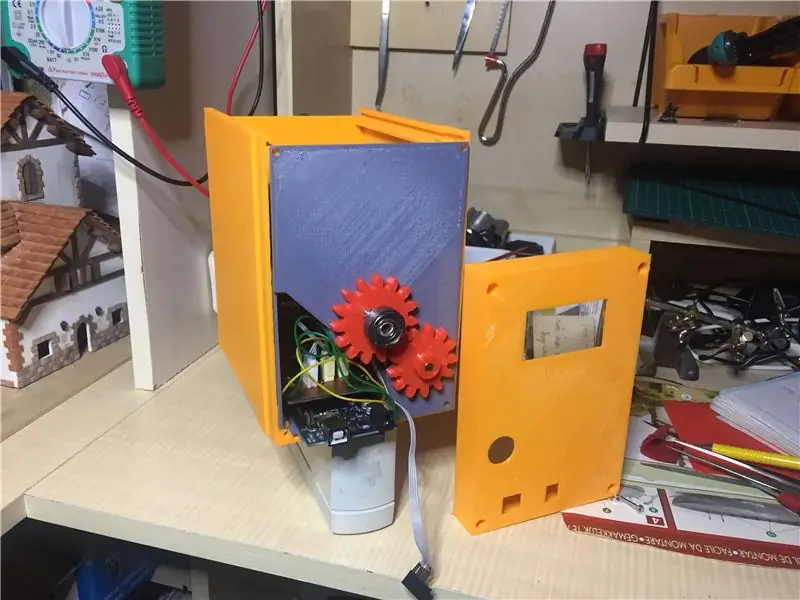

Mekanisk design: Design av mekanik och behållare.

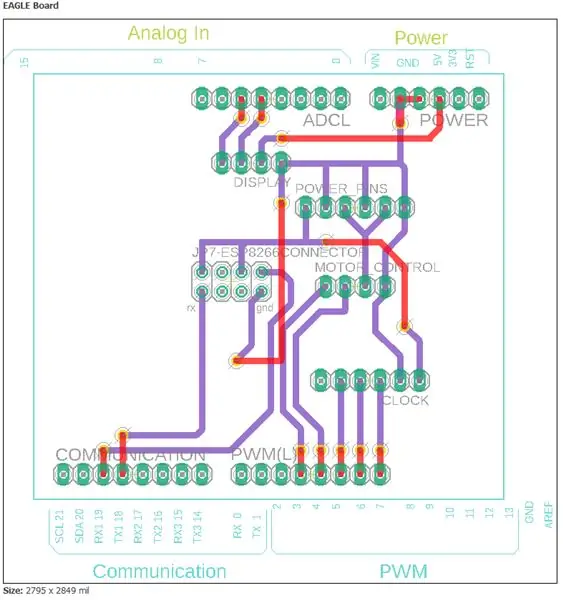

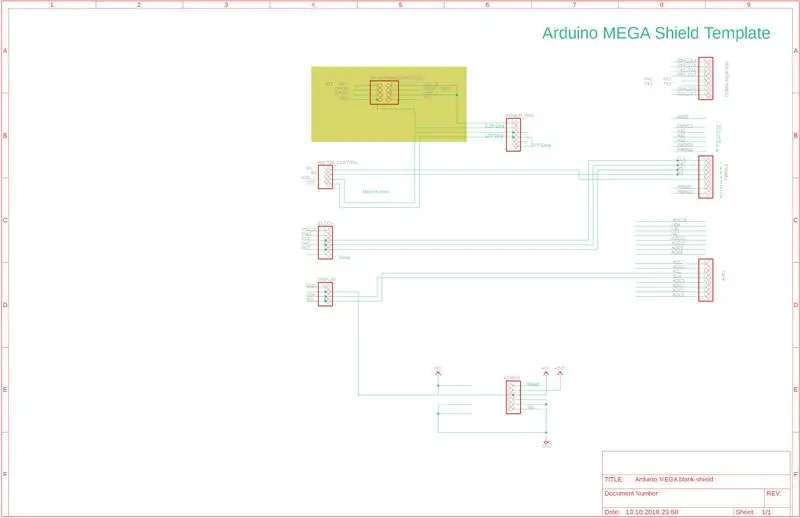

Elektronikdesign: Detta projekt är baserat på Arduino Mega board. En kraftenhet, en klockenhet, likströmsmotorstyrenhet och ESP8266 wifi -enhet monteras på ett specialdesignat kretskort. Du kan hitta relaterade instruerbara här

Programmering: Någon grundläggande Arduino -programmering. Lite ESP8266 -programmering. En liten webbserver har skapats med hjälp av Arduino och esp8266.

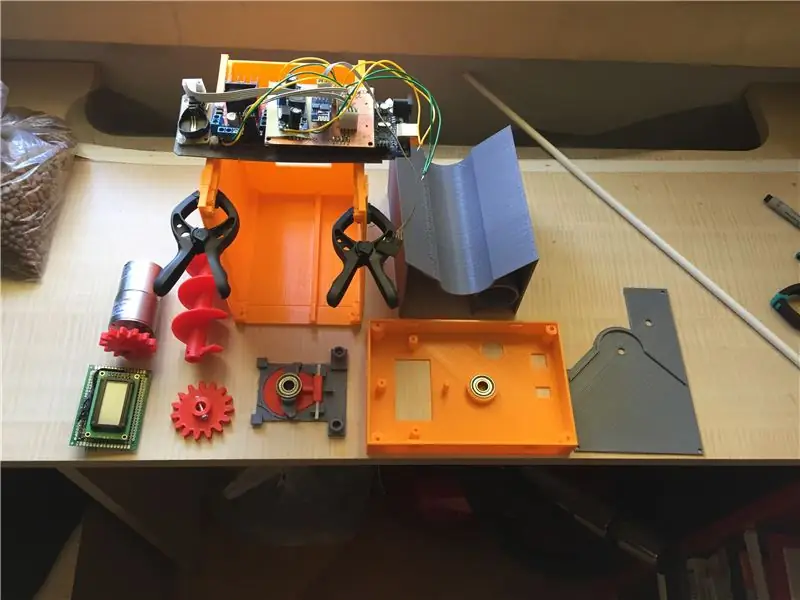

Produktion: 3D -utskrift av alla fusion360 -designade delar och montering av dem. De flesta delarna är 3d -tryckta. annan än plast finns en metallstav och flera metallskruvar. Resten är elektronik och en likströmsmotor.

Steg 1: Verkstad

Verkstaden innehåller alla nödvändiga verktyg för att producera elektroniska kretsar, tillverkning av kretskort, 3d -utskrift, modellmålning och några andra små produktionsarbeten. Det finns en Windows stationär dator som är ansluten till en 3d -skrivare och även används för elektronisk musikskapande.

Naturligtvis är mer utrymme alltid bättre för en amatör. Men tät placering av verktyg och några smarta tricks som att placera 3d -skrivare ovanför datorskärmarna kan skapa en fungerande och trevlig arbetsyta.

Även om en workshop kanske aldrig är den direkta delen av ett instruerbart Det är värt att nämna det här som huvudstadiet i processen.

Steg 2: Prototyper

Projektets längd underskattades helt. Det började med en uppskattning av tre till fem veckor. Det slutfördes på mer än 40 veckor. Eftersom jag inte kunde investera kontinuerlig tid för detta projekt kan jag inte vara säker på den faktiska tiden som jag spenderade på projektet, men jag är säker på att varje del av projektet tog mer än förväntat.

Jag har lagt ner mycket tid på prototyper.

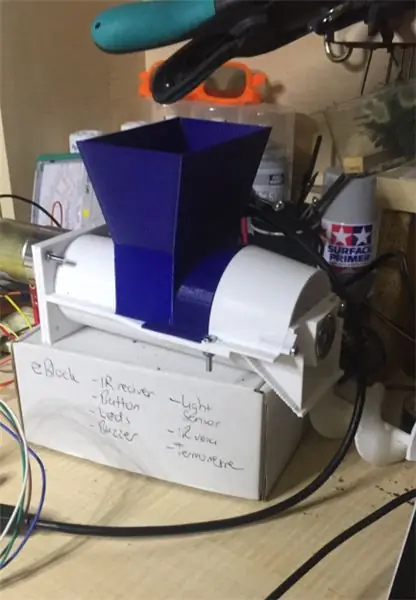

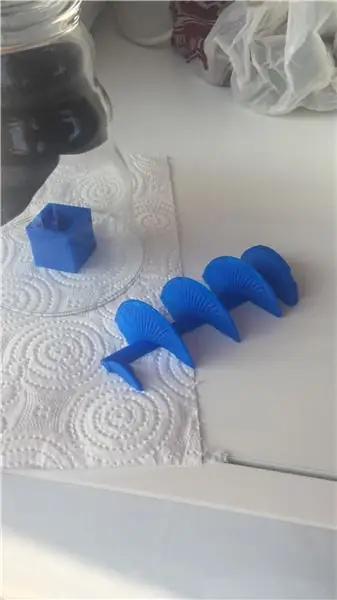

Arkimedes skruv

Prototypning började med Archimedes -skruvar. Detta var också mitt första Fusion 360 -projekt. Jag gjorde och skrev ut minst 8 olika skruvar medan jag lärde mig den fantastiska programvaran som heter Fusion 360. (Fusion 360 är gratis programvara för amatörer och medan du kan göra ganska sofistikerade inlärningskurvor är inte så brant) De första skars från mitten till två. Jag kunde inte hitta ett sätt att 3d -skriva ut en vertikal skruvbit. Efter att ha skrivit ut två halvor limmade jag ihop dem vilket är ett mycket ineffektivt och stalkigt sätt att göra en arkimedes skruv. Sedan insåg jag att om jag lägger till "fläktänder" i skrivaren, förbättras den vertikala utskriftskvaliteten. Det finns många olika typer av "fan -ankor" så jag var tvungen att hitta den bästa kombinationen genom trial and error. Slutligen hamnade jag på en nästan perfekt arkimedesskruv tryckt som ett stycke.

Matningsbehållare

En annan utmaning var utformningen av foderbehållaren. Vätskor kan överföras med skruven utan problem. Fast material som torr kattmat var dock ett problem på grund av sylt. Jag försökte skapa lite säkerhetsutrymme för att förhindra papperstrassel och insåg också att tillägg av bakåtgående rörelse för varje rörelse framåt av skruven minskade avsevärt. Halva rörformen av den slutliga konstruktionen och mjukvarukontrollerad bakåtgående rörelse avlägsnade helt risken för störningar.

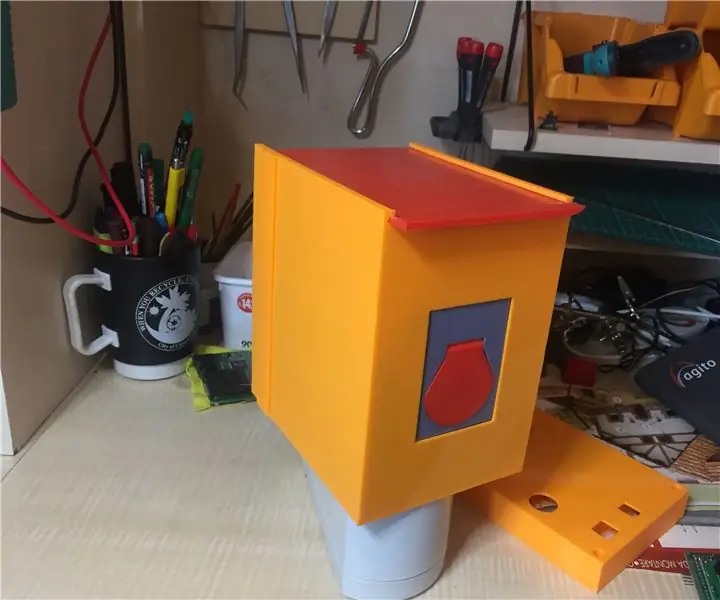

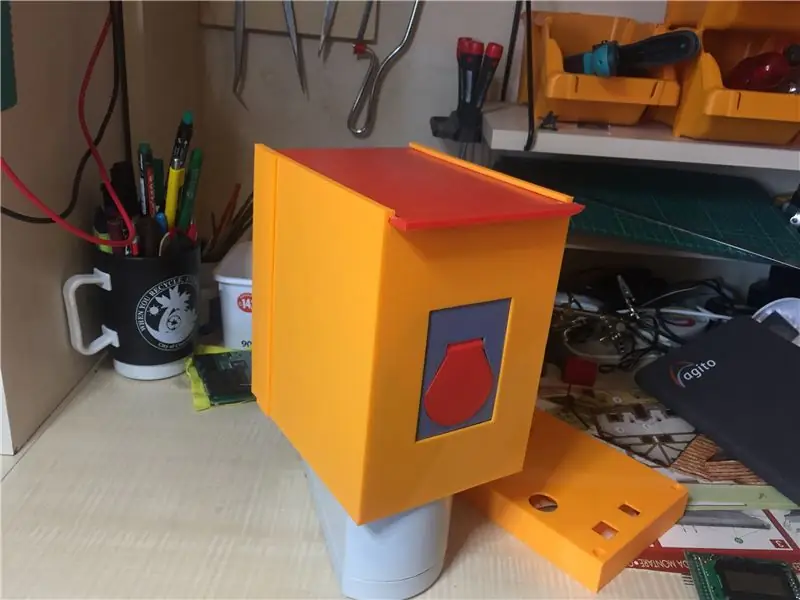

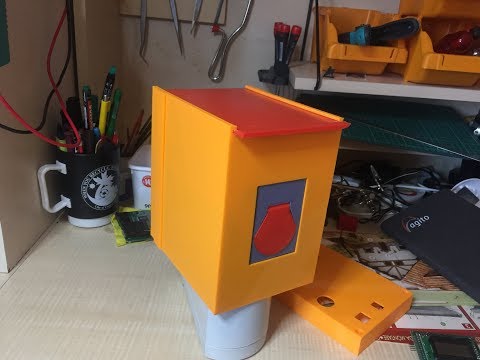

Lådan

I början av projektet skrev jag ut hela lådan i skrivaren. Eftersom skrivarens storlek var mindre än lådans storlek, var jag tvungen att dela den i bitar vilket gjorde lådan väldigt svag och ful. Sedan funderade jag på en trälåda. Den andra prototypens väggar var trä. Vissa produktionssvårigheter (jag hade ingen lämplig plats och verktyg för att skära och omforma trä) Jag bestämde mig för att ompröva en helt tryckt låda för den tredje prototypen (eller slutdesignen). Jag gjorde designen mer effektiv och mindre så att jag kunde skriva ut den i ett stycke. Teoretiskt fungerade detta tillvägagångssätt. I praktiken tar utskrift av stora objekt för mycket tid och alla problem med skrivaren kan förstöra slutprodukten när som helst även den 14: e. timme efter tryckningen. I mitt fall var jag tvungen att sluta skriva ut innan det slutade och jag måste designa och skriva ut saknade segment som en extra del. Till nästa prototyp tänker jag använda plexi för lådans väggar.

Arduino

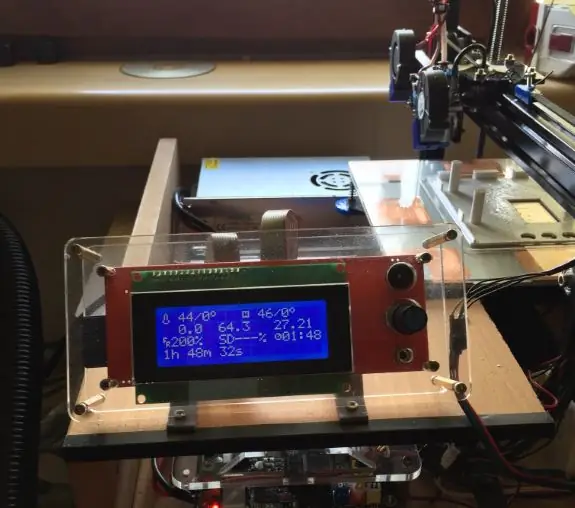

Jag började med Uno. Det var mindre och såg tillräckligt ut för mina syften. Jag underskattade dock mjukvaruutvecklingens komplexitet. Uno har bara en seriell utgång och eftersom jag använde den utgången för esp8266-kommunikation hade jag ingen felsökningsport för att logga titta på variabler etc. och det visade sig att utan realtidsfelsökning var det nästan omöjligt att koda även en liten webbtjänst. Jag bytte till Arduino Mega. (vilket ändrade lådans design)

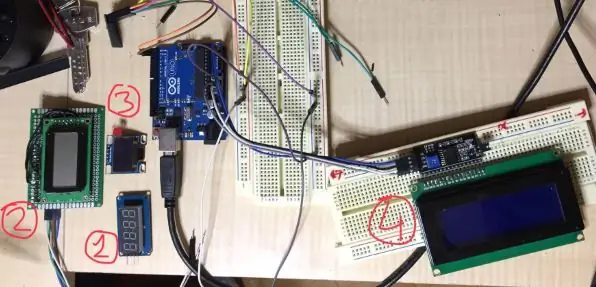

Visar

Under utvecklingen av projektet försökte jag nästan alla typer av skärmar på marknaden, inklusive en liten oled -skärm. Var och en av dem hade fördelar och nackdelar. Oled var trevlig men såg liten ut och var dyr jämfört med övergripande design. 7segmet led -displayer var ljusa men lite närvarande lite information. Så jag använde 8x2 lcd -skärm för den slutliga designen. Framtida mönster kan innehålla ingen bildskärm eller en större oled display som ser snygg ut.

Knappar

Jag satte tre knappar för att styra enheten i de första prototyperna. Sedan bestämde jag mig för att inte använda dem i följande mönster eftersom det tar tid att montera dem, jag kunde inte göra dem tillräckligt robusta och de tillför enhetens användbarhet extra komplexitet.

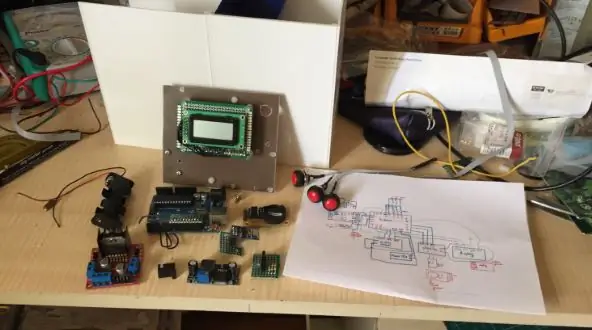

Elektronik prototyper

Jag gjorde flera elektroniska prototyper. Några av dem var på brödbrädet, några av dem på en kopparbrödbräda. För den slutliga designen gjorde jag en anpassad PCB med en modifierad 3d -skrivare. (här är instruktionen för det projektet)

Steg 3: Utforma plastdelarna

Du kan hitta designen för alla 3d -delarna i denna saklänk.

Du kan också nå Fusion 360 -designen på:

Steg 4: Skriv ut delarna

Alla 3d -skrivardelar hittar du här:

Var medveten. Utskrift tar tid. Ytterlådan som är den största delen kan ta upp till 14 timmar att slutföra.

Archimedes skruv är den speciella delen som du måste skriva ut vertikalt. Du kan behöva en bra luftblåsare (rolig anka) för att kyla ner smält filmanet när den rinner ut från munstycket.

Steg 5: Designa krets och skapa PCB

PCB -tillverkning för detta projekt beskrivs här.

EAGLE -kretsdesignfiler är

De flesta delarna är elektronikmoduler som:

- Klocka,

- DC -motorstyrning,

- displaykontroll,

- visa,

- esp8266,

- arduino mega

- effektomvandlare

Det finns många olika varianter av dessa modeller. De flesta av dem har liknande ingångar/utgångar så det blir lätt att anpassa nuvarande örndesign. Vissa ändringar kan dock behövas.

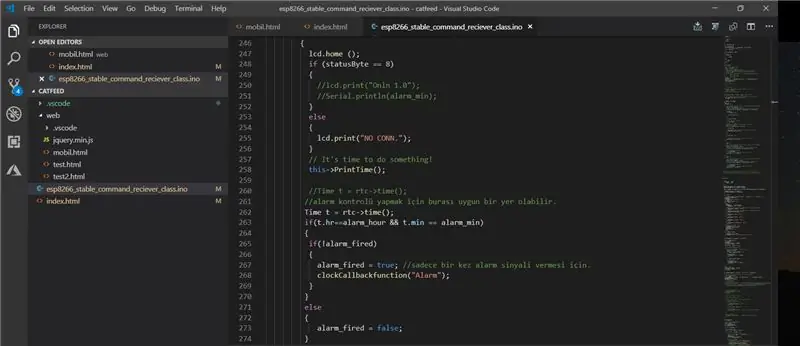

Steg 6: Skrivprogramvara

Du hittar hela koden här.

Denna kod fungerar kanske inte på vissa Arduino -kortdefinitioner. Jag använde Arduino AVR Boards 1.6.15. Nyare fungerade inte (eller arbetade med några mindre eller större problem)

Jag har också lagt till lite html -provkod. HTML -sidor kan användas för att testa enhetens wifi -anslutningsmöjligheter.

Enheten accepterar enkla html url -kommandon. Till exempel: för att börja mata kan du helt enkelt skicka "https://192.168.2.40/?pin=30ST" från webbläsaren. (IP -adressen kan ändras beroende på dina lokala nätverksinställningar.) Förutom att starta och stoppa enheten kan du ställa in tid och ställa in larm med samma format med olika params.

Detta html -kommando tas emot av esp8266 och analyseras av programvaran. Programvara fungerar som en enkel webbserver. Den kör kommandon och returnerar 200 om den lyckas.

Denna kontrollmetod är inte det mest eleganta sättet att styra iot -enheter. Här kan du hitta bättre sätt för IOT -kommunikation som MQTT. Jag planerar att revidera programvara för att inkludera ett bättre protokoll.

Jag använde Microsoft Visual Code som redaktör. Jag började med Arduino IDE men bytte till VSCode. Jag rekommenderar starkt att om du ska skriva kod för mer än 100 rader inte ens tänka på att använda Arduino IDE.

Steg 7: Montera

Detaljerad monteringsvideo och fungerande prototypvideo finns här

Rekommenderad:

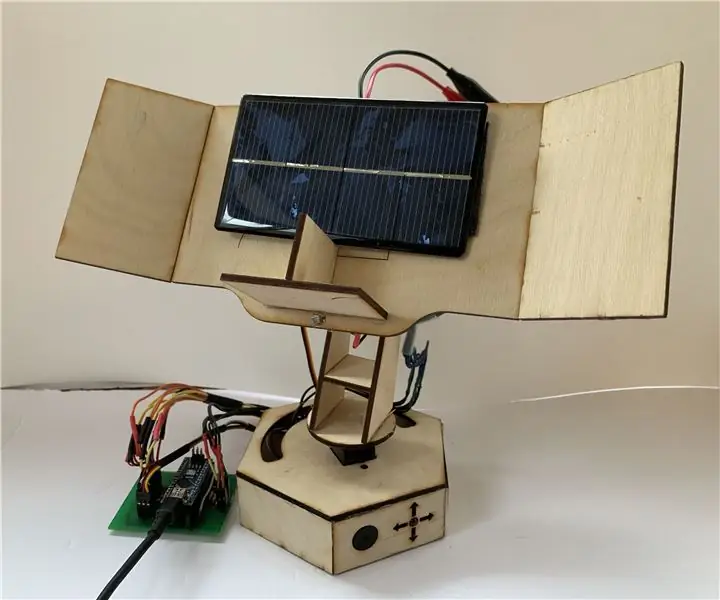

Batteridrivet kontor. Solsystem med automatisk växling öst/väst solpaneler och vindkraftverk: 11 steg (med bilder)

Batteridrivet kontor. Solsystem med automatisk växling öst/väst solpaneler och vindkraftverk: Projektet: Ett 200 kvadratmeter stort kontor måste vara batteridrivet. Kontoret måste också innehålla alla styrenheter, batterier och komponenter som behövs för detta system. Sol- och vindkraft kommer att ladda batterierna. Det finns ett litet problem med bara

Automatisk IoT Hallway Night Light med ESP8266: 4 steg (med bilder)

Automatisk IoT Hallway Night Light Med ESP8266: Jag startade det här projektet inspirerat av en trappljus från ett annat instruerbart inlägg. Skillnaden är att hjärnan i kretsen använder ESP8266, vilket betyder att det kommer att bli en IoT -enhet

Automatisk videokonferens för mormor med hallon Pi: 9 steg (med bilder)

Automatisk videokonferens för mormor med hallon Pi: Jag är orolig för min 90-åriga mormor eftersom även hon borde stanna hemma under COVID-epidemin, hon ständigt går ut och gör " viktigt " saker på gatan, som att köpa några lotter, prata med grannar. Jag

Bygga en automatisk solspårare med Arduino Nano V2: 17 steg (med bilder)

Bygga en automatisk solspårare med Arduino Nano V2: Hej! Denna instruerbara är tänkt att vara en del två i mitt Solar Tracker -projekt. För en förklaring av hur solspårare fungerar och hur jag utformade min första spårare, använd länken nedan. Detta kommer att erbjuda sammanhang för detta projekt. Https://www.instructables.co

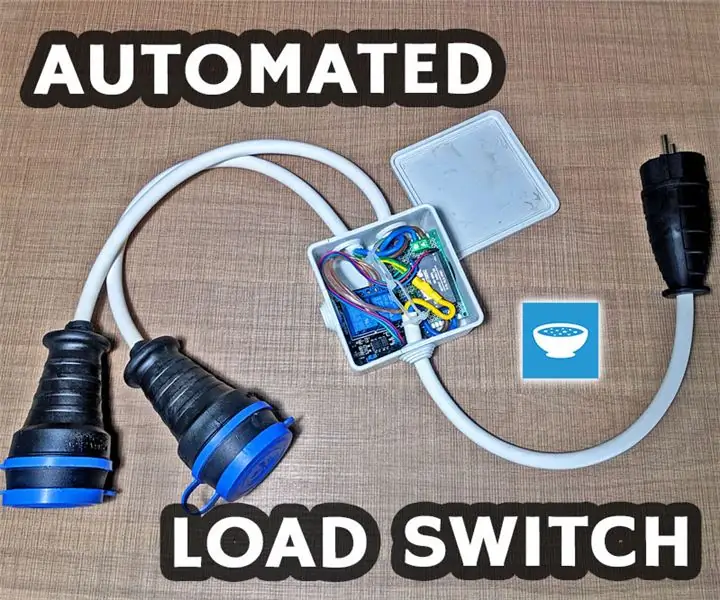

Automatisk last (vakuum) switch med ACS712 och Arduino: 7 steg (med bilder)

Automatisk last (vakuum) -brytare med ACS712 och Arduino: Hej alla, Att köra ett elverktyg i ett slutet utrymme är ett liv, på grund av allt damm som skapas i luften och damm i luften betyder damm i dina lungor. Att köra din butiksvakuum kan eliminera en del av den risken, men slå på och av varje gång