Innehållsförteckning:

- Steg 1: Skapa ytterhöljet för kroppen på SolidWorks

- Steg 2: Skapa kroppen på SolidWorks

- Steg 3: Skapa Joint på SolidWorks

- Steg 4: Skapa spaken/handtaget på SolidWorks

- Steg 5: Skapa armstödet på SolidWorks

- Steg 6: Skapa redskapet på SolidWorks

- Steg 7: Skapa Pawl på SolidWorks

- Steg 8: Skapa riktningsknapp på SolidWorks

- Steg 9: Skapa rörmonteringen

- Steg 10: Börja montera på SolidWorks

- Steg 11: Beställ delar från McMaster-Carr

- Steg 12: Skaffa delar från järnaffären

- Steg 13: Tillverkning av delarna

- Steg 14: Sätt ihop alla delar

- Steg 15: Iterativ testning

- Steg 16: Bidragssida

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:46.

- Senast ändrad 2025-01-23 15:11.

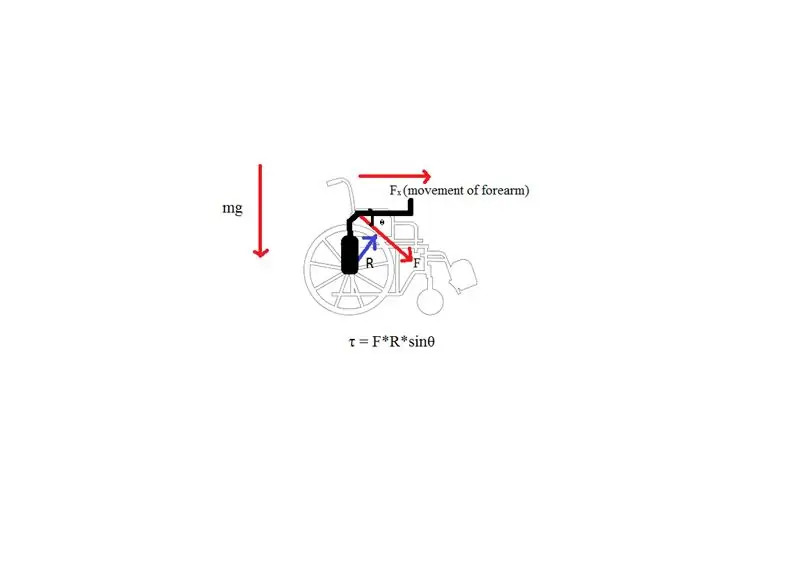

Den vanliga rullstolen innehåller många brister för dem med svaghet i övre extremiteterna eller begränsade resurser. Vårt team fick i uppdrag att utforma en rullstolsspakförare för rullstolarna från Free Wheelchair Mission som skulle tillåta användare att gå längre i sina stolar och hjälpa personer med svaghet i övre extremiteterna att använda stolarna. Support System rullstolspakförare är en kostnadseffektiv enhet som avsevärt minskar behovet av axelrörelser och hanterar trötthetsnivåer genom att använda horisontella spakförare snarare än vertikala, vilket skulle vara lämpligt för försvagade patienter och patienter på landsbygden. Den typiska vertikalspakarmföraren fokuserar för mycket på musklerna i armarna och axlarna, vilket kan orsaka komplikationer för patienter med svagheter i övre extremiteterna. Därför utformade vårt team en horisontell spakförare som syftade till att använda bröstmusklerna för att underlätta för människor som inte kan använda sina axelmuskler.

Marknads- och värdeförslag

Ett sätt att ta itu med axelsmärta och trötthet som är förknippad med rullstolsanvändning hos individer, särskilt från byar på landsbygden med asfalterade vägar, syftar vår spakförare till att lindra problemet genom att använda framåt/ bakåt rörelse snarare än en upp/ ner rörelse tillsammans med ett förbättrat armstöd för komfort och stöd. Eftersom byar på landsbygden och icke-asfalterade vägar vanligtvis är mycket steniga och ojämna, skulle patienten behöva använda ännu mer kraft mot spaken för att flytta sin rullstol till ett visst avstånd jämfört med en slät väg. Därför hindras personer med svagheter i övre extremiteterna på landsbygden ännu mer eftersom de kräver mer rörelse och styrka för att flytta från plats till plats, vilket orsakar problem när de ständigt blir svagare när de fortsätter att använda axelmusklerna dagligen.. Således, genom att implementera en horisontell spakförare, kommer individer från landsbygden med svagheter i övre extremiteterna inte bara att kunna röra sig fritt utan också på ett sätt som minskar den ansträngande användningen av axelmusklerna när de använder styrkan i bröstet istället.

Kostnadsanalys

Vi bestämde oss för att använda PVC, akryl och ABS. Det var en kompromiss med styrka och kostnad. De tre materialen är relativt billigare, men tillräckligt robusta för att fungera korrekt. Den uppskattade kostnaden är cirka $ 170. Vi planerade ursprungligen att använda aluminium för de flesta komponenterna i vår spakförare, till exempel ytterhöljet och armhandtagen eftersom aluminium är billigare än stål. Men efter att ha forskat såg vi att det inte vore idealiskt att använda tjocka plåtar och stänger av aluminium på grund av de utestående kostnaderna för att få betydande mängder metall. Istället hittade vi billigare alternativ genom att använda olika material för olika delar. Vi använde ett stort akrylark för ytterhöljet och laserskärde arket i mindre delar, vilket blev cirka 25 dollar. Som jämförelse skulle stora aluminiumplåtar ha kostat över $ 70. Dessutom bestämde vi oss också för att använda PVC -rör för våra armhandtag istället för metallstavar eftersom PVC -rör inte bara är robusta utan också extremt billiga. Även om aluminiumstavar kan ha varit stabilare, skulle vi ha spenderat cirka $ 30 på varje sida av rullstolen. Däremot kom PVC -rören till cirka $ 5 i kostnad. Huvuddelen av vår kostnad kommer från ABS 3D -utskrift. Eftersom vi skrev ut tre delar av vårt system tog den sammanlagda tiden att skriva ut alla dessa delar totalt cirka 32 timmar. Som ett resultat, med timpriset för att använda 3D -skrivaren, uppgick totalen till $ 130.

Material och prototypdesign

- PVC -rör ~ 2,16 $

- PVC -hylsa ~ 1,66 $

- PVC-90-graders armbåge ~ $ 2,28

- Akrylark ~ 24,98 dollar

- ABS -kugghjul, ABS -hakar, ABS -knoppar ~ $ 130

- Stålskruvar ~ $ 6,92

- Gummiband ~ 3,18 dollar

- E6000 Craft Adhesive ~ $ 4,29

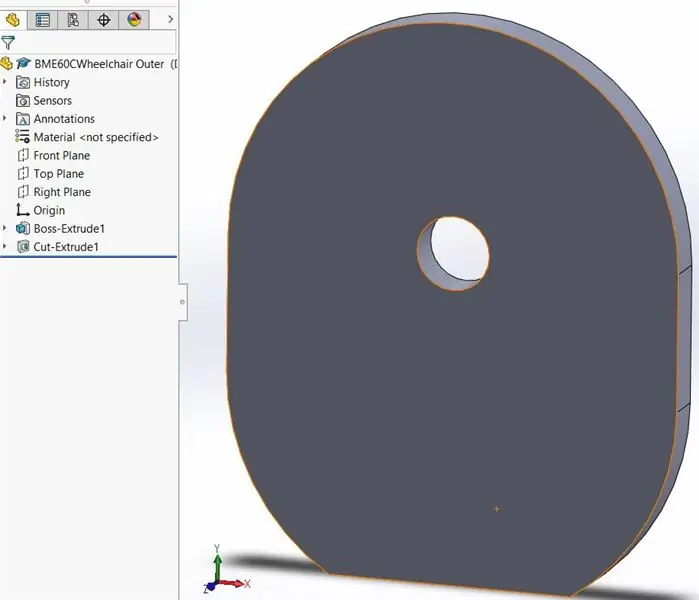

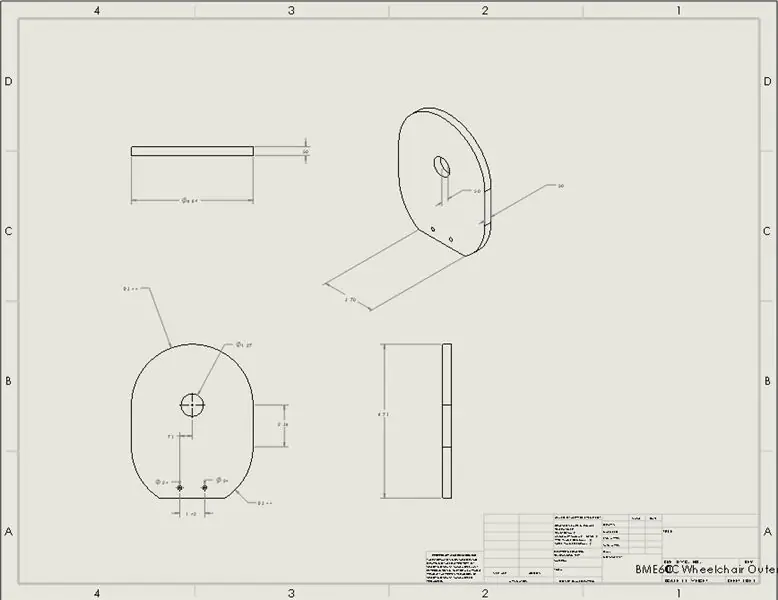

Steg 1: Skapa ytterhöljet för kroppen på SolidWorks

Innan du startar hela projektet, ställ in måtten med MMGS.

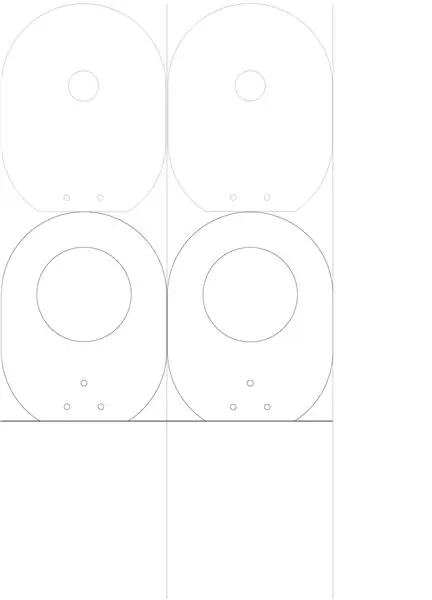

Använd det främre planet och skapa en ny skiss och rita en cirkel vid ursprunget med en diameter på 175 mm. Skissa sedan två vertikala linjer vid cirkelns tangenter som båda är 60 mm. Dra sedan tangentbågar i slutet av båda linjerna och anslut dem med en horisontell linje. Med hjälp av funktionen "trim enheter", trimma den nedre halvan av cirkeln inuti regionen.

När skissen är klar extruderar chefen skissen med hjälp av en blindsträngsprutning med 12,70 mm. När extruderingen är klar öppnar du upp en ny skiss och ritar en cirkel i linje med toppen av tangentlinjerna med en diameter på 32,20 mm och skär extruderar med "genom alla" gör ett hål.

För att göra de två nedre cirklarna öppnar du en ny skiss och ritar två cirklar med diametern 6 mm och gör dem 15 mm från botten och 58,84 mm från mitten av tangentbågen. När skissen är klar, använd cut extrude med "genom alla" för att göra två hål.

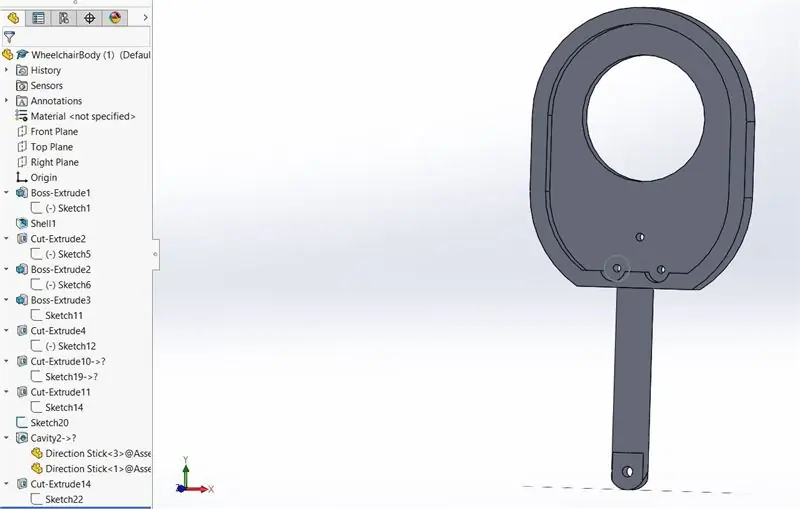

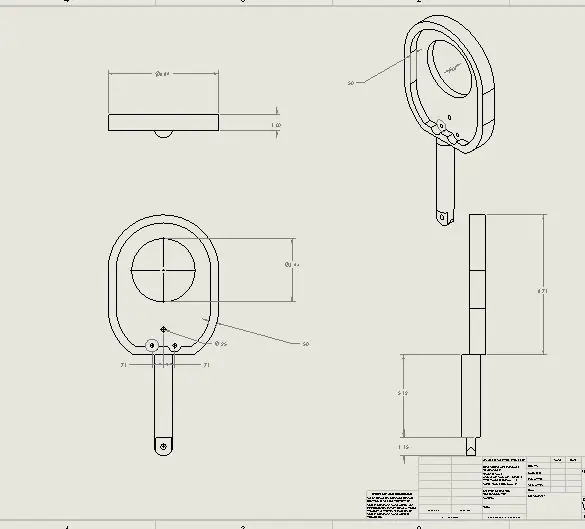

Steg 2: Skapa kroppen på SolidWorks

För att starta kroppen, upprepa skissen som i del ett för att skapa kroppens övergripande form och extrudera den 25,40 mm. Efter att delen är extruderad, använd skalalternativet på en av sidorna av delen med dimensionen 12.70mm.

Öppna sedan en ny skiss och rita en cirkel i mitten av delen med diametern 100 mm som är 133,84 mm från botten och 87,50 mm från delens sidor. När skissen är klar, skär ut extruden med "genom alla" igen för att skapa ett hål.

För att skapa spaken, skapa en ny skiss på det övre planet och vrid delen till botten. Börja skissen genom att göra en cirkel med en diameter på 28,74 mm vid foten av föregående del och extrudera den 130 mm.

När spaken är skapad, skapa en ny skiss vid basen av spaken. Rita två horisontella linjer lika långt från ursprunget som är 25,10 mm långt. Anslut sedan de två linjerna med tangentbågar med en höjd av 14 mm. När skissen är klar, extruderar den nya skissen 30 mm blind.

Använd den senaste extruderade delen, skapa en ny skiss på framplanet och skissa en cirkel som är 14,95 mm från toppen och 12,55 mm från sidan. Skär sedan extrudera genom alla för att skapa ett hål.

Med den övergripande kroppen, skissa två hål i botten av kroppen med diametrar 6 mm och avstånd 36 mm från varandra, 15 mm från botten och 58,84 mm från toppen av tangentbågarna. Skär sedan ut extrudering genom alla för att skapa två hål.

På botten av delen skapar du en ny skiss. Gör raka linjer på båda sidor som är 14,93 mm. Gör en horisontell linje som är 28,74 mm för att ansluta de två linjerna. Rita en cirkel med en radie på 14,37 mm och anpassa den till cirkeln i mitten redan. Trimma den för att göra en halv cirkel. Skär extrudera genom hela den rampformade figuren i botten av delen för att lämna en rundad kant.

*För att förbereda hålrummet, skapa en ny skiss i bakplanet. Rita en cirkel med en radie på 20,57 mm 15 mm från botten och 58,84 från sidotangentbågen. Efter att ha monterat ihop alla bitar redigerar du delen i enheten och använder kavitetsfunktionen för att skapa halvcirklar.

Gör en ny skiss på det främre planet. Rita en cirkel i mitten med en diameter på 6,35 mm mellan den stora cirkeln och de två små cirklarna nära botten. Gör cirkeln 40,13 mm från botten och 33,70 mm från tangentbågen på sidorna. Skär sedan extrudera genom alla för att skapa en liten cirkel i mitten.

*Detta steg ska fortsätta senare efter att alla bitar har monterats ihop.

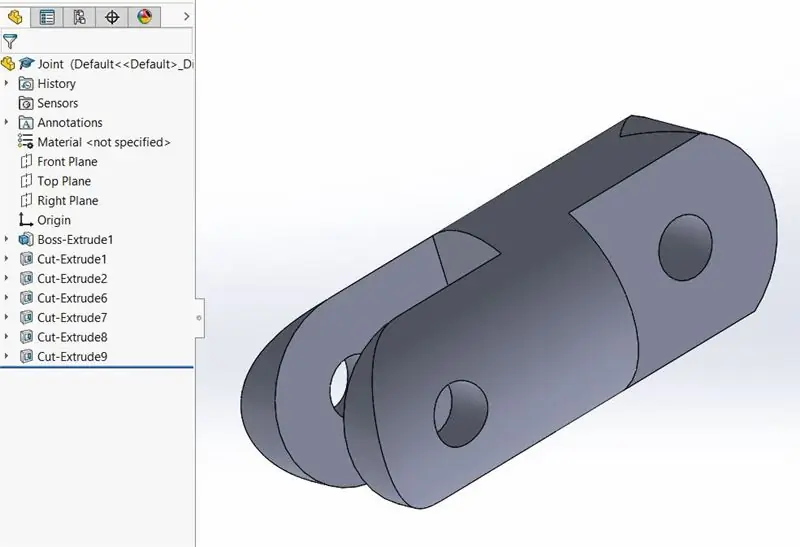

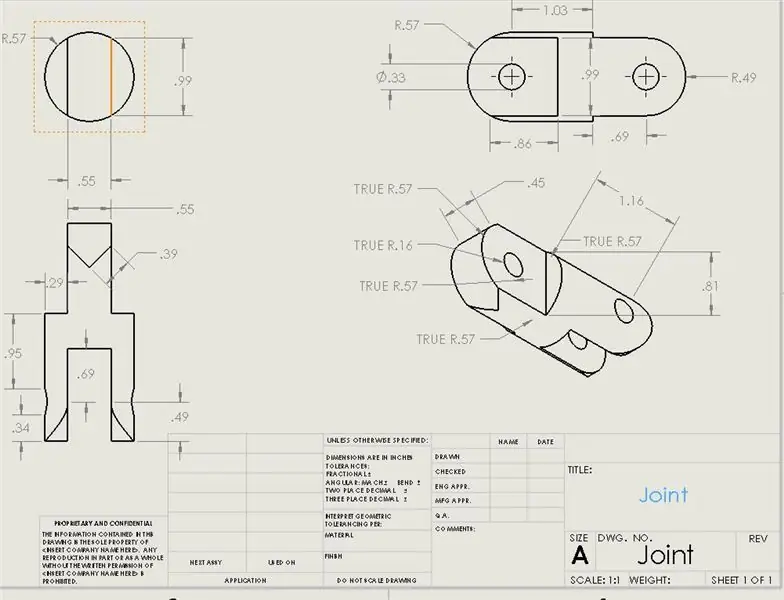

Steg 3: Skapa Joint på SolidWorks

För att börja fogningen, börja med att skapa en ny skiss på frontplattan och rita en cirkel med diametern 28,74 mm. Blind extruderar cirkeln som just skissades 120 mm.

Rotera sedan delen och skissa på baksidan. Rita två vertikala linjer med en längd på 25,10 mm och 7,37 mm från cirkelns kant. och skär extrudera med "blind" och ett djup av 30 mm för båda regionerna.

Skissera sedan från det högra planet en cirkel på området vi just klippte. Diametern ska vara 8,38 mm med ett avstånd på 12,55 mm från överkanten och 14,95 mm från sidokanten. Gör ett blindsnitt som är 30 mm.

På höger plan, gör raka linjer på båda sidor som är 15,05 mm. Gör en vertikal linje som är 28,74 mm för att ansluta de två linjerna. Rita en cirkel med en radie på 14,37 mm och anpassa den till cirkeln i mitten redan. Trimma den för att göra en halv cirkel. Skär extrudera genom hela den rampformade figuren i botten av delen för att lämna en rundad kant.

Efter att ha sett från bakplanet, skissa två vertikala linjer med längden 25,10 mm och 7 mm från mitten. Gör en blindskärning med 35 mm djup.

På det högra planet, skissa en cirkel på den högra delen med mitten 17,24 mm från den vänstra kanten av delen blindskärning extrudera genom alla för att skapa en cirkel

Upprepa den rampformade figuren på vänster sida av delen på det högra planet.

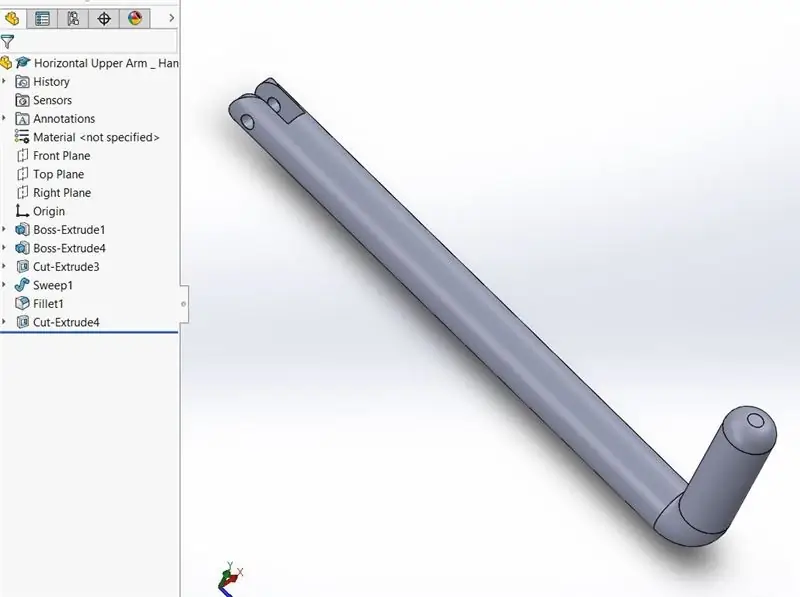

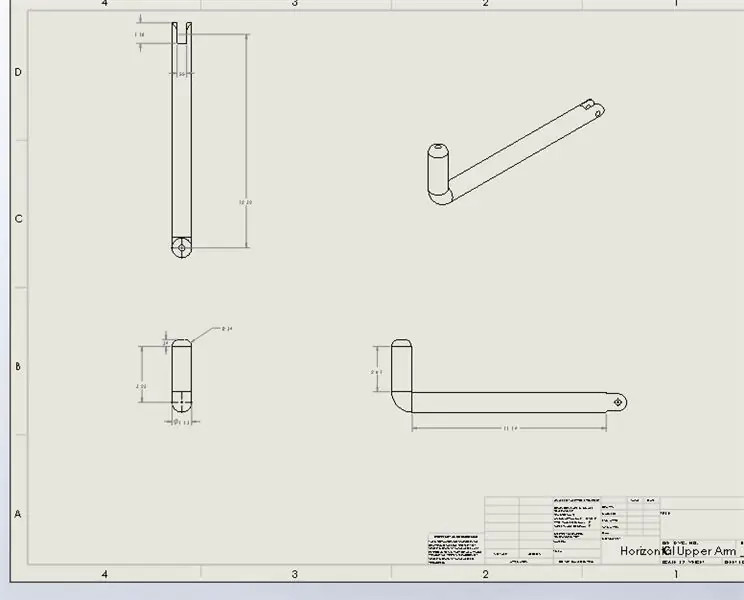

Steg 4: Skapa spaken/handtaget på SolidWorks

På framplanet, skissa en cirkel med en diameter på 28,75 mm vid ursprunget. Boss extruderar den 275 mm.

Gå sedan till det bakre planet och skissa två vertikala linjer med längden 25,10 mm med ett avstånd på 7 mm från mitten. Extrudera de två linjerna så att det blir ett gap i mitten med extruderingsdimension på 35 mm.

På den del vi just extruderade, skissa en cirkel med en diameter på 8,40 mm med ett avstånd på 17,76 mm från cirkelns mitt till kanten och 12,56 mm från botten av delen. Skär extrudera genom alla för att skapa ett hål.

På det högra planet skapar du en kort linje med en längd på 9,24 mm som ansluter till vänster om delen. Rita en båge med en radie på 30 mm. Rita sedan en vertikal linje som förbinder den andra änden av bågen med längden 76,39 mm. När skissen är klar, svep skissen.

Efter, fila toppen av delen vi bara sopade 10 mm.

Slutligen, på höger plan, gör raka horisontella linjer på båda sidor av delen med hålet vi skapade som är 17,78 mm långt. Gör en vertikal linje som är 25,10 mm för att ansluta de två linjerna. Rita en cirkel som har en radie på 12,56 mm och anpassa den till cirkeln i mitten redan. Trimma den för att göra en halv cirkel. Skär extrudera genom hela den rampformade figuren i botten av delen för att lämna en rundad kant.

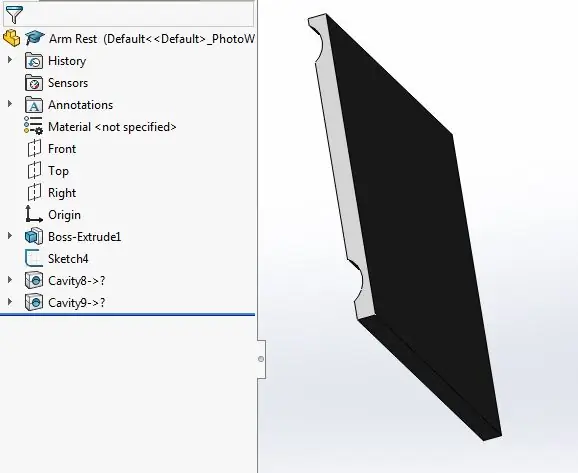

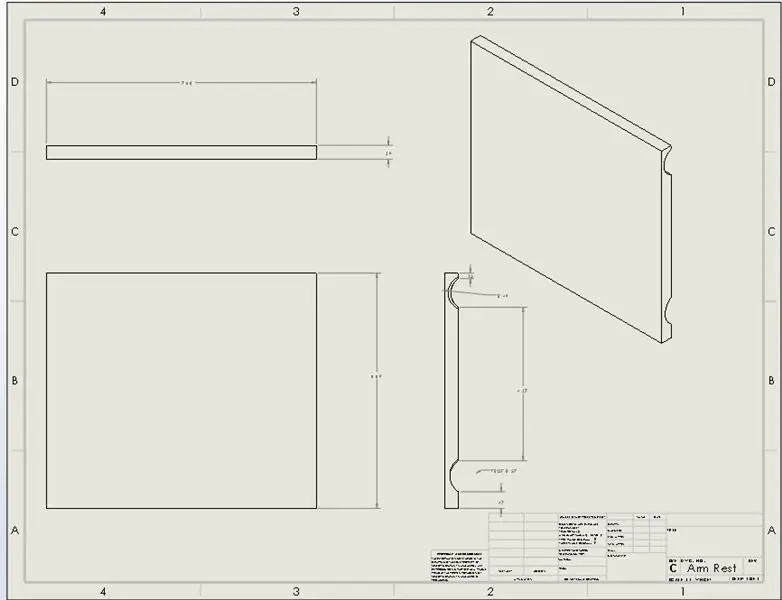

Steg 5: Skapa armstödet på SolidWorks

På framplanet, skissa en rektangel med en höjd av 170 mm och en längd på 195 mm och gör en blindprofil 10 mm.

*Efter montering, använd kavitetsfunktionen för att skapa indrag på det rektangulära prisma

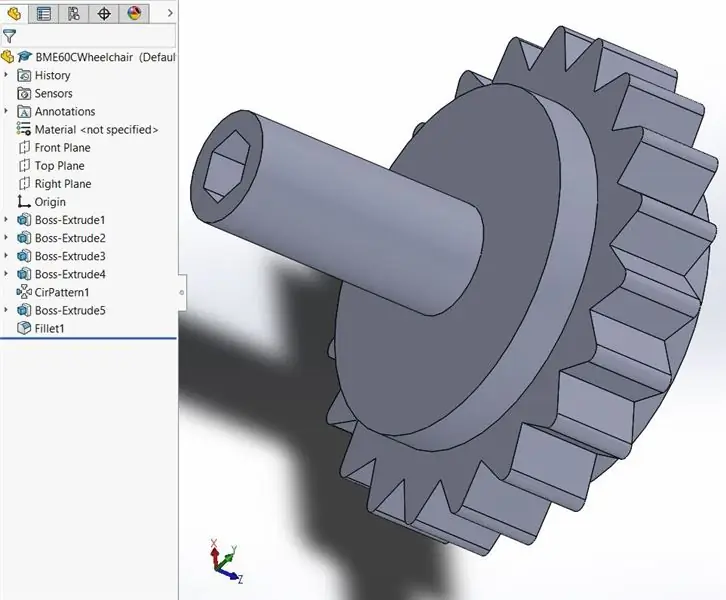

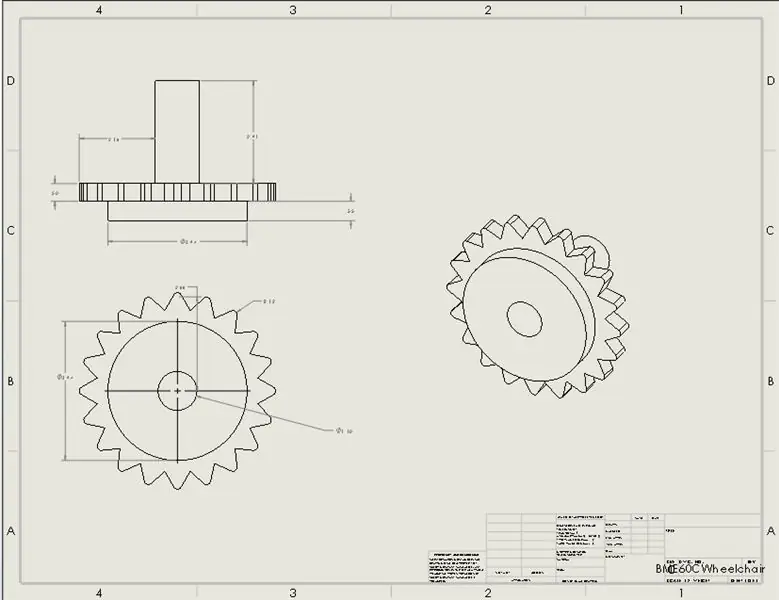

Steg 6: Skapa redskapet på SolidWorks

För att börja växeln, skapa en ny skiss på det främre planet och rita två cirklar från samma punkt med diametrarna 25,40 mm och 31,75 mm. Sedan extruderar boss med en blindprofil vid 30 mm.

När extruderingen är klar skapar du en annan skiss på det främre planet och ritar ytterligare en cirkel med en diameter på 31,75 mm och extruderar 20 mm.

Skissa sedan på det främre planet en cirkel med diameter 100 mm och extrudera den 12,70 mm.

På toppen av delen vi just extruderade, rita en liksidig triangel med sidorna 30 mm. Extrudera triangeln 12,70 mm.

När extruderingen är klar använder du det cirkulära mönstret för att ha 20 enhetliga trianglar runt delen. Filé sedan alla kanterna på trianglarna.

På det främre planet, skissa en annan cirkel med diameter 100 mm och extrudera den 13,97 mm.

För att skapa hålet i mitten av växeln, skissa en cirkel på bakplanet med diametern 27,94 mm och skär extrudera upp till ytan.

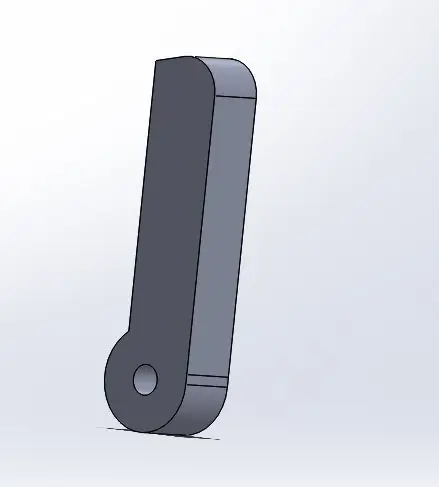

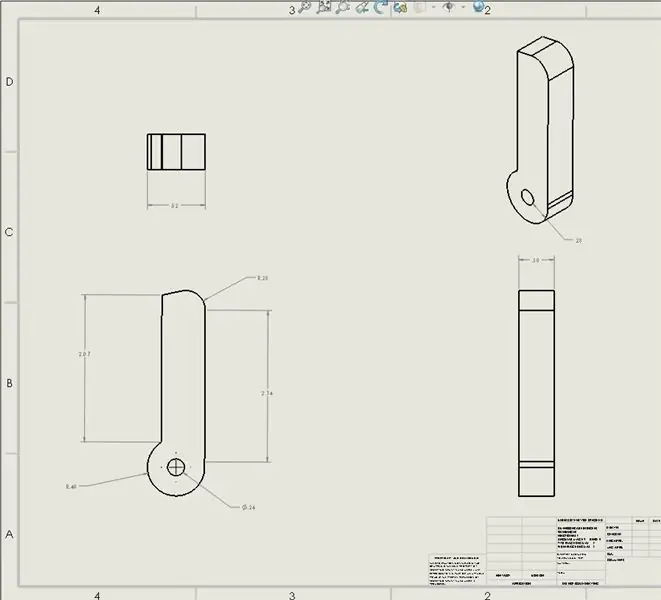

Steg 7: Skapa Pawl på SolidWorks

På det främre planet, rita en vertikal linje med längden 2,07 tum. Rita sedan en båge med radien 0,40 tum som ansluter till botten av den vertikala linjen. Rita också en horisontell linje ansluten till den övre kanten av den vertikala linjen. Med smarta mått klickar du på den övre kanten och sedan den vertikala linjen och ställer in vinkeln till 78,00 grader.

När vinkeln har ställts in, rita en annan vertikal linje som ansluter till den snedställda linjen med en längd på 2,14 tum. Filera sedan kanten av denna linje med den horisontella linjen med en radie på 0,28 tum.

När skissen är klar extruderar chefen med hjälp av en blindsträngsprutning 0,5 tum. För att skapa hålet i mitten, skissa en cirkel som har en radie på 0,12 tum i mitten av delen och använd cut extrude genom alla.

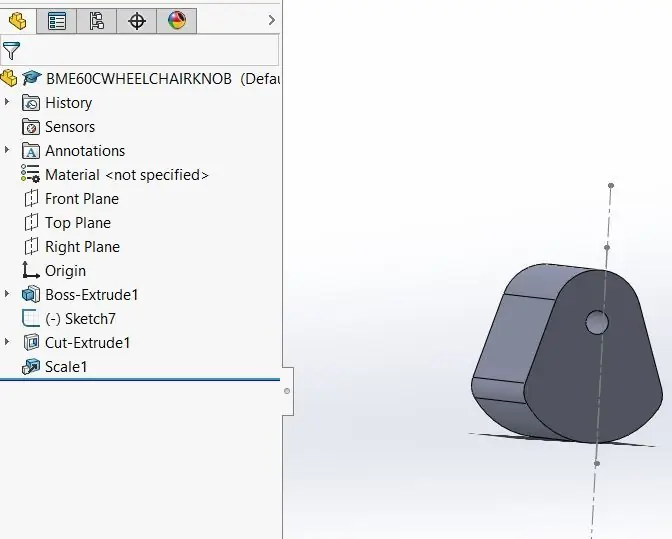

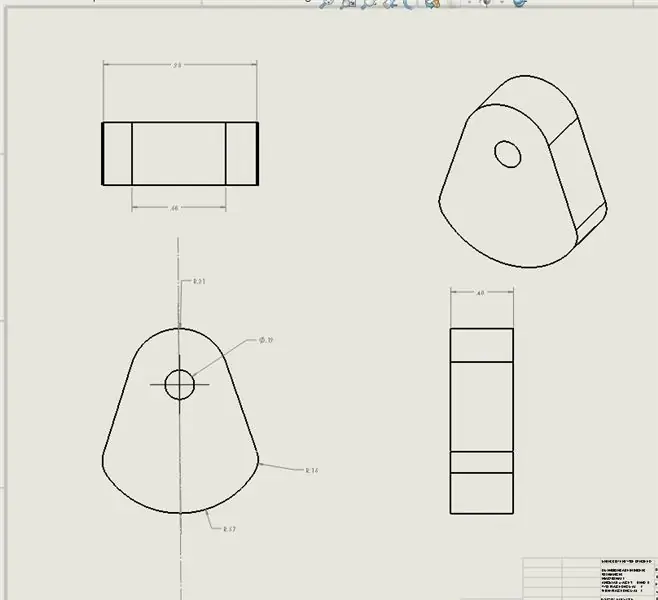

Steg 8: Skapa riktningsknapp på SolidWorks

Skissa en vertikal mittlinje på det främre planet. Skissa sedan överst på mittlinjen en båge med en radie på 10 mm. Rita sedan på båda sidor snedställda linjer med en längd av 18,26 mm. Rita sedan en båge på båda sidor med radien 5 mm. För att ansluta båda sidorna, rita ytterligare en båge med radien 18 mm. Extrudera skissen med blindpressning 12.70mm.

För att skapa hål, skissa en cirkel med diameter 5,90 mm som har mitten 8 mm från ursprunget. Använd cut extrude upp till ytan.

Skala delen om centroid med skalfaktor 0,8 mm.

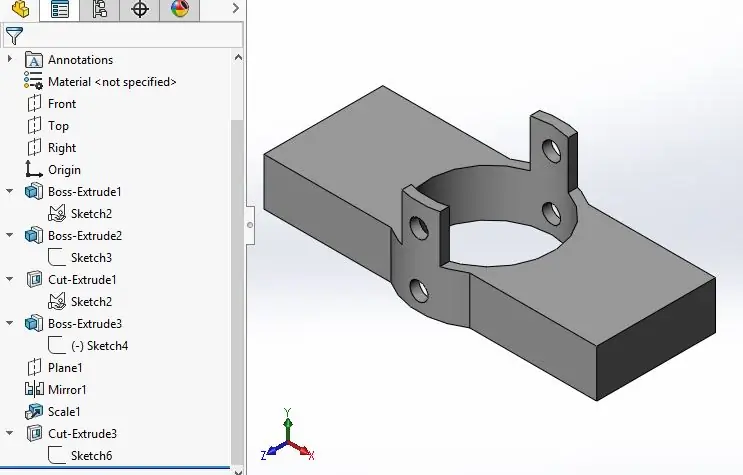

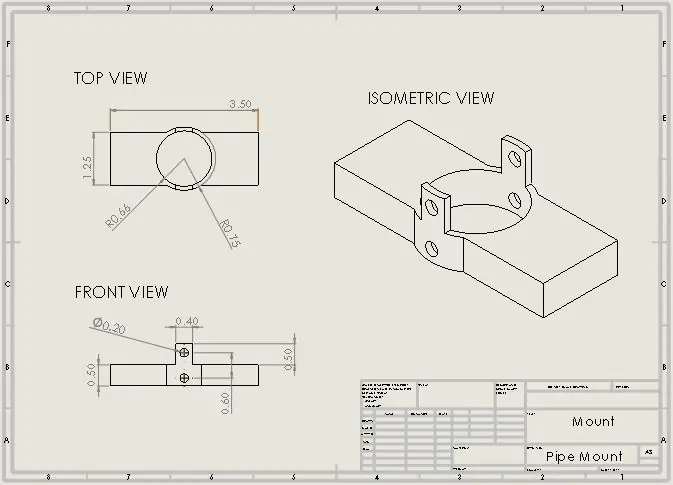

Steg 9: Skapa rörmonteringen

Börja med en skiss av två cirklar för att skapa rörmonteringen som fäster spakarmen på redskapets kropp. Den inre cirkeln ska ha PVC -rörets diameter så att den lätt kan glida runt den, därför bör den vara 1,3125 tum. Den yttre cirkeln ska vara cirka 1,5 tum. Se till att de två cirklarna är koncentriska och extrudera delen mellan de två cirklarna med 0,5 tum. Skissa sedan en rektangel som matchar bottenytan på redskapets ytterhölje. Detta skulle vara en rektangel på 3,5 tum med 1,25 tum. Centrera den här rektangeln runt cirkeln genom att ställa in rektangelns långkant till 1,75 tum från cirkelns mitt och rektangelns kortsida till 0,63 tum från cirkelns mitt. Extrudera rektangeln med 0,5 tum. Eftersom vissa delar av rektangeln ligger inom den inre cirkeln, skär ut extrudera den inre cirkeln för att rensa den. Därefter skissar du en mittlinje från cirkelns yttre del av den extruderade kanten från delens övre plan. Från denna mittpunkt på den extruderade kanten, skissa en rektangel som går 0,2 tum till båda sidor. Extrudera denna lilla rektangel med 0,5 tum. Skapa ett framåtvänd referensplan genom mitten av delen och använd spegelfunktionen för att skapa en identisk extruderad rektangel på andra sidan av cirkeln.

Vid 3D -utskrift av delar är det alltid en bra idé att skala upp allt något för att undvika störningar när du placerar delen på enheten. I det här fallet skalades hela delen upp med 1,05. Slutligen skissa två cirklar med 1/4 tum diameter inställda på framsidan av mitten av delen med en på den lilla rektangeln och en på sidan av cirkeln. Se till att de två cirklarna är vertikalt relaterade, de kan sedan skäras genom hela delen och skär ut fyra cirklar totalt. Dessa skulle vara hål för vilka bultarna kan placeras för att ansluta PVC till växelhusets huvudkropp.

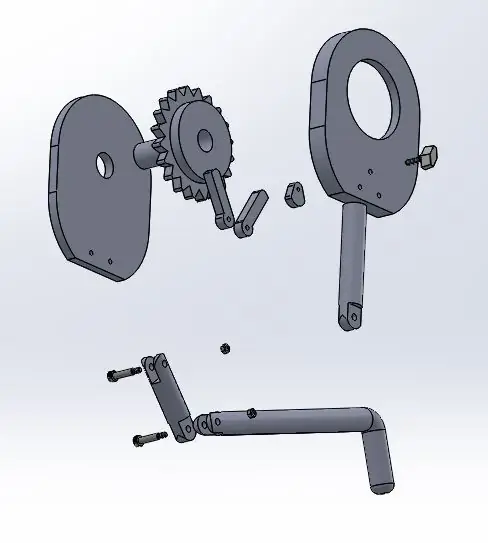

Steg 10: Börja montera på SolidWorks

För in först alla delar som skapades i de föregående stegen tillsammans med den yttre vredet, skruvar och muttrar på hyllan, vilket gör rullstolskroppen till baskomponenten.

Börja med att para ihop kroppen och kugghjulet genom att klicka på kugghjulet och kanten på kroppen och använd en koncentrisk kompis. Klicka sedan på redskapets och kroppens framsida för att skapa en sammanfallande kompis.

Para sedan ihop kroppen och riktningsknappen genom att klicka på riktningsknappens yta och kroppen för att göra en sammanfallande kompis.

Nu, para den yttre vredet och rullstolen kroppen genom att klicka både på den yttre vredet och kroppen för att skapa en sammanfallande kompis.

Skapa en koncentrisk kompis genom att klicka på kroppens ansikte och ytterknappens ansikte.

Gör sedan en koncentrisk kompis genom att klicka på riktningsknappens framsida och kroppens kant.

Klicka nu på kroppens och spärrens ansikten för att skapa en sammanfallande kompis och upprepa för den andra spärren.

Skapa tangentkompis genom att klicka på riktningsknappens och spärrens framsida och upprepa för den andra spärren.

Skapa därefter en sammanfallande kompis genom att klicka på kroppens yta och ytterhöljet och skapa en koncentrisk kompis genom att klicka på kroppens yta och kanten på ytterhöljet. Gör sedan kroppens ansikte och ytterhöljet parallellt.

Skapa en gränsvinkel som har ett maximivärde på 78 grader och ett lägsta värde på 35 grader för kroppens yta och hakens yta och upprepa för den andra spärren

Därefter parar du leden och kroppen genom att klicka på båda för att skapa en koncentrisk kompis. Skapa sedan en centrerad breddkamrat för båda lederna på leden och kroppen.

Skapa sedan en koncentrisk kompis för kanten på spakarmen och skarvens kant. Skapa en annan centrerad breddmatta för båda lederna på leden och spakarmen.

Gör en annan koncentrisk kompis för fogens yta och skruven. Skapa sedan en tangentkamrat genom att klicka på fogens framsida och skruvens yta.

På det högra planet, skissera två axellinjer för framtida parningsreferens med den första linjen där kroppen möter leden och den andra är där leden möter spaken.

Skapa därefter en koncentrisk kompis genom att klicka på spakarmen och den andra skruven. När du har parat ihop skapar du en ny tangentkompis med båda sidornas framsida.

Med den första axeln ritad tidigare, para ihop kanten på den första muttern och axeln för att skapa en koncentrisk kompis.

Använd en sammanfallande kompis för den första skruvens och den första muttern och upprepa för den andra skruven och muttern.

Gör en koncentrisk kompis med kanten på den andra muttern och den andra axeln.

Skapa en annan koncentrisk kompis med kroppens framsida och den första skruvens yttre yta. Gör dessutom en sammanfallande kompis för dessa delar.

Gör en koncentrisk kompis för haken och den tredje skruvens yttre yta.

Skapa sammanfallande kompis med kroppens yta och den tredje skruvens yttre yta.

Skapa därefter en annan koncentrisk kompis genom att klicka på ytterhöljet och den tredje skruvens yttre yta och få dem att sammanfalla.

Gör en koncentrisk kompis genom att klicka på kroppens ansikte och på spärren och få dem att sammanfalla. Upprepa för den andra spärren.

Gör en koncentrisk kompis genom att klicka på riktningsknappens och ytterknappens framsida.

Slutligen para ihop kroppens ansikte och kanten på riktningsknappen för att skapa en koncentrisk kompis.

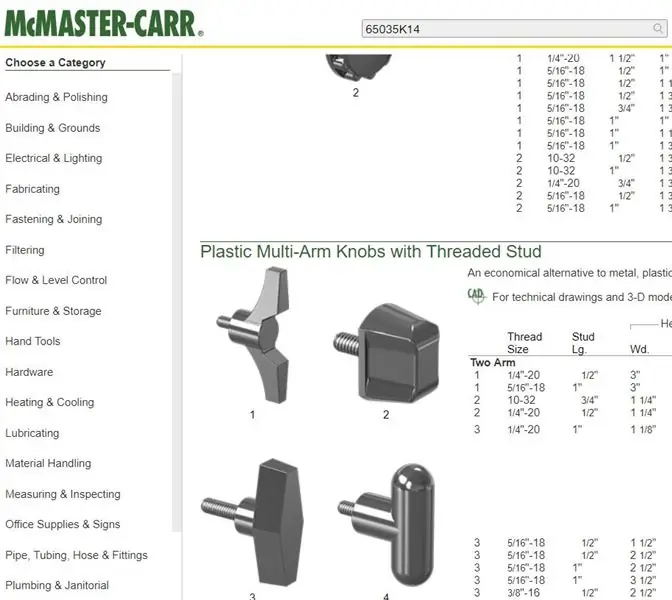

Steg 11: Beställ delar från McMaster-Carr

Beställ plastarm med två armar (utvändig ratt), axelskruv i legerat stål, sexkantmuttrar i stål och buntband från McMaster-Carr. Artikelnumren är 65035K14, 92981A205, 90592A016 respektive 70215K61.

Steg 12: Skaffa delar från järnaffären

Skaffa följande på en lokal järnaffär:

- 18 "x 24" x.220 "akrylark

- Klart lim (E6000 lim)

- 1 PVC -hylsa (2)

- 1 x 10 'PVC slangändrör

- 1 PVC 90-graders armbåge (2)

Steg 13: Tillverkning av delarna

3D -tryckta delar: Förbered SolidWorks -delarna och konvertera dem till STL -filer. Därifrån lägger du in delarna i Makerware -mjukvaran och lägger ut de delar som behövde skrivas ut (karosseri, kugghjul, monteringsstycke, spärrar, riktningsknapp, armstödsspår*). Om delarna inte passar på skrivarens säng, vänta med att skriva ut igen. När du skriver ut måste du lägga till stöd och flottar för att förhindra att utskrifterna misslyckas.

Laserskärningsdelar: Med 18 "x 24" akryl kan fram- och bakplåtarna på karossens ytterhölje tillverkas. Detta kan göras genom att ta framsidan på båda plattorna på SolidWorks och spara dem båda som en DWG -fil. Dessa kan sedan laddas upp till laserskärningsprogramvaran (i detta fall Epilog) där deras orientering kan ställas in som bilden visar. Två av varje skärs ut av akrylen, och från det återstående materialet skärs två rektanglar. Rektanglarna fungerar som armstöd.

Handskärningsdelar: Ta rören och skär dem i olika längder (två på 4,5 tum för handtaget, två på 4,5 tum för leden, två på 6,5 tum för spaken och två på 13,25 tum för armen). Skär därifrån 13,25 tum armstycken i ena änden (30 eller 35 mm) längs mitten av rörets andra sida och borra ett 1/4 hål 15 mm från rörets kanter. Klipp och borra två av 4,5 tums skarvstycken på samma sätt men på båda sidor av det gemensamma PVC -röret. Gör samma sak (skär och borra) på den ena sidan av hävstångsarmen, 6,5 tum, rör.

*Armstödsindrag eller hela armstödet i föregående steg kan användas.

Steg 14: Sätt ihop alla delar

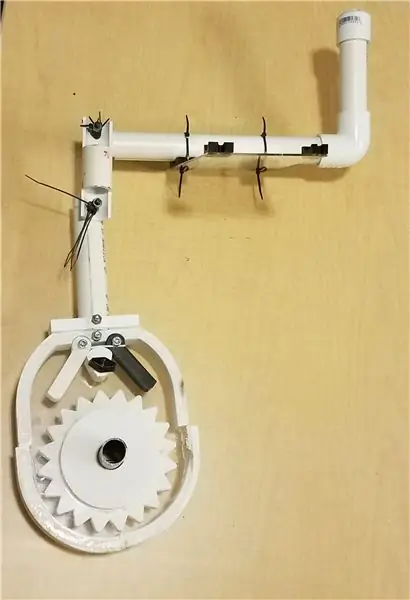

Montering av kroppen:

Ta laserskuren utanför kroppsdelarna och de 3D -tryckta skalbitarna. Ta ena sidan av ytterhöljet och limma skalbitarna i enlighet med kanterna på höljet. Ta sedan ett gummiband och linda det runt de två hakarna. Placera hakarna på sina respektive platser och använd den delvis gängade bulten och placera den genom hålet på kroppen och hakarna. Ta sedan riktningsknappen och plastknappen. Placera plastratten genom ytterhöljet och vrid de två tillsammans med ytterhöljet mellan de två. Sätt slutligen kugghjulet i sitt respektive hål och placera det övre locket på ytterhöljet på kugghjulet och limma höljet på det övre ytterhöljet. Låt det sitta och torka. Kom ihåg att också fästa de två delvis gängade bultarna med sexkantmuttrarna efter att du har placerat och limt det övre locket på skalet.

Ta PVC -röret på 6,5 tums spak och limma fast det på kroppens undersida. Låt det sitta och torka därifrån. Ta det monterade stycket och skjut det genom röret tills det ligger plant på kroppens undersida. Ta en 1/4 tum borr och borra hålen på röret och genom kroppen på sina respektive platser. Skruva fast bultarna med en sexkantmutter.

Montering av armstöd:

Med armstödet, placera och limma in fördjupningarna på armstödets fyra hörn. Borra sedan två hål (5/32 '' hål) på varje sida av fördjupningarna och placera dragkedjor genom dem. De större fördjupningarna kan sedan justeras med och zippas till hävstångsarmen 13 tum PVC -rör. Den mindre strecksatsen ska justeras och senare fästas på rullstolens arm före användning.

Montering av spakarmen:

Placera locket på 4,5 -tums handtagsröret och placera armbågen ordentligt på andra sidan. Med armbågens andra öppning, placera 13 -tums armröret och anslut det till ena sidan av leden (4,5 -tums rör) med en axelbult. På den andra sidan av leden, ta en annan axelbult och förena den med (6,5 tum rör) spak armstycke. Ta en sexkantmutter och fäst axelbulten. Eftersom axelbultarna är delvis gängade kan lederna i vilka de är fästa vara tunna. För att göra lederna mer täta och säkra placerar du cirka fem zippies runt varje axelbult för att dra åt varje led.

Steg 15: Iterativ testning

För att testa, se till att få tillgång till en av rullstolarna.

Fäst spaken på hjulet. Se till att delar passar där de ska gå, och se till att vissa delar är parallella med respektive delar av rullstolen, som armstödet. Se till att hålen som borrats i aluminiumröret och hävarmens kropp är i linje. Om delar är oproportionerliga, gå tillbaka och gör några dimensionsändringar.

När alla mått och förhållanden är korrekta, låt en testare sitta på rullstolen och använd spaken. Som visas på frikroppsdiagrammet kommer testaren att skjuta framåt horisontellt för att skapa en diagonal kraft som skulle användas för att skapa ett vridmoment och driva rullstolen framåt. Analysera eventuella problem: skarvhet i leden, överskott eller brist på horisontellt utrymme, delar som bryts etc.

Analysera problem och redesigna igen.

I vår prototyp rörde sig rullstolen, men i långsam takt. Kroppsdelen slutade inte att limma i tid, så spaken gick sönder under vår testkörning. Dessutom kan fogen ha varit för stor och lös, och det kanske inte har varit tillräckligt med horisontellt utrymme och rörelse på spakarmen, båda begränsar mängden kraft som utövas per tryck.

Steg 16: Bidragssida

Individuella bidrag för supportsystem

Projektledare: Sophia Ynami 12732132

- Projektledaren Sophia Ynami var ansvarig för att se till att varje medlem i gruppen höll ansvar för sina respektive uppgifter och att alla uppgifter slutfördes i tid. Jag hjälpte till i den slutliga monteringsprocessen samt testade och gjorde justeringar av enheten före den sista körningen.

Tillverkare: Yvonne Szeto 94326050

- Tillverkaren, Yvonne Szeto, ansvarade för att göra de olika komponenterna klara för montering. Jag var ansvarig för att få råmaterialen laserskurna, borrade och 3D -utskrift av olika delar. Jag monterade också ihop de olika komponenterna.

Materialingenjör: Willis Lao 15649487

- Materialingenjören, Willis Lao, ansvarade för att bestämma vilka material som skulle användas för varje komponent i projektet och beställa/plocka dem från McMaster Carr/Home Depot. Jag bidrog också till Instructables genom att skriva introduktionen, kostnadsanalysen, steg för steg -processen för att skapa delar och montering.

Tester: Matthew Maravilla 25352925

- Testaren, Matthew Maravilla, ansvarade för att övervaka och analysera den iterativa testmetoden, inklusive att testa spakarmen och rapporteringsdimension eller deländringar som ska justeras. Jag var också ansvarig för dispositionen och majoriteten av instruktionerna.

Lead Designer: Anthony Cheuk 30511803

- Den ledande designern, Anthony Cheuk, var ansvarig för att ta fram en genomförbar design samtidigt som man tog hänsyn till de olika materialen som kunde användas och förbereda filerna och designen redo för tillverkning (3D -utskrift och laserskärning).

Rekommenderad:

Arduino Car Reverse Parking Alert System - Steg för steg: 4 steg

Arduino Car Reverse Parking Alert System | Steg för steg: I det här projektet kommer jag att utforma en enkel Arduino Car Reverse Parking Sensor Circuit med Arduino UNO och HC-SR04 Ultrasonic Sensor. Detta Arduino -baserade bilomvändningsvarningssystem kan användas för autonom navigering, robotavstånd och andra

Folow-UP: Advanced Media Center With Odroid N2 and Kodi (4k and HEVC support): 3 Steg

Folow-UP: Advanced Media Center With Odroid N2 and Kodi (4k and HEVC Support): Den här artikeln är en uppföljning av min tidigare, ganska framgångsrika artikel om att bygga ett mångsidigt mediecenter, först baserat på det mycket populära Raspberry PI men senare, på grund av bristen på HEVC, H.265 och HDMI 2.2 -kompatibel utgång, var det switch

Akustisk levitation med Arduino Uno Steg-för-steg (8-steg): 8 steg

Akustisk levitation med Arduino Uno Steg-för-steg (8-steg): ultraljudsgivare L298N Dc kvinnlig adapter strömförsörjning med en manlig DC-pin Arduino UNOBreadboardHur det fungerar: Först laddar du upp kod till Arduino Uno (det är en mikrokontroller utrustad med digital och analoga portar för att konvertera kod (C ++)

Support för Parkinson mobiltelefon: 7 steg

Support för Parkinson mobiltelefon: Någon som lider av Parkinson eller bara har dålig puls, har vanligtvis allvarliga problem att visualisera en statisk bild på sin telefon. Tja, detta problem är löst nu, med den här gadgeten kan alla lämna sina telefoner på nästan alla ställen, med positionen

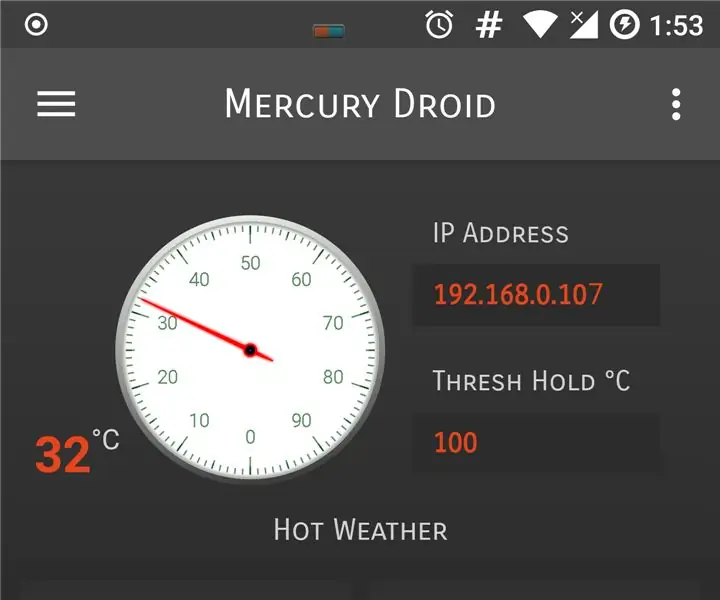

IoT Home Weather Monitoring System With Android Application Support (Mercury Droid): 11 steg

IoT Home Weather Monitoring System med Android -applikationsstöd (Mercury Droid): Introduktion Mercury Droid är en typ av IoT (tingens internet) inbäddade system baserat på Mercury Droid Android Mobile Application. Som kan mäta & övervaka hemväderaktivitet. det är mycket billigt hemväderövervakningssystem