Innehållsförteckning:

- Steg 1: Design

- Steg 2: Samla material

- Steg 3: 3D -utskrivna komponenter

- Steg 4: Konstruera ramen

- Steg 5: Montering av brevlådorna

- Steg 6: Montering av ställdon

- Steg 7: Gör bakplattan

- Steg 8: Fäst komponenterna på bakplattan och ledningarna

- Steg 9: Fäst bakplattan på ramen

- Steg 10: Kalibrera servon

- Steg 11: Ladda upp koden

- Steg 12: Fäst skärmen

- Steg 13: Fäst topp- och undersidan

- Steg 14: Avslutad klocka och sammanfattning

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:41.

- Senast ändrad 2025-01-23 15:10.

Fusion 360 -projekt »

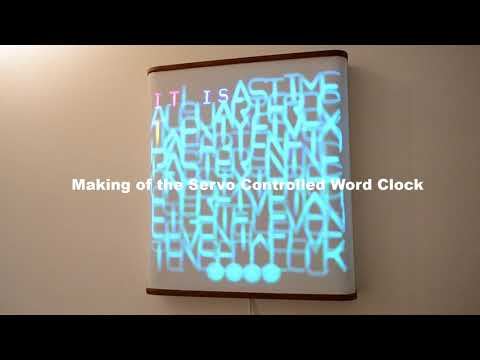

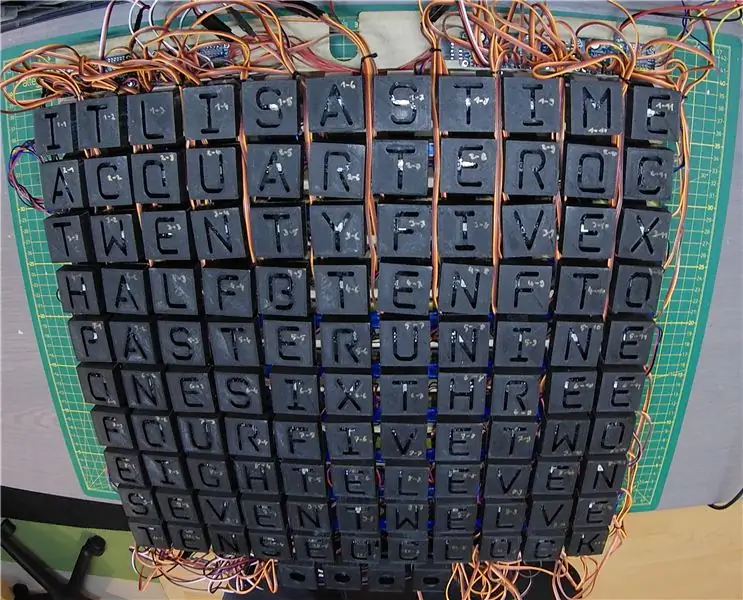

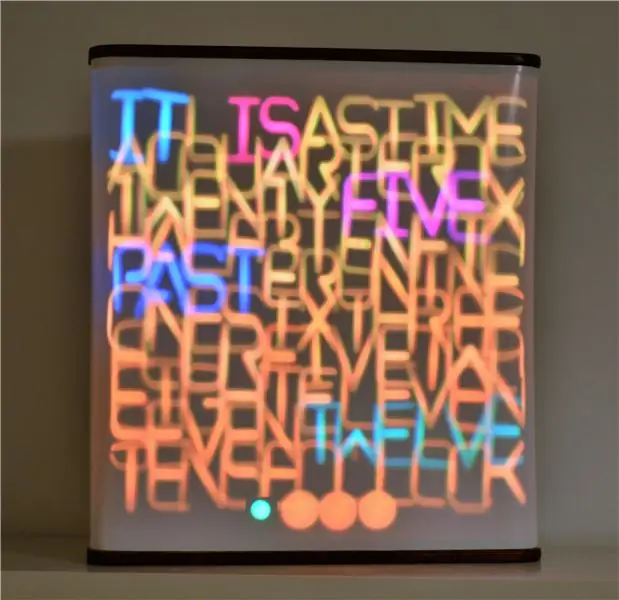

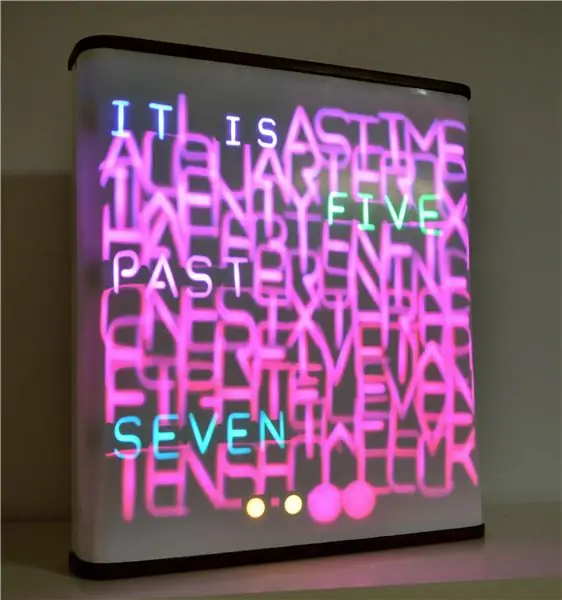

Vad har 114 lysdioder och är alltid igång? Som du kanske vet är svaret en ordklocka. Vad har 114 lysdioder + 114 servon och rör sig alltid? Svaret är denna servokontrollerade ordklocka.

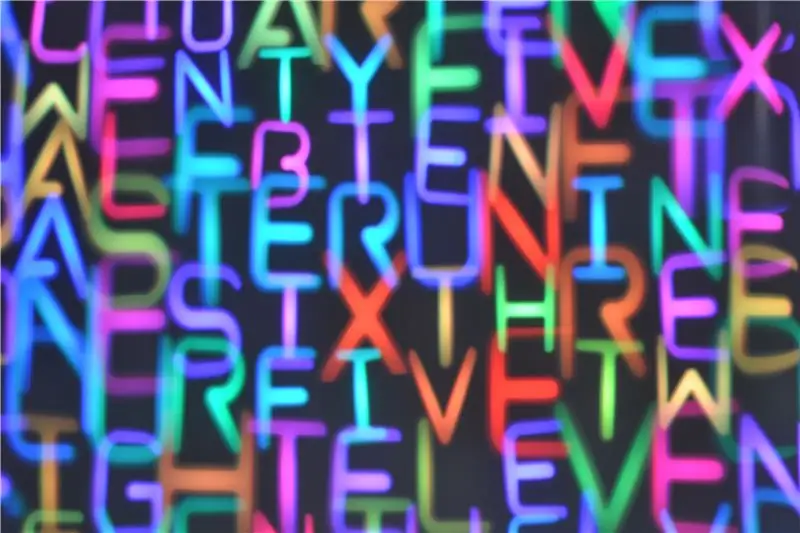

För det här projektet samarbetade jag med en vän till mig som visade sig vara ett måste på grund av den stora ansträngningen av detta bygge. Dessutom kompletterade min elektroniska och hans mekaniska skicklighet varandra ganska bra. Idén till denna anpassning av den populära ordklockan kom till oss medan vi gjorde en vanlig julklapp. Där märkte vi att det också är möjligt att projicera bokstäverna från baksidan på ett vitt papper. På den tiden var detta bara en lösning för att dölja vårt galna hantverk eftersom vi slutade med en massa bubblor medan vi fäst en vinylklistermärke med bokstäverna på baksidan av en glasplatta. Vi märkte sedan att man kan uppnå intressanta effekter när man böjer papperet eftersom bokstäverna ändras i storlek och blir suddiga. Detta fick oss att komma på idén att göra en ordklocka där bokstäverna projiceras bakifrån på en skärm och kan flyttas fram och tillbaka för att ändra storleken på den projicerade bilden. Först var vi lite ovilliga att bygga detta projekt på grund av de kostnader och ansträngningar det tar när du vill flytta var och en av de 114 bokstäverna individuellt. Så vi slängde med tanken att göra en version där bara varje ord som används för att visa tiden kan flyttas fram och tillbaka. Men efter att ha sett att Epilog -tävlingen kom på Instructables som bad om episka projekt, och även efter att ha hittat relativt billiga servomotorer, bestämde vi oss för att gå hela vägen och göra en riktig version där varje bokstav individuellt styrs av en servo.

OBS: Detta är inte en endagsbyggnad!

För att ge dig en uppfattning om insatsen som var involverad i detta projekt, överväg följande nummer. Den färdiga klockan innehåller

- 798 individuella 3D -tryckta modeller (total utskriftstid ~ 200 timmar)

- ~ 600 skruvar + ~ 250 muttrar och brickor

- ~ 500 trådar (total längd ~ 50 m). Räknar inte de ledningar som redan var fästa på servon.

Steg 1: Design

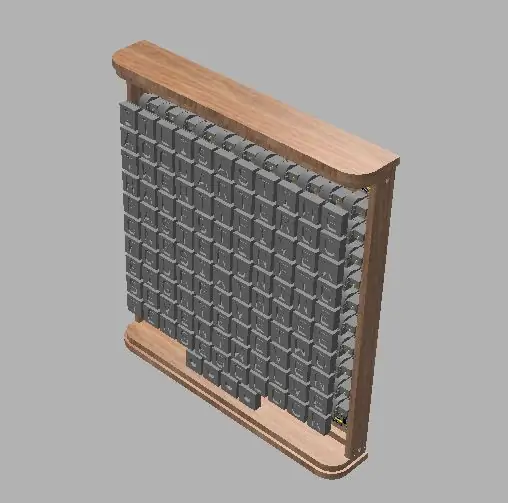

Klockan designades med Autodesk Fusion 360 och Inventor. Som du kan se består klockan av 114 brevlådor som flyttas av linjära ställdon som i sin tur drivs av servomotorer. Varje brevlåda innehåller en lysdiod som projicerar bokstaven på baksidan av en skärm av vit PVC -folie. Alla komponenter är inrymda i en träram.

Steg 2: Samla material

Elektroniska komponenter

114x SG90 mikro servomotorer (ebay.de)

Även om servon var märkta med namnet på det populära varumärket "Tower Pro" är de med säkerhet billigare knockoffs. Men eftersom priset på knockoff är cirka 1 EUR jämfört med 3 EUR för originalet gör detta hela projektet mycket billigare. Uppenbarligen drar knockoffs också mindre ström (naturligtvis innebär detta också mindre vridmoment) vilket gjorde det lättare att hitta en lämplig strömförsörjning för hela projektet.

- 5 m WS2812B LED -remsa, 60 LED/m (ebay.de)

- 8x 16 Ch PWM servodrivrutin PCA9685 (ebay.de)

- DS3231 RTC -modul (ebay.de)

- Arduino nano (ebay.de)

- VS1838B IR -mottagare + fjärrkontroll (ebay.de)

- 5 V, 10 A strömförsörjning (ebay.de)

- 20x 15 cm servoförlängningskabel (ebay.de)

- kabel DC -uttag till bar ledning (conrad.de)

- 300-500 Ohm motstånd

- 1000 µF kondensator (> 5 V)

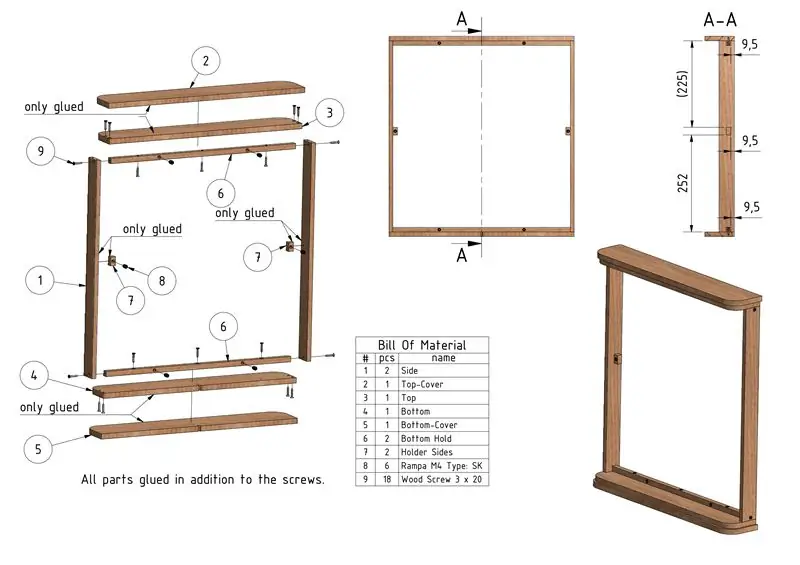

Material för ram

-

trälister

- 2 st 40 x 10 x 497 mm

- 2 st 12 x 12 x 461 mm

- 2 st 12 x 12 x 20 mm

-

flerfaldig

- 2 st 12 x 77 x 481 mm

- 2 st 12 x 84 x 489 mm

- vit PVC -folie (700 x 1000 x 0,3 mm) (modul.de)

- 500 x 500 mm HDF -platta, 3 mm tjock

Skruvar, kablar etc

- 228x M2 skruvar, 8 mm långa + brickor + sexkantmuttrar

- 228x självgängande skruvar M2.2, 6,5 mm långa

- olika träskruvar

- 50 m, 0,22 mm2 (24 AWG) tråd

Dessutom krävde detta projekt en omfattande mängd 3D -utskrift och lödning. Bakplattan tillverkades med laserskärning. Ramen byggdes med en cirkelsåg, sticksåg och borr. Som för alla anständiga projekt använde vi också mycket varmt lim, även lite epoxi och plastlim.

De totala kostnaderna för detta projekt uppgick till cirka 350 euro.

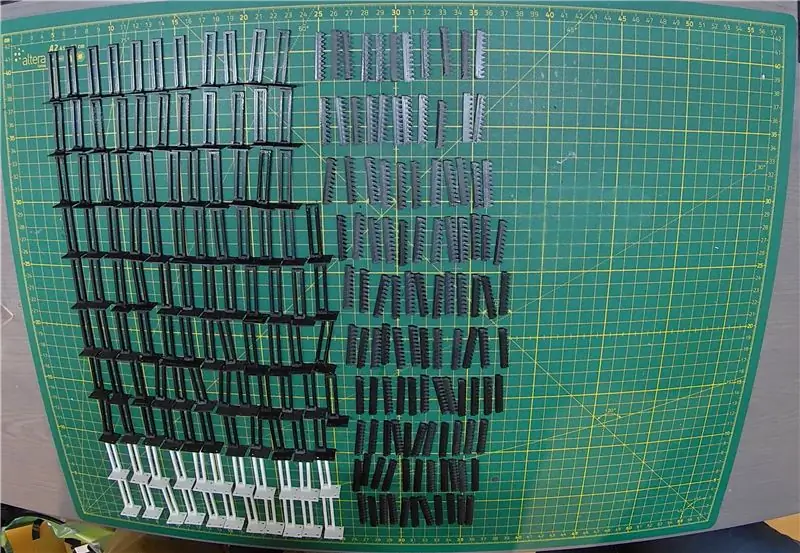

Steg 3: 3D -utskrivna komponenter

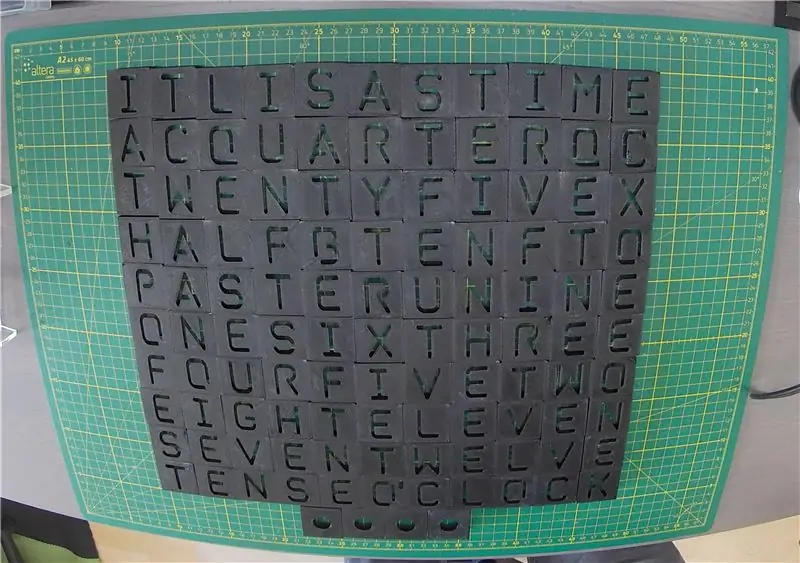

Brevlådor

Varje brevlåda består av ett 3D -tryckt omslag som fungerar som skuggmask och en bottenplatta som en LED kommer att fästas på. Basplattan innehåller fyra pluggar som hjälper till att rikta in sig på ställdonet och sex hål för matning genom LED -kablarna. Totalt gör detta 228 modeller som alla trycktes från svart PLA (Formfutura EasyFill PLA) med 0,4 mm lagerhöjd. Total utskriftstid på min Anycubic Kossel Linear Plus var cirka 23 timmar för bokstäverna och 10 timmar för bottenplattorna. Alla stl -filer finns i den bifogade zip -filen.

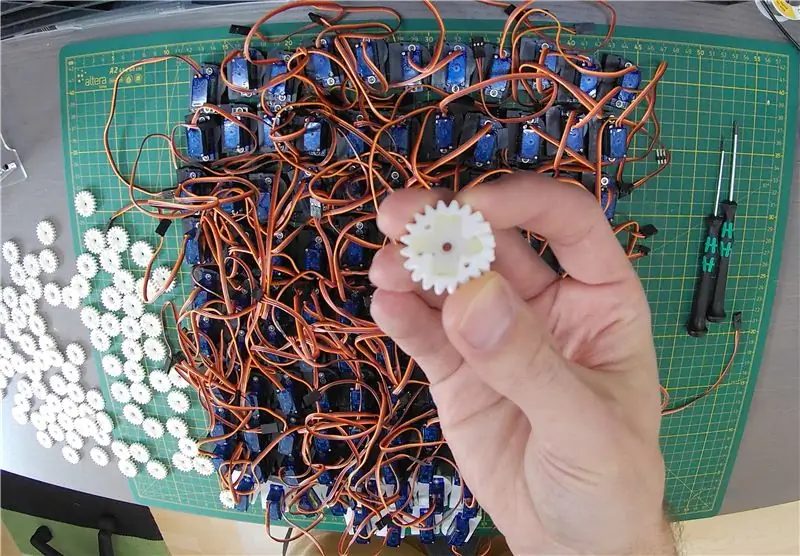

Ställdon

Ställdonets design anpassades från Linear Servo Extender av Roger Rabbit som var till stor hjälp. Eftersom delarna passar tätt ihop bör de skrivas ut på en anständig 3D -skrivare. Litet lagerhöjd är inte lika viktigt (0,2 mm är fint) som en liten munstycksdiameter (vi rekommenderar 0,4 mm). Delarna ska skrivas ut i den riktning som visas. Varje ställdon består av 5 individuella delar, eftersom vi behövde 114 ställdon betyder det totalt 570 delar (!). För att skriva ut dessa använde vi den kombinerade kraften hos flera professionella 3D -skrivare (Ultimaker S2+, Ultimaker S5, Lulzbot TAZ6, Sindoh 3D Wox DP200). Fortfarande hade vi många misslyckade utskrifter på delarna och jag inkluderade några bilder för din nöjes skull. Den totala utskriftstiden var cirka 150 timmar (!). Återigen finns stl -filerna i den bifogade zip -filen.

Steg 4: Konstruera ramen

Ramen konstruerades av trälister och multiplexskiva. Delarna skars med en cirkelsåg och en sticksåg och fixerades sedan tillsammans med trälim och träskruvar. Det övre och nedre locket var också färgat för att ge det ett snyggare utseende. En detaljerad beskrivning av delarna inklusive alla mått finns på bifogade ritningar.

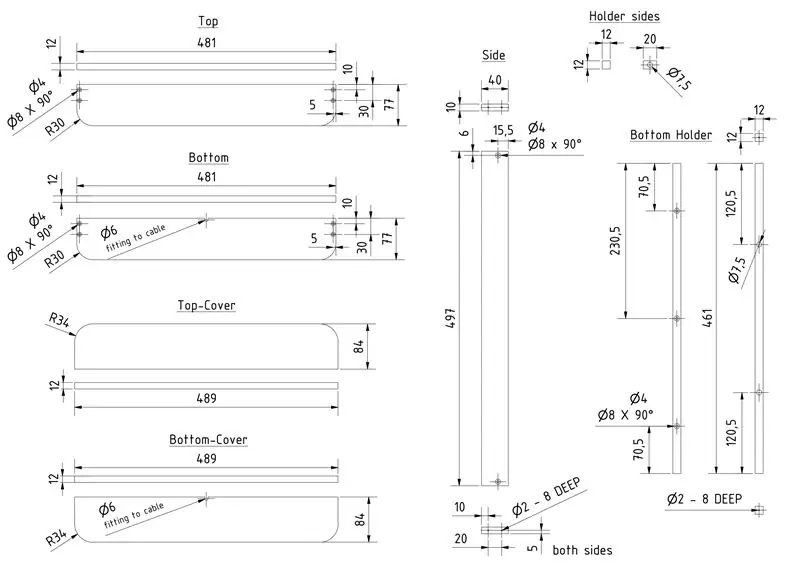

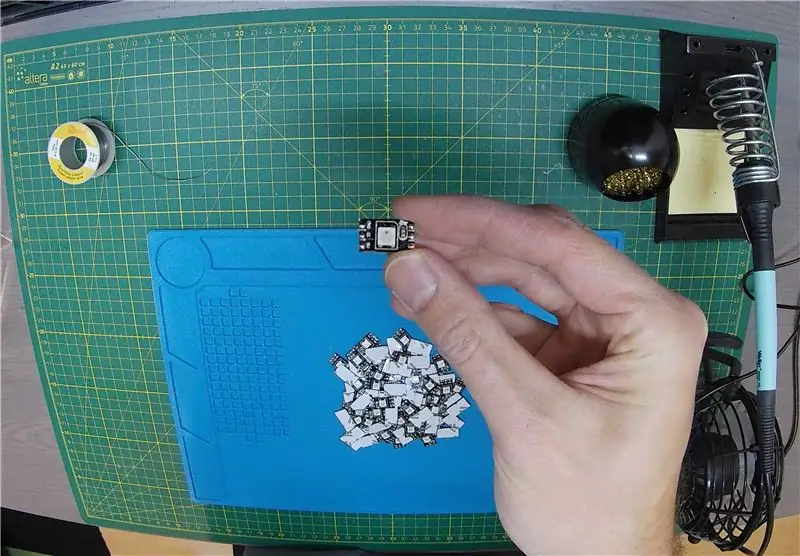

Steg 5: Montering av brevlådorna

Att montera brevlådorna var mycket arbete och tog mycket lång tid, särskilt lödningen. Detta beror på att varje steg du gör måste upprepas 114 gånger.

- Skär 114 enskilda bitar från LED -remsan

- Tenn alla LED -dynor

- Fäst varje LED på den 3D -tryckta bakplattan i en brevlåda. Lysdioden ska vara centrerad. Vi säkrade det också med varmt lim.

- Därefter förberett vi 3x114 = 442 trådar, det vill säga att klippa i längd, ta bort ändarna och tinna dem. Längden på varje tråd var 10 cm vardera förutom trådarna som förbinder den sista bokstaven med prickarna som måste vara längre (~ 25 cm). Även ledningarna som är anslutna till den första bokstaven som kommer att anslutas till arduino och strömförsörjning bör vara längre.

- Diasy -kedje -lysdioder med ledningar. Ledningarna matas genom hålen i den 3D -tryckta bakplattan i varje brevlåda.

- Brevlådans framsida var fäst med lim

- Delar av det linjära stället för ställdonet måste limas ihop

- Linjärt stativ fästs på baksidan av brevlådan med hjälp av lim

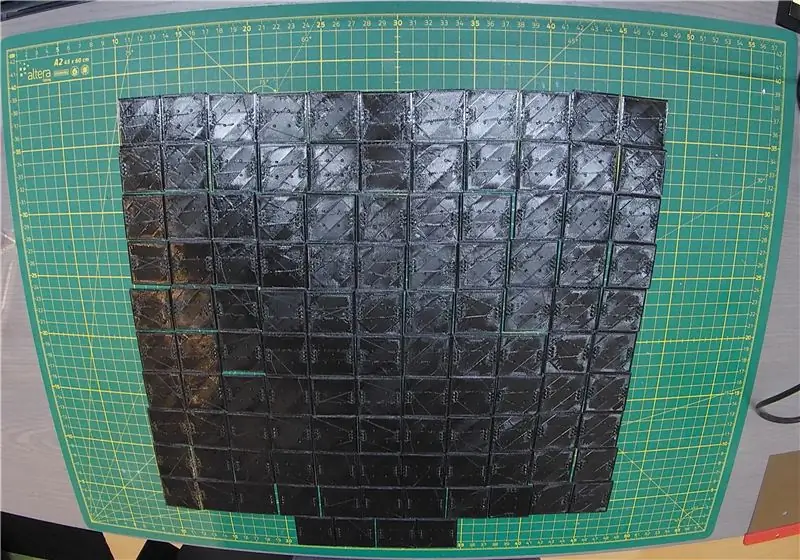

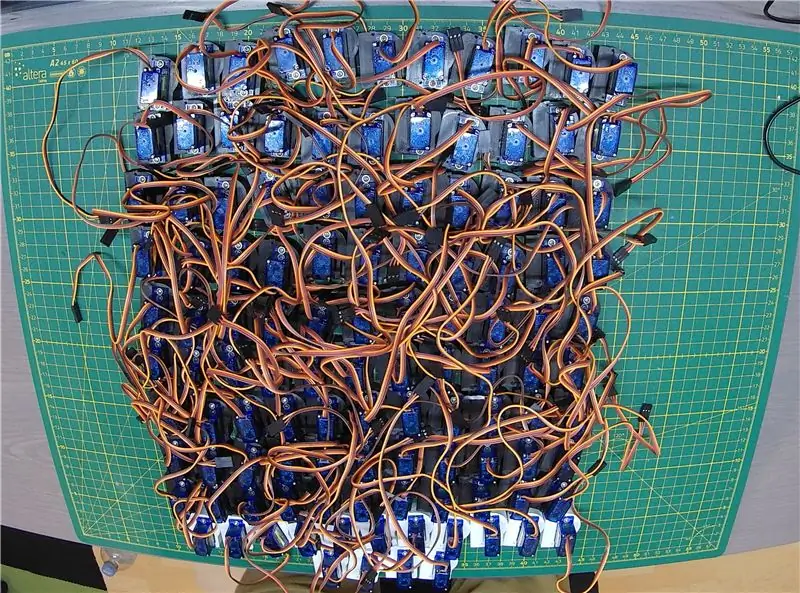

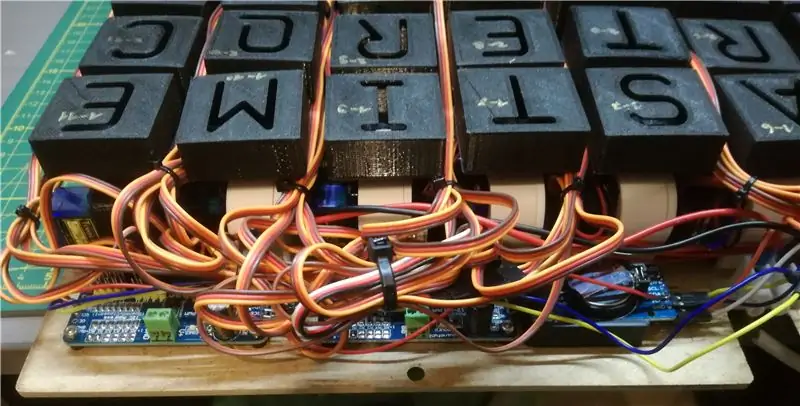

Steg 6: Montering av ställdon

Återigen montering av ställdon var ett mycket tråkigt förfarande som tog lång tid.

- Fäst servo på 3D -tryckt hus med de medföljande skruvarna

- Det runda kugghjulet fästs på servon med hjälp av det medföljande plastkorset men först måste korset skäras i form och fästas på växeln med hjälp av epoxi.

- Fäst växeln på servon med den medföljande skruven

- Innan du satte in det linjära stället nollställdes varje servo till samma position

- Sätt i det linjära stället med brevlådan

- Att sätta in två M2 hexnötter i 3D -tryckta höljen som kommer att användas för att fästa den på bakplattan senare

- Stäng höljet med 3D -tryckt lock med M2.2 självgängande skruvar

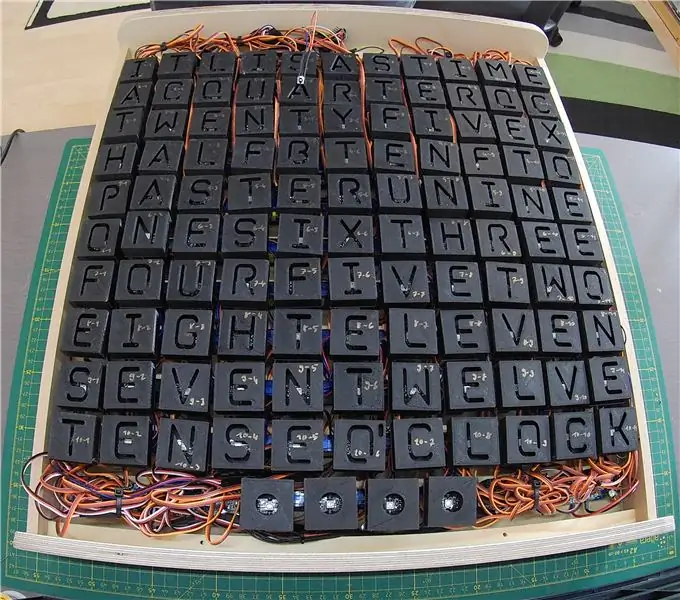

Till slut hamnade vi med en stor chunky röra av diasy -kedjade manöverdon som visas på bilden ovan

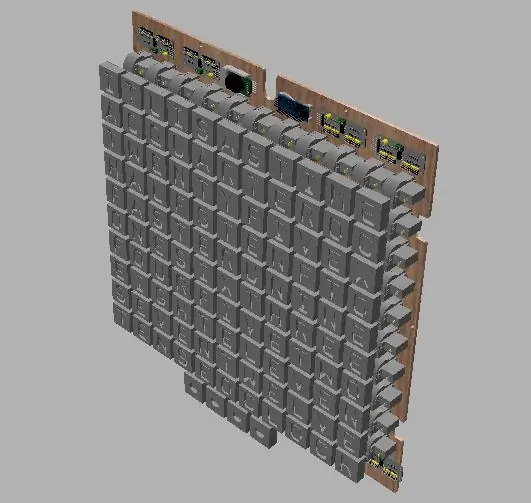

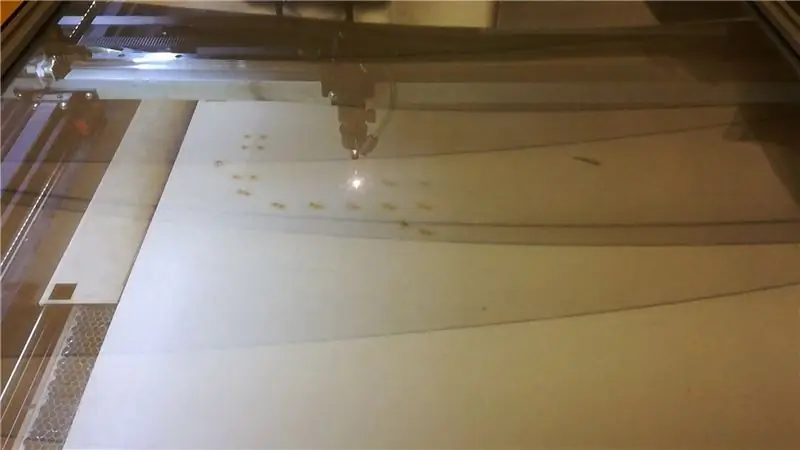

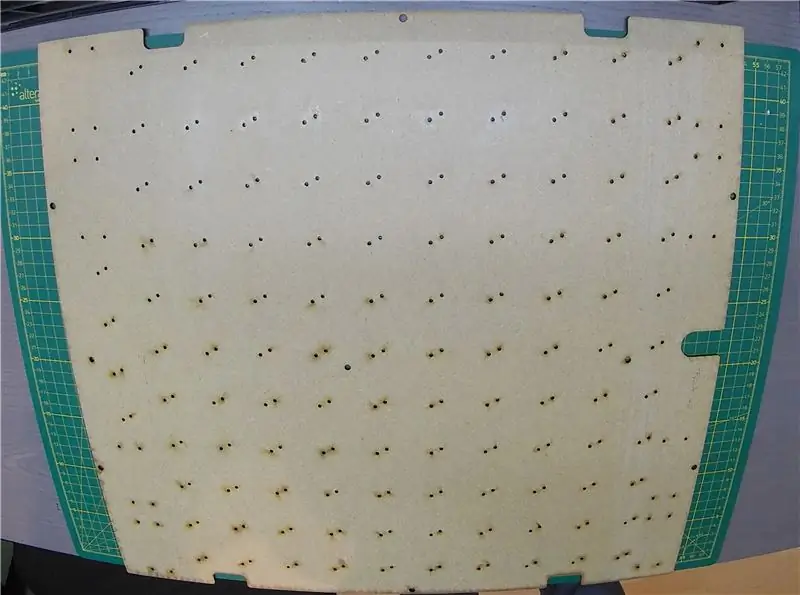

Steg 7: Gör bakplattan

Bakplattan laserskars från 3 mm tjockt HDF -trä med en CO2 -laserskärare från vårt lokala tillverkarutrymme. Först försökte vi plywood men det visade sig vara alldeles för tunt för att stödja vikten av alla komponenter. Det hade varit ännu bättre att använda aluminium i det här fallet men det är naturligtvis dyrare och kan inte skäras med en CO2 -laser. Dxf -filen för bakplattan bifogas.

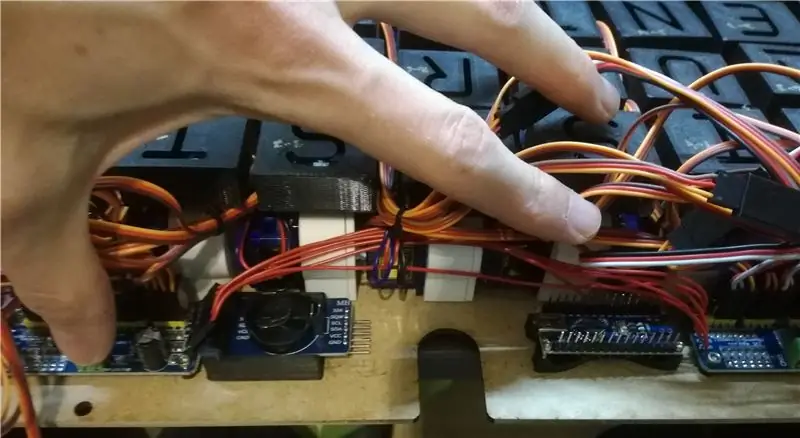

Steg 8: Fäst komponenterna på bakplattan och ledningarna

Först bör PCA9685 -korten fästas på bakplattan med PCB -avstånd. Sedan kan Arduino nano- och RTC -modulen placeras enligt bilden ovan. För de två sistnämnda använde vi 3D -tryckta hållare som fästes med varmt lim. Komponenter anslöts enligt kopplingsschemat. Observera att det är bäst att driva varje PCA9685 separat via plintblocket. Till en början kedjade vi också V +- och GND -kontakterna och anslöt endast terminalblocket på det första kortet (som föreslås på adafruit -sidan), men i det här fallet går all ström genom det första kortet och vi slutade med att bränna MOSFET i omvänd skyddskrets. Det finns också ett kalkylblad som visar kablarna på servon. Förlängningskablar för servon där de används vid behov. Observera att du måste tilldela olika I2C -adresser till varje PCA9685 enligt beskrivningen på adafruit -sidan.

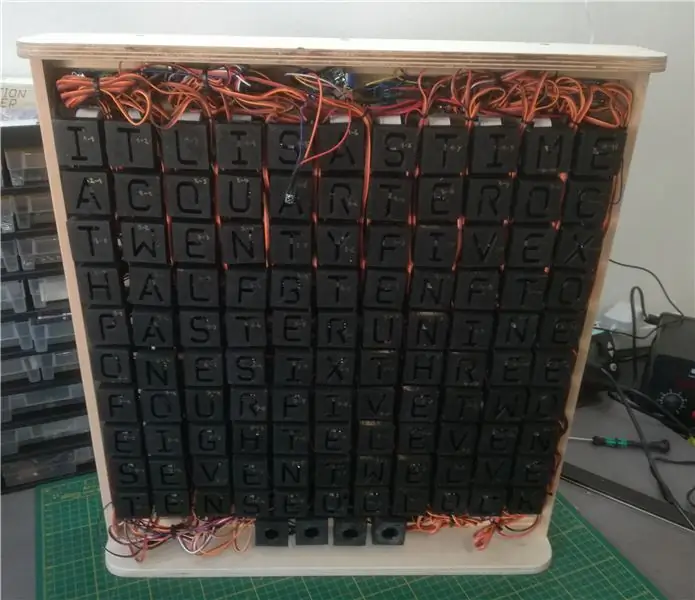

Ställdonen fästes sedan på bakplattan med hjälp av 228x M2 -skruvar. Arbetet var återigen mycket monotont men efter att det var klart började klockan redan ta form. Vi försökte också organisera servokablarna så bra som möjligt men i slutändan var kablarna fortfarande väldigt röriga.

Ström levererades genom att mata DC -kabeln genom bakplattan och ansluta den till ett plint.

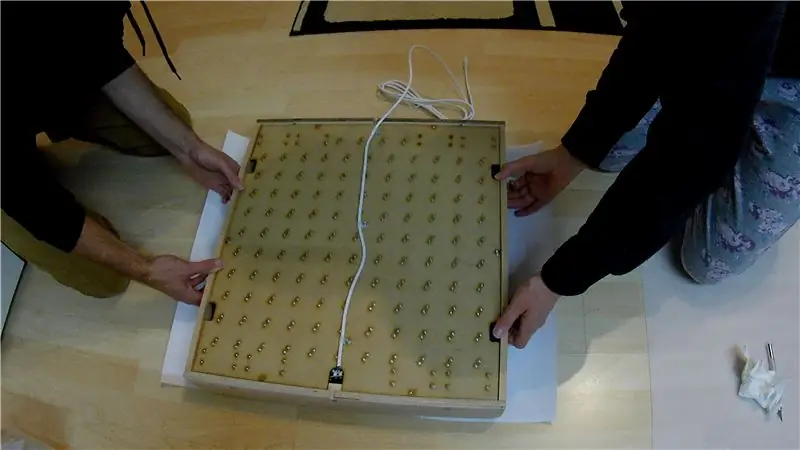

Steg 9: Fäst bakplattan på ramen

Efter att alla komponenter var monterade och kablarna organiserade fästes bakplattan på ramen med 6x M4 -skruvar. Tyvärr lämnade vi väldigt lite utrymme för alla kablar att passa så de fick pressas in lite.

Steg 10: Kalibrera servon

Eftersom höjden på alla brevlådor var något annorlunda efter montering använde vi den bifogade koden för att kalibrera alla servon så att brevlådorna har samma lägsta och högsta position. För maximal position försökte vi placera brevlådan så nära skärmen som möjligt. De kalibrerade min/max -positionerna för varje servo matas sedan in i huvudkoden.

Steg 11: Ladda upp koden

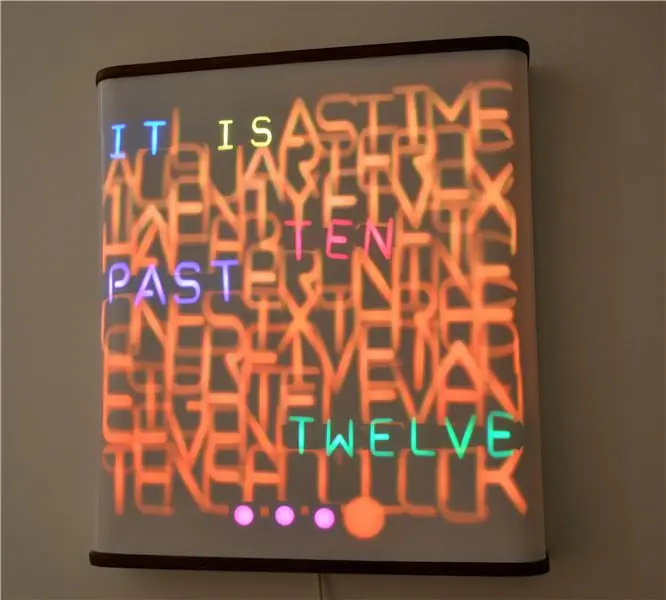

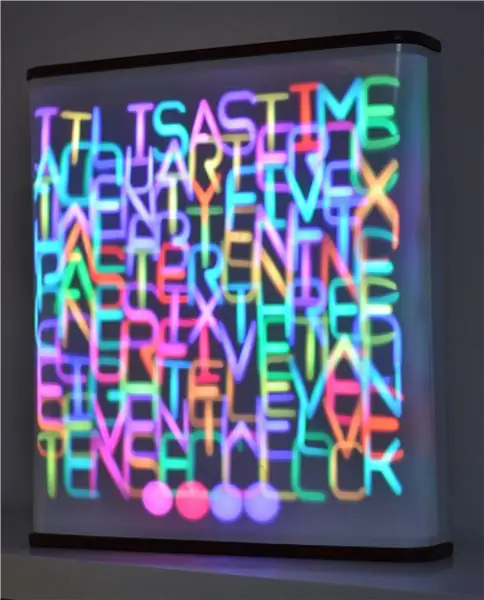

Bifogad är huvudkoden för ordet klocka. Det finns tre typer av effekter för att visa tiden.

- Flytta snabbt alla bokstäver bakåt (en efter en) och tänd lysdioder med samma slumpmässiga färg. Flytta sedan snabbt bokstäver som visar tiden framåt en efter en och tänd varje ord i en slumpmässig färg.

- Flytta snabbt alla bokstäver bakåt (en efter en) och tänd lysdioder med samma slumpmässiga färg. Flytta långsamt varje ord som visar tiden framåt (alla bokstäver samtidigt) och blekna färgen från bakgrundsfärg till ett slumpmässigt värde.

- Flytta snabbt alla bokstäver till en slumpmässig position (en efter en) och tänd lysdioder med olika slumpmässiga färger. Flytta sedan långsamt alla bokstäver bakåt och blekna färgen. Fortsätt med 1. eller 2.

Jag ville också implementera en effekt där pricken som visar den aktuella minuten gradvis går framåt och bleknar färg så att den är på framsidan med rätt färg när minuten är klar. Tyvärr fick jag det inte att fungera ännu eftersom det verkar göra att IR -mottagaren inte svarar.

Steg 12: Fäst skärmen

Först ville vi använda vitt tyg som skärm. Problemet var att efter att ha fäst det på ramen böjde tyget ner i mitten och vi hamnade med en nuddeformation. Vi bestämde oss då för att istället använda en tunn vit PVC -folie för skärmen. Folien annonseras också för att göra lampskärmar så den har en rimlig överföring men den är inte genomskinlig så de svarta brevlådorna förblir dolda. I vårt första försök fäste vi folien med epoxi men det fastnade inte så bra så vi bytte till varmt lim. Var dock försiktig att om limmet är för varmt kan det faktiskt smälta folien. Överskott av folie avlägsnades med en exacto -kniv.

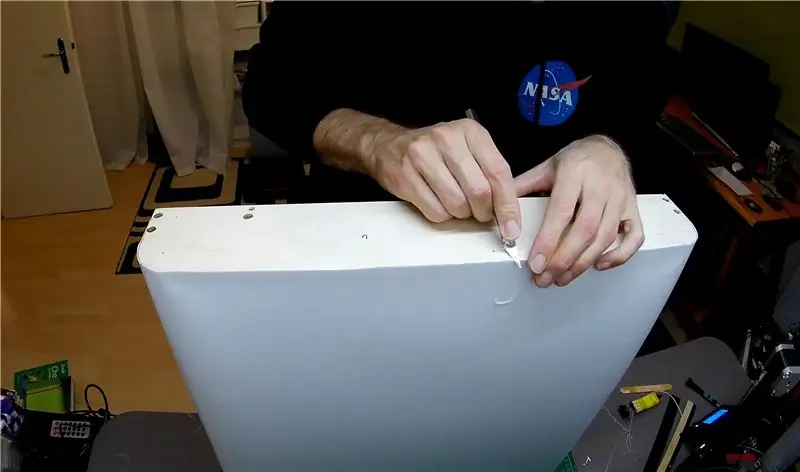

Steg 13: Fäst topp- och undersidan

Slutligen fästes de färgade träskydden på toppen och botten. Den mörka färgen ger en fin kontrast till den vita skärmen. IR -mottagaren matades genom hålet i bakplattan och fästes på topplocket med varmt lim.

Steg 14: Avslutad klocka och sammanfattning

Efter två månaders intensivt arbete var klockan äntligen färdig och fungerade. Sammantaget är vi mycket nöjda med resultatet. Att flytta bokstäverna bakom skärmen i kombination med att ändra färgerna på lysdioderna ger väldigt coola effekter. I slutändan var bokstäverna inte helt i linje och skärmen var inte 100% platt men det får det nästan att se ännu snyggare ut. Det finns säkert saker som kan förbättras, men jag tror inte att det kommer att finnas en version 2.0 på grund av den monumentala ansträngningen med denna konstruktion, såvida inte nästa gång vi lägger ut produktionen till Kina.

Om du gillar den här byggnaden och lyckades rulla ner till botten, vänligen rösta på oss i Epilog -tävlingen.

Första priset i Epilog X -tävlingen

Rekommenderad:

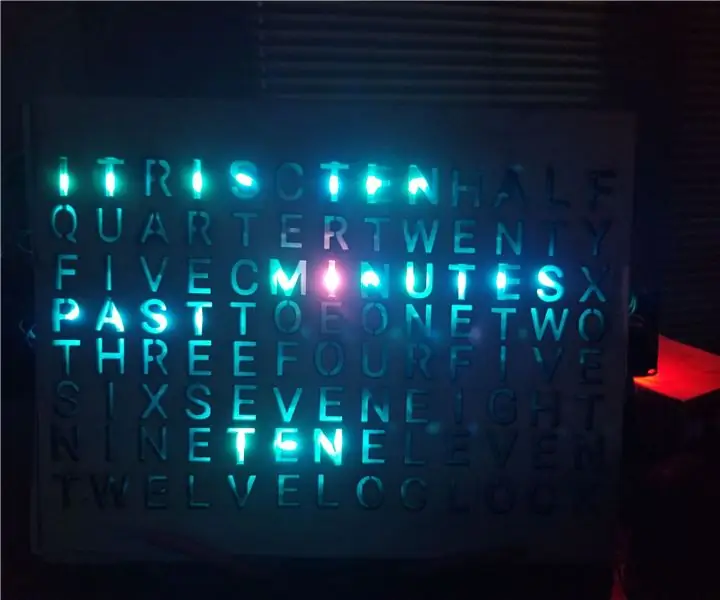

IEEE WORD CLOCK PROJECT: 12 Steg (med bilder)

IEEE WORD CLOCK PROJECT: Detta är ett projekt för UNOs IEEE -klubb, det är ett unikt sätt att representera vad klockan är. Word Clock beskriver tiden och med RGB -remsan kan du ha klockan i valfri färg. Med hjälp av WiFi -funktionerna i ESP32 kan kl

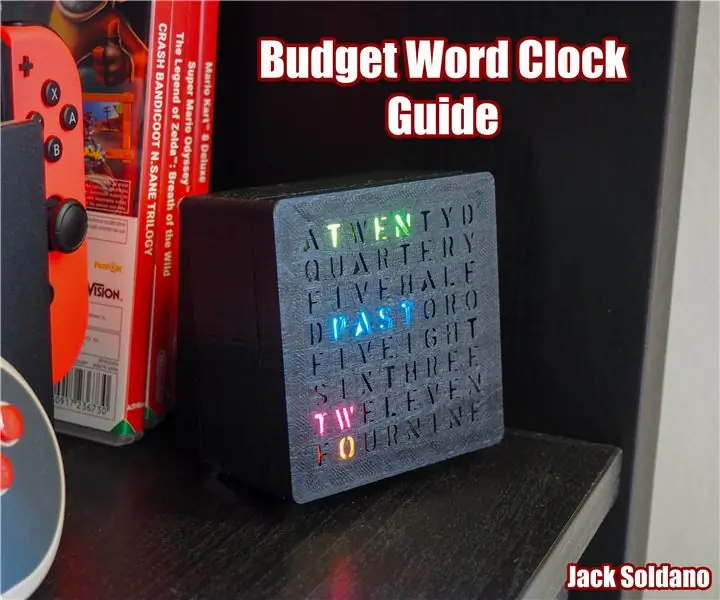

Budget Arduino RGB Word Clock !: 7 steg (med bilder)

Budget Arduino RGB Word Clock !: Hej alla, här är min guide om hur du gör din egen enkla & billig ordklocka! Verktyg du behöver för detta projekt Lödkolv & Lödtrådar (helst minst 3 olika färger) 3D -skrivare (Eller tillgång till en, du kan också

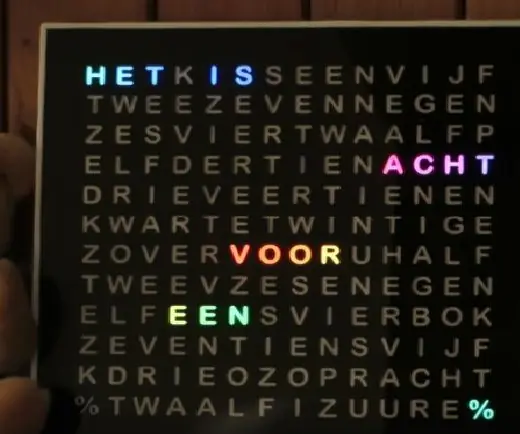

'Round' Word Clock (på nederländska och engelska!): 8 steg (med bilder)

'Round' Word Clock (på nederländska och engelska!): För några år sedan såg jag först en Word Clock på internet. Sedan dess har jag alltid velat göra en själv. Det finns många Instructables tillgängliga, men jag ville göra något original. Jag kan inte mycket om elektronik, så jag använde en

Rainbow Word Clock med en fullständig Rainbow -effekt och mer: 13 steg (med bilder)

Rainbow Word Clock Med Full Rainbow Effect och mer: Mål1) Simple2) Inte dyrt3) Så energieffektivt som möjligt Rainbow Word Clock med full regnbågeffekt.En Smiley på Word Clock.Enkel IR-fjärrkontroll Uppdatera 03-nov-18 LDR för ljusstyrkekontrollen för neopixlarna Uppdatera 01-jan-

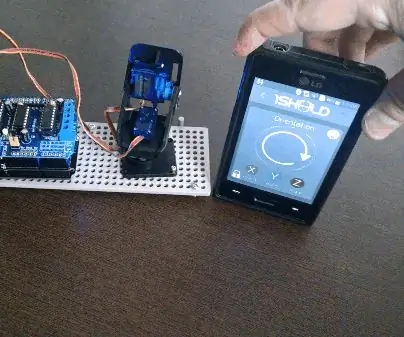

Pan Tilt kontrolleras av mobiltelefon: 4 steg

Pan Tilt kontrollerad av mobiltelefon: Hej alla, I detta nya projekt kommer jag att presentera en Pan-Tilt som styrs av mobiltelefon.Alla rörelser i mobiltelefonen återges i pan-tilt-enheten via Bluetooth.Konstruktionen är mycket enkelt med en Arduino R3 (eller liknande) och två