Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:37.

- Senast ändrad 2025-01-23 15:10.

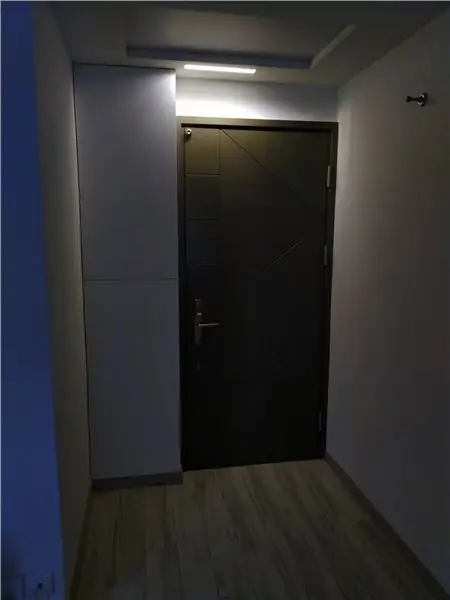

Jag vill installera automatisk belysning i entrén inuti huset. I de flesta fall kommer en PIR (passiv infraröd sensor) rörelsedetekteringsomkopplare och en lampa att göra, men jag tappar den här tanken, eftersom en sensor som sitter på utsidan verkar klumpig.

Mitt mål i detta projekt:

- Utsikten för belysningen ska se enkel och låg profil ut.

- Det är också mitt intresse att testa nya saker och verifiera nya idéer i projektet:

- Använd 3D -utskrift för komplex geometri.

- Kretsdesign, PCB (kretskort) Layout och prototyper för elektroniken.

- Jag har använt WiFi-MCU (Microcontroller) ESP32 tidigare. Eftersom vi kan interagera med MCU via http-servern, är det inte bekvämt om vi har ett webbaserat gränssnitt för att läsa sensorsignal och ställa in belysningsparametrar?

Baserat på dessa idéer gjorde jag en Mockup och verifierade att den fungerar; Jag designar och tillverkar belysningssystemet.

Notera:

- De fysiska dimensioner som anges i detta projekt är för att belysa en yta på 1m x 1,5m. Du kan använda den som en referens för att skala din design.

- Vissa arbeten i detta projekt kan vara farliga, vidta nödvändiga försiktighetsåtgärder innan testning och installation.

- Jag har inte all utrustning och verktyg för att göra komponenter. Som ett resultat lägger jag ut 3D -utskrift och PCB -tillverkningsjobb till professionella studior. CAD som Fusion 360 och EAGLE hjälper mycket i detta scenario. Jag kommer att prata mer i de senare avsnitten.

Steg 1: Designöversikt, layout och modell

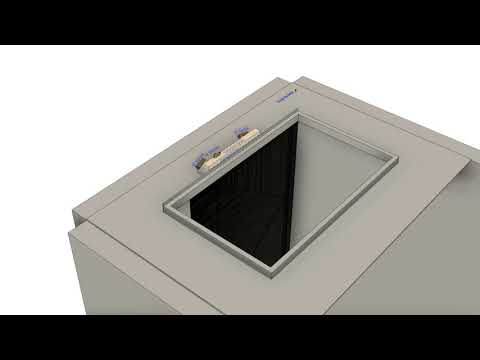

Min idé är att få ett belysningssystem att "gömma sig" inuti träfacket, men tillåta belysning via en öppning.

Jag använder Fusion360 för att modellera hela scenen först. Du kan besöka självstudien om hur du använder den. CAD hjälper mycket för bättre visualisering i designfasen.

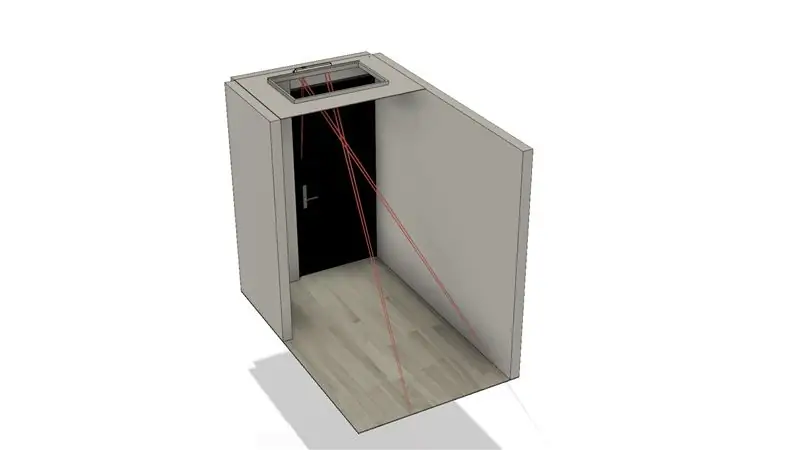

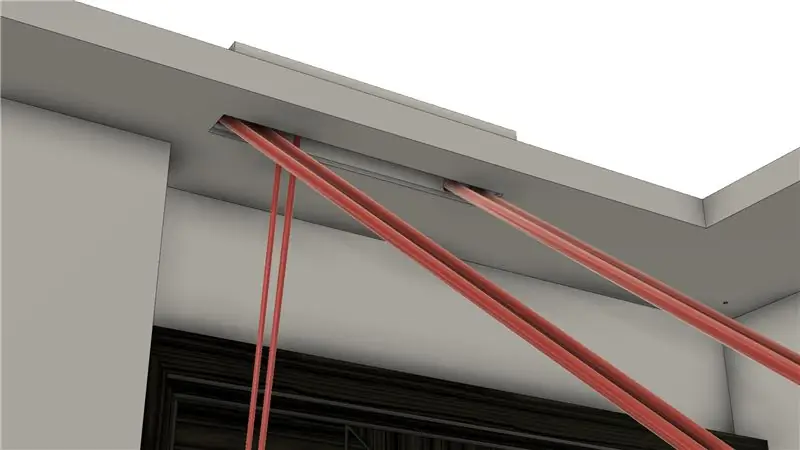

Till exempel använder vi infraröda sensorer för att spåra alla människor som närmar sig och tänder ljuset. Därför måste sensorerna placeras exakt. Vi kan bara rita den infraröda strålbanan i modellen. Rotera och flytta sensorerna på vilket sätt vi vill utan någon komplicerad beräkning i förväg.

Slutligen gjorde jag det på detta sätt:

- Skapa en öppning och installera en LED -enhet ovanför den.

- En fotoresistor för att kontrollera om rummet är tillräckligt mörkt för att lysa upp.

- Jag använder två långdistans infraröda sensorer för att upptäcka om någon närmar sig ingången, tänder ljuset om han är tillräckligt nära.

- En annan kortdistans infraröd sensor för att kontrollera om dörren öppnas.

- Öppningen är smal och därför måste vi sätta sensorerna i exakta positioner. Vi behöver också en reflektor för att leda LED -ljuset genom öppningen. Vi kan 3D-skriva ut en enda del (The Sensors Holder) för att uppfylla dessa två syften.

- Systemövervakning och parametrarjustering via WiFi: Vad är sensoravläsningarna nu? Hur nära är det att tända lampan? Hur mörkt ska ljuset tändas? Hur länge ska lampan vara tänd? Vi kan styra belysningen via en webbläsare med hjälp av en WiFi MCU som ESP32.

Steg 2: Gör öppningen

Verktyg:

- Fyrkantig linjal

- Såg- eller motorsåg.

- Borr - handborr eller någon elförare som kan borra i trä och plast.

- Fil

- Murslev, sandpapper och pensel - för att återställa ytan till ursprungligt skick och färg.

Material:

- Akrylremsor - Skrapat material är fint förutsatt att det är tillräckligt tjockt (~ 5 mm)

- Plåster

- Interiör färg

Förfaranden:

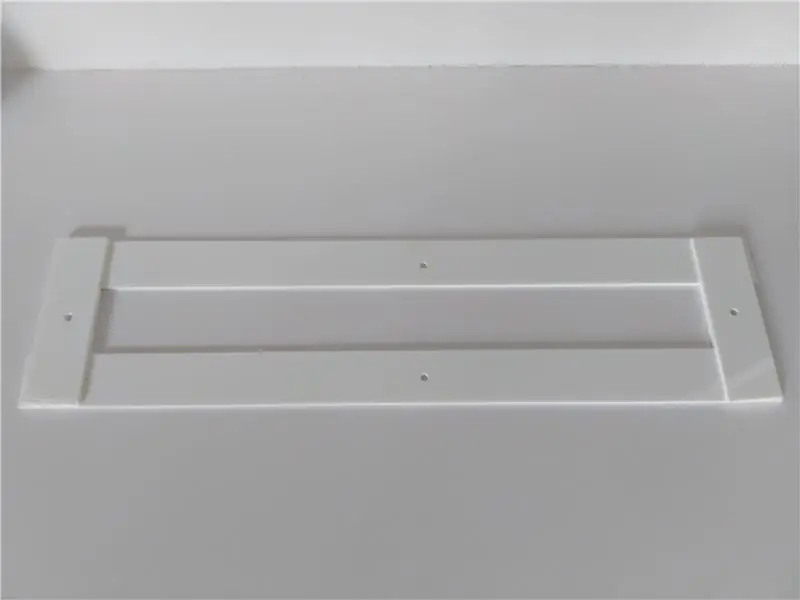

- Gör en akrylmall för att definiera öppningens dimension. Jag staplar 4 akrylremsor och klistrar ihop dem. Använd en fyrkantig linjal för att se till att de är 90 grader mot varandra. Öppningens storlek är 365 mm x 42 mm.

- Gör 4 monteringshål på mallen och fäst den sedan i facket med hjälp av skruvar.

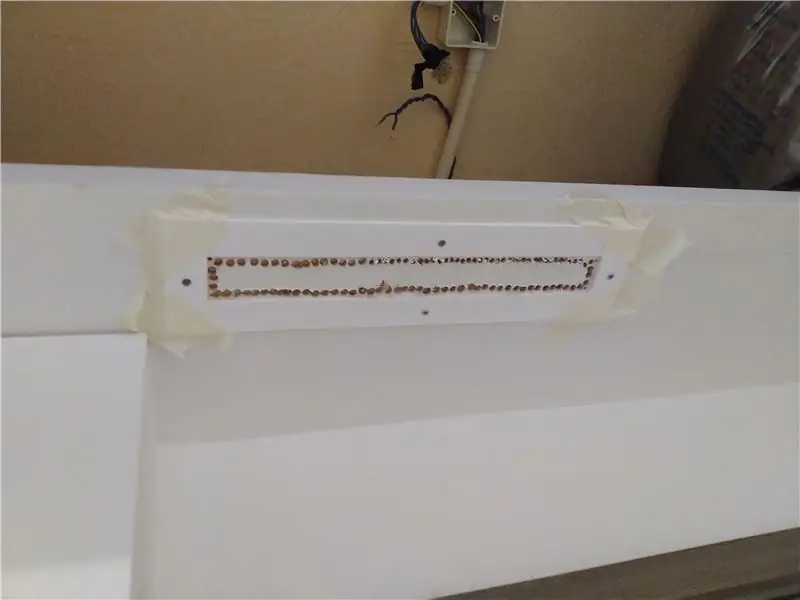

- Borra hål längs kanterna och såga bort det oönskade området.

- Använd en fil för att ta bort överflödigt material och gör kanterna raka längs mallen.

- Ta bort mallen. Applicera gips på fästhålen och träytan.

- Slipa ytan och applicera gips. Upprepa dessa steg tills ytan är slät.

- Måla ytan.

Steg 3: Gör LED -enheten

Verktyg:

- Såg - handsåg eller eldriven.

- Borr - handborr eller någon elförare som kan borra i trä och plast.

- Wire Stripper

- Lödkolv

Material:

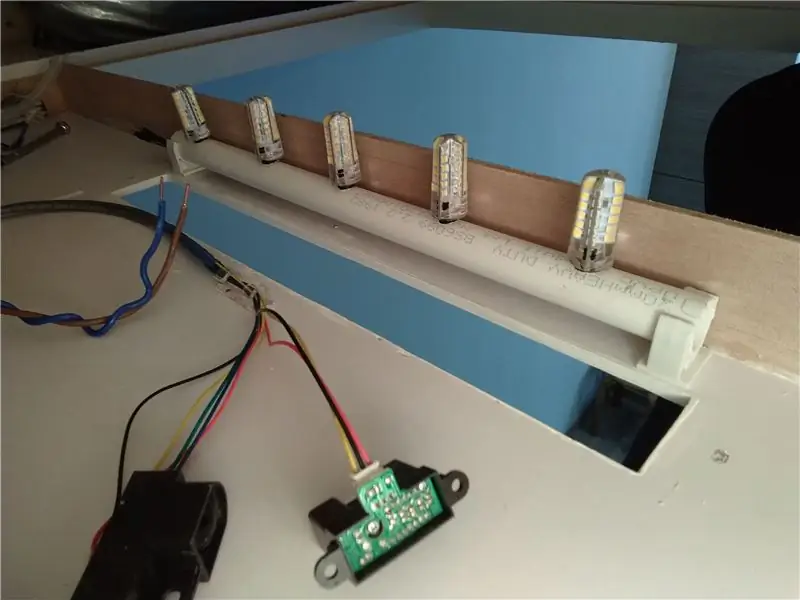

- Ø20mm PVC -slangar och hållare.

- 5W G4 LED -lampa och sockel x5

- Elektriska kablar

- Lödtråd

- Hör krymprör

Förfaranden:

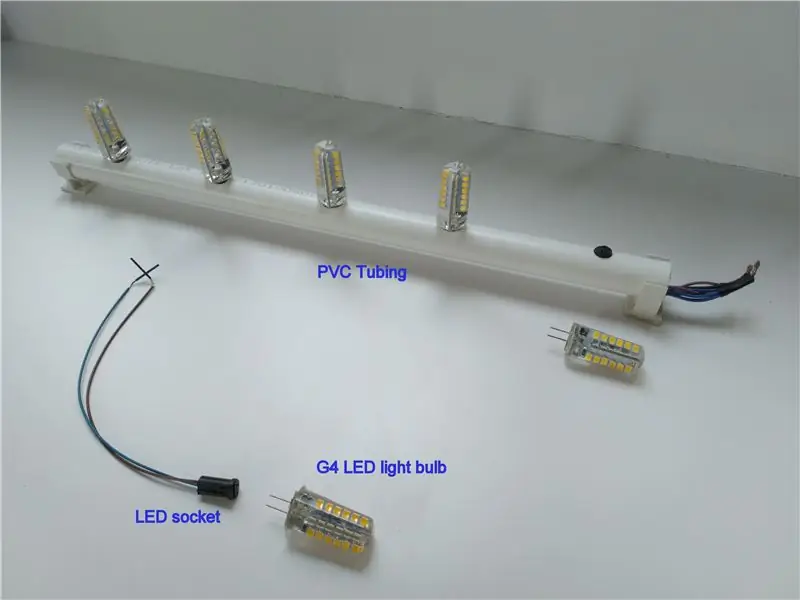

- Skär en PVC -slanglängd 355 mm som lampkroppen.

- Installera två rörhållare i båda ändarna som stativ.

- Borra fem Ø17 mm hål på PVC -slangen för LED -uttagen.

- Sätt i LED -uttagen och se till att kablarna är tillräckligt långa för att komma ut från röret, förläng kabeln om de är för korta. Eftersom vi kommer att använda 5W G4 LED -lampor som ljuskällor, kommer strömmen att vara ~ 23mA för en 220VAC -källa. Jag använder bandtrådar från AWG#24 för att löda den ursprungliga kabeln. Använd krympslang för att skydda det fogade området.

- Montera LED -lamporna i LED -uttagen.

- Anslut LED -lamporna parallellt.

Steg 4: Gör sensorhållaren

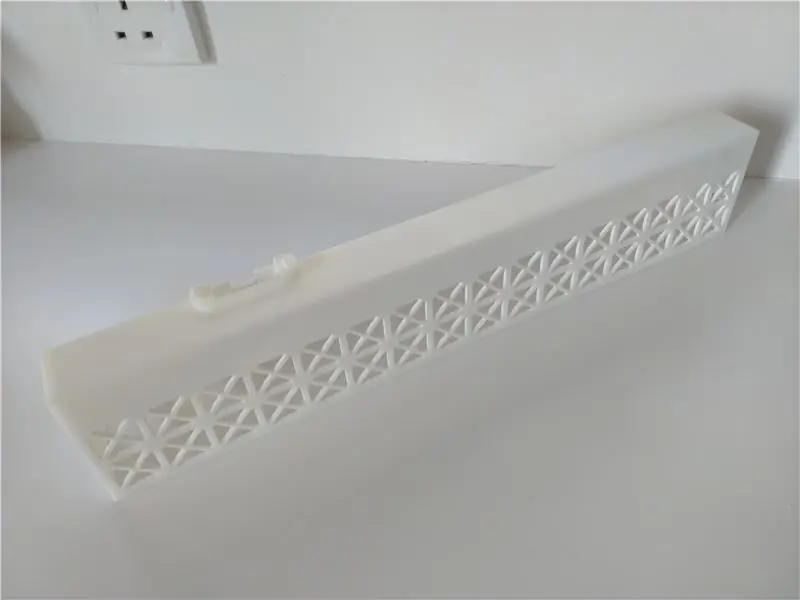

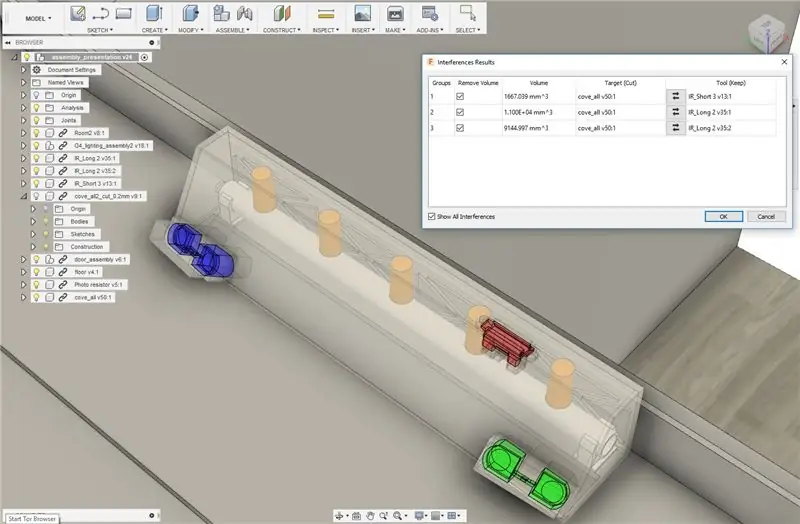

Jag använder Fusion360 för att modellera sensorhållaren först. För att förenkla installation och tillverkning fungerar sensorhållaren också som ljusreflektor och de är en enda del. Sensorhållaren ska ha monteringshåligheter som matchar formen på IR Range -sensorerna. Detta kan enkelt göras när du använder Fusion360:

- Importera och placera sensorerna och sensorhållaren till önskade positioner [enligt steg 2]

- Använd interferenskommandot för att kontrollera om det överlappar volymen mellan hållaren och sensorerna.

- Behåll sensorerna och ta bort den överlappade volymen i hållaren.

- Spara modellen som en ny del. Monteringshålrummen har nu formen på sensorerna!

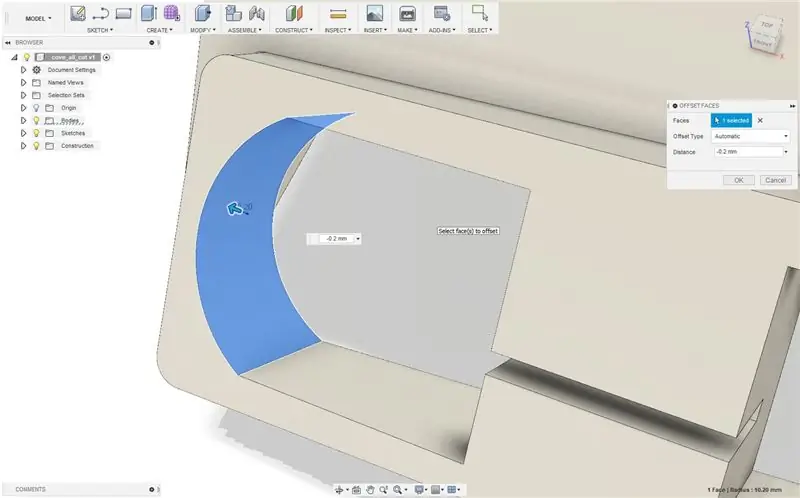

- Vi bör också ta hänsyn till tillverkningstoleransen: Sensortimensionstoleransen är ± 0,3 mm och tillverkningstoleransen för 3D -utskrift är ± 0,1 mm. Jag gjorde en förskjutning på 0,2 mm utåt på alla kontaktytor i hålrummen för att säkerställa en passform.

Modellen skickas till en studio för 3D -utskrift. För att sänka tillverkningskostnaden använder jag en liten tjocklek på 2 mm och skapar tomma mönster för att spara material.

Tiden för 3D -utskrift är cirka 48 timmar och kostar ~ US $ 32. Den färdiga delen hade redan slipat när jag fick, men den är för grov. Jag förfinar därför ytorna med 400 sandpapper av grus, följt av att jag sprutar insidan med vit färg.

Steg 5: Kretsdesign

Mål och överväganden

- Jag har ingen lödningsugn, så endast delar i DIP -paketet beaktas.

- Enkortsdesign: Kretskortet innehöll alla komponenter inklusive AC-DC-nätaggregatet.

- Energibesparing: Slå på sensorer och LED -lampa endast när ingången är tillräckligt mörk.

- Fjärrkonfiguration: ställ in MCU -parametrarna via WiFi.

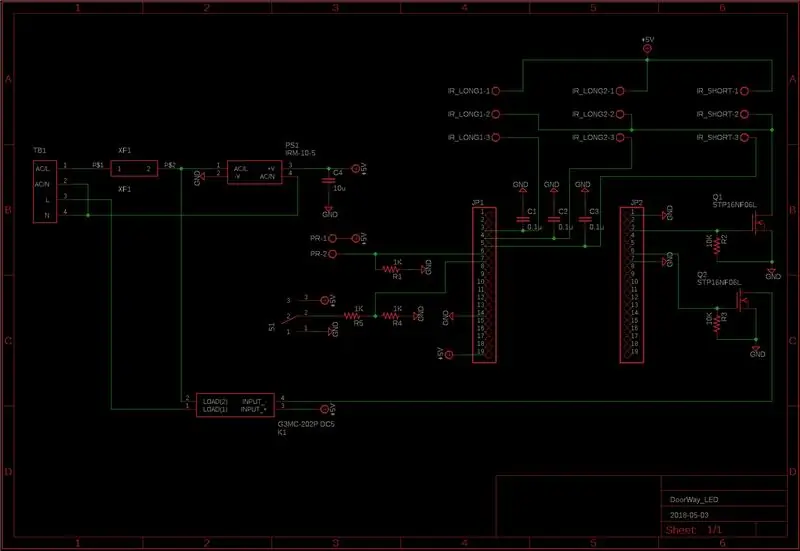

Hur kretsen fungerar

- Nätspänning via anslutningsboxen (TB1), med säkringsskydd (XF1).

- En miniatyr AC-DC strömförsörjning (PS1) används för att leverera 5VDC ström till ESP32 MCU (JP1 & 2) kortet och sensorerna.

- WiFi MCU ESP32 (NodeMCU-32S) läser spänningssignal från fotoresistorn (PR) med en ADC-kanal (ADC1_CHANNEL_7). Slå på MOSFET (Q1) via GPIO pin22 för att slå på alla tre infraröda sensorerna om signalen är lägre än tröskeln.

- Ytterligare 3 ADC-kanaler (ADC1_CHANNEL_0, ADC1_CHANNEL_3, ADC1_CHANNEL_6) för de tre infraröda sensorerna (IR_Long_1, IR_Long_2, IR_Short). Om signalen är högre än tröskeln, slå på MOSFET (Q2) via GPIO -stift 21, som tänder SSR (K1) och tänder LED -lamporna som är anslutna till TB1.

- MCU kontrollerar om WiFi -växeln (S1) är påslagen via (ADC1_CHANNEL_4) och kör WiFi -uppgiften för att tillåta parametrar som ställts in i MCU.

Del lista

- NodeMCU-32S x1

- Mean Well IRM-10-5 Strömförsörjning x1

- Omron G3MC-202P-DC5 Solid State Relay x1

- STP16NF06L N-kanal MOSFET x2

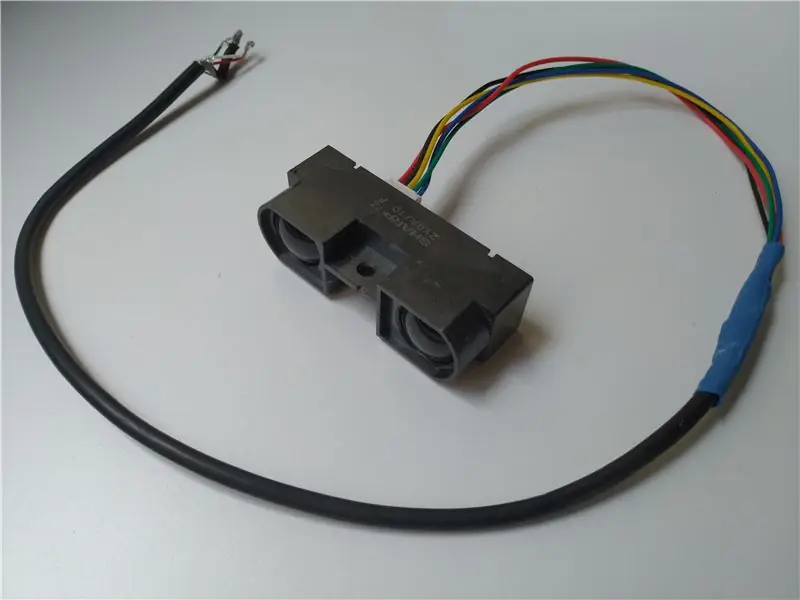

- Sharp GP2Y0A710K0F Avståndsmätningssensor x2

- Sharp GP2Y0A02YK0F Avståndsmätningssensor x1

- Female Header 2.54mm -19 pins x2 (eller alla kombinationer av rubriker för att göra det 19pins)

- HB-9500 9.mm avstånd Terminalblock 4-pin2 (HP-4P) x1

- KF301 5,08 mm avstånd Terminalblock Connector 2-pins x1

- KF301 5,08 mm avstånd Terminalblock Connector 3-pins x3

- SS-12D00 1P2T Vippströmställare x1

- BLX-A Säkringshållare x1

- 500mA säkring

- PhotoResistor x1

- 1k Ohm motstånd x3

- 0.1uF kondensatorer x3

- 10uF kondensator x1

- M3X6mm Nylonskruvar x6

- M3X6mm Nylon försänkta skruvar x4

- M3X8mm Nylon distans x4

- M3 Nylonmuttrar x2

- Plasthölje (storlek större än 86 mm x 84 mm)

- 2W 33k Ohm motstånd x1 (tillval)

Observera att lysdioden med låg effekt fortfarande kan lysa även om halvledarreläet är AV, detta beror på snubbaren inuti halvledarreläet. Du kan behöva ett motstånd och en kondensator ansluta parallellt med LED -lampan för att lösa detta problem.

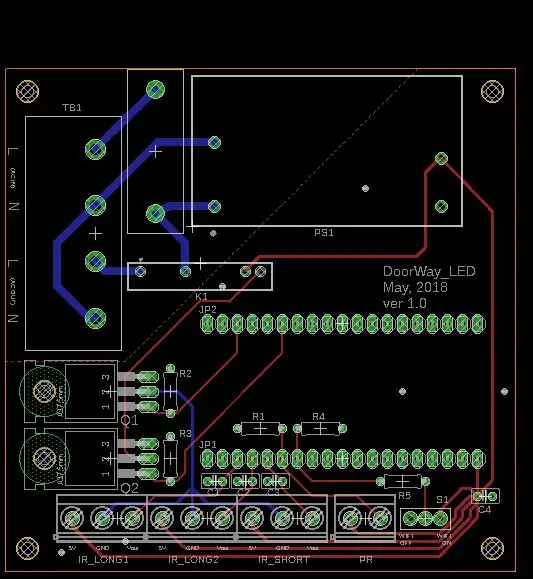

Steg 6: PCB -layout och montering

Vi kan använda prototyp universell PCB för att göra kretsen. Men jag försöker använda EAGLE CAD för att designa schemat och layouten. Tavlorna (Gerber -fil) skickas till PCB Prototyping Studio för tillverkning.

En 2-lagers FR4-skiva med 1oz koppar används. Funktioner som monteringshål, pläterade genomgående hål, varmluftslödning, lödmasklager, silkscreen-text (ja.. nu använder de bläckstråleskrivning) ingår. Kostnaden för att göra 10 st (MOQ) PCB är ~ 4,2 US $ - ett rimligt pris vid sådan arbetskvalitet.

Det finns bra handledning om hur man använder EAGLE för PCB -design.

Från Sparkfun:

- Använda EAGLE: Schematisk

- Använda EAGLE: Board Layout

En bra Youtube -handledning av Ilya Mikhelson:

- Eagle PCB -handledning: Schematisk

- Eagle PCB -handledning: Layout

- Eagle PCB Tutorial: Finalizing Design

- Eagle PCB -handledning: Anpassat bibliotek

Sätt in komponenterna på kretskortet och lödning på baksidan. Förstärk Solid State -reläet, säkringsboxen och kondensatorerna med varmt lim. Borra hål i botten av plasthöljet och installera nylonstyckena. Gör öppningar vid sidoväggarna för att möjliggöra kabelanslutningar. Montera kretskortet ovanpå distanserna.

Steg 7: Förläng sensorkablarna

De ursprungliga sensorkablarna är för korta och behöver förlängas. Jag använder en skärmad 22AWG -signalkabel för att minska buller från att störa signalspänningen. Anslutte skärmen till sensorn Ground, medan Vcc och Vo till andra ledningar. Skydda fogen med krympslang.

Förläng fotoresistorn på samma sätt.

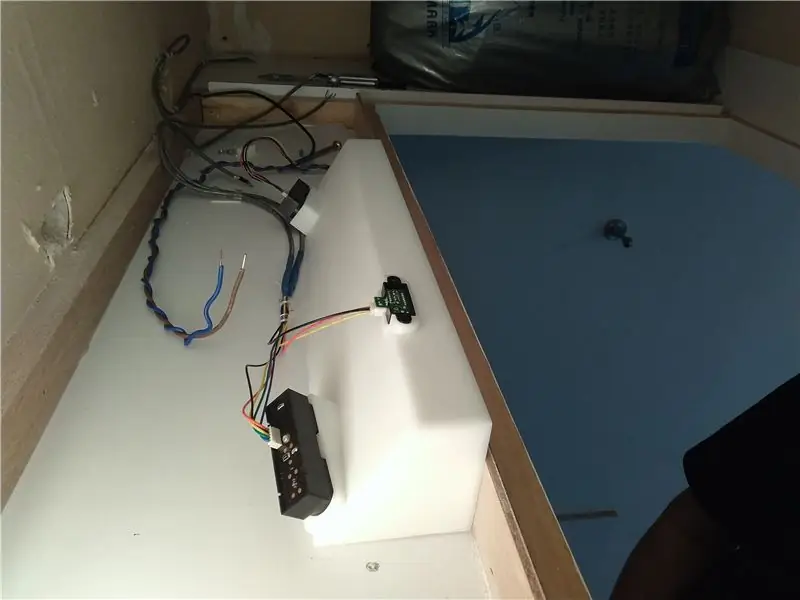

Steg 8: Montering

- Installera LED -enheten, applicera silikon eller varmt lim på stativet och fixera det på facket.

- Installera sensorhållaren för att täcka LED -enheten. Montera de 3 infraröda sensorerna på sensorhållarna.

- Borra ett hål på Ø6,5 mm i facket nära hörnet. Sätt i fotoresistorn, fixa den och kabeln med hjälp av hett värmelim.

- Montera höljet som innehåller styrkretsen på väggen.

- Gör följande trådanslutningar:

- AC -strömkälla till "AC IN" i kretsen.

- LED -lampans effekt till kretsens "AC OUT".

- Infraröda sensorer: Vcc till "5V", GND till "GND", Vo till "Vout" i kretsen

- Fotoresistor till "PR" i kretsen.

Steg 9: Firmware och installation

Firmware -källkoden kan laddas ner i denna GitHub -länk.

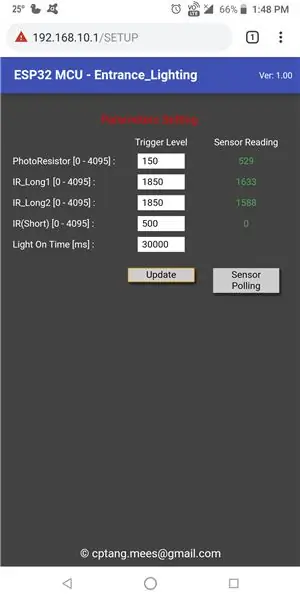

Slå på WiFi -växlingsknappen och slå på enheten. MCU kommer att gå in i SoftAP -läget som standard och du kan ansluta till åtkomstpunkten "ESP32_Entrance_Lighting" via WiFi.

Gå till 192.168.10.1 i webbläsaren och öppna följande funktioner:

- OTA -firmwareuppdatering via webbläsaruppladdning.

- Parametrar Inställning:

- PhotoResistor - Photoresistor Trigger Level under vilken sensorer kommer att starta (12bit ADC -intervall 0-4095)

- IR_Long1 - Avstånd under vilket Long Range Infrared Sensor 1 tänder lampan (12bit ADC -intervall 0-4095)

- IR_Long2 - Avstånd under vilket Long Range Infrared Sensor 2 tänder lampan (12bit ADC -intervall 0-4095)

- IR_Short - Avstånd under vilket Infraröd sensor för kort räckvidd tänder lampan (12 -bitars ADC -område 0-4095)

- Light On Time - Den varaktighet som lampan stannar på (millisekunder)

Om du klickar på "Uppdatera" ställs utlösningsnivåerna till värdena i textrutorna.

Klicka på "Sensor polling". De aktuella sensoravläsningarna kommer att uppdateras varannan sekund, förutsatt att ljusnivån är lägre än fotoresistorns utlösningsnivå.

Steg 10: Slutför

Några tankar om ytterligare förbättringar:

- MCU djupt viloläge/Ultra Low Power coprocessor för att minska energiförbrukningen.

- Använda websocket/secure websocket istället för traditionellt HTTP -meddelande för ett snabbare svar.

- Användning av lägre kostnadskomponenter som laseravståndssensorer.

Materialkostnaden för detta projekt är cirka 91 dollar - lite dyrt men jag tycker att det är värt att testa nya saker och utforska teknik.

Projektet är klart och det fungerar. Hoppas att du gillar det här instruerbara.

Rekommenderad:

Automatisk handdesinfektion: 8 steg

Automatisk handdesinfektion: COVID-19-pandemin har blivit något som allmänheten har hört mycket ofta under 2020. Varje medborgare som hör ordet "COVID-19" kommer omedelbart att tänka på ordet "Farligt", "Dödligt", "Håll rent”Och andra ord. Denna COVID-19 har också

DIY automatisk handdesinfektionsdispenser: 6 steg

DIY automatisk handdesinfektionsdispenser: I detta projekt kommer vi att bygga en automatisk handdesinfektionsdispenser. Detta projekt kommer att använda Arduino, ultraljudssensor, vattenpump och handsprit. En ultraljudssensor används för att kontrollera närvaron av händer under utloppet på desinfektionsmaskinen.

Automatisk gelalkoholautomat med Esp32: 9 steg

Automatisk gelalkoholautomat med Esp32: I handledning kommer vi att se hur man gör en komplett prototyp, att montera en automatisk gelalkoeldispenser med esp32, den kommer att inkludera steg-för-steg-montering, elektronisk krets och även källkoden förklarad steg för steg steg

Automatisk hundmatare !!: 4 steg

Automatisk hundmatare !!: Lätt, hjälpsam och hälsosam

Automatisk medicindispenser: 5 steg

Automatisk medicindispenser: Detta projekt är avsett för användning inom det medicinska området, där äldre patienter måste ha ett pålitligt sätt att få medicinering portionerad och utdelad. Med denna enhet kan medicinering delas upp upp till 9 dagar i förväg och automatiskt doseras i önskad