Innehållsförteckning:

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:41.

- Senast ändrad 2025-01-23 15:10.

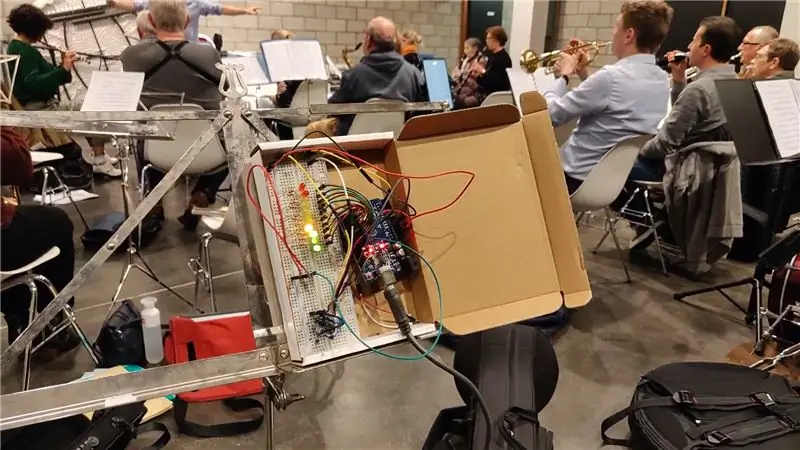

Sedan någonstans runt år 2001 började jag ta trumlektioner. Efter tio år, 2011, gick jag med i mitt första konsertband och jag blev fast. Att göra musik tillsammans och spela på en konsert är spännande. Nu är jag på ett annat konsertband i redan mer än 5 år. Vi har två konserter per år och flera uppdrag på sidan.

Som tema för vår nyårskonsert ville vi hålla en prisutdelning för de bästa låtarna vi har spelat. Upplägget var att vi spelade två låtar i varje kategori. Till exempel "Ice versus fire" som vi spelade en medley från "Frozen" och en från "How to train your dragon". Publiken borde sedan rösta på den bästa låten, som sedan skulle tilldelas ett anpassat 3D -tryckt pris.

När vi brainstormade under förberedelserna hade vi många idéer om hur man fick publiken att rösta, från pappersröster till appar. Men alla dessa förslag kräver att showen stoppas för varje pris, samtidigt som publiken allvarligt distraheras. När en applådsmätare föreslogs visste vi alla att vi träffade guld. Men en del sökningar på nätet avslöjade ingen riktig redo att gå-lösning. Så jag stod tappert upp, förklarade mig som nybörjare och hävdade att jag enkelt kunde bygga en från grunden för en ganska liten budget.

Åh pojke var jag oförberedd på kaninhålet jag skulle falla i.

Tillbehör

Verktyg

- Din favorit sladdlösa borrmaskin

- Cirkulär borr och andra bitar

- skruvmejslar

- 3D -skrivare (tillval)

Fall

- Plywood. (Jag väljer 8 mm multiplex men i efterhand borde jag ha gått 12 mm eller ännu tjockare)

- 4 X magnetisk dörrspärr (tillval i efterhand)

- Skruvar

Elektronik (5V)

- Arduino Nano

- Electret mikrofonförstärkare - MAX4466 med justerbar förstärkning (eller liknande, vad som passar dina behov)

- 2 X 5V 8 kanals relämodul

- 220V till 5V transformator

- trådar, många korta, och en fyrsträngad tråd på flera meter för den "fjärrkontrollen"

- två omkopplare

Elektronik (220V)

- vanliga elektriska kablar (rester från huskonstruktion är idealiska, men bäst flexibla)

- Säkrat nätuttag (tillval men rekommenderas starkt)

- Valfri glödlampa

- Lamphylsor

Steg 1: 5V kretsar: Arduino

Det finns tre huvuddelar i denna konstruktion: (1) 5V -elektroniken som kommer att göra det "hårda tänket": lyssna och bestämma när och vilka lampor som ska tändas; (2) höljet för att passa in allt snyggt, döljer bort alla "brott" och (3) 220V -kretsen som styrs av 5V -kretsarna.

Låt oss börja med 5V -kretsarna eftersom vi kan bygga detta i liten skala.

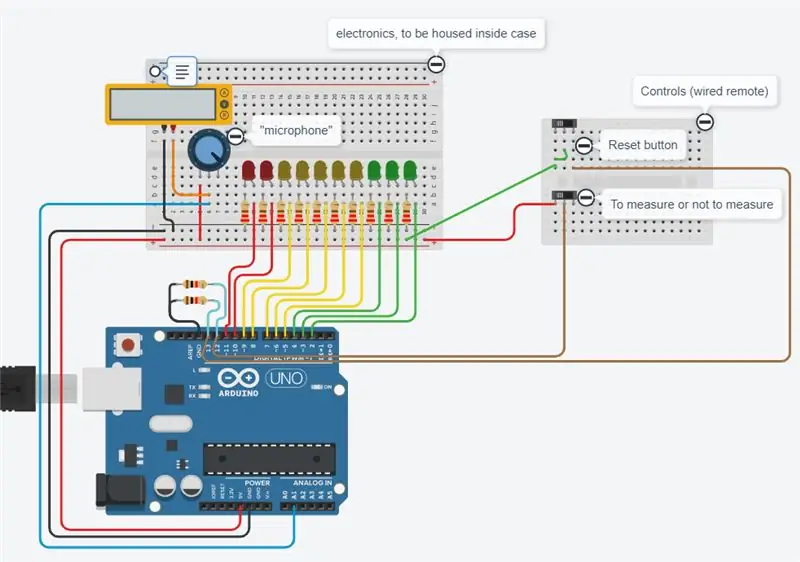

Det var inte en lätt uppgift att hitta resurser på nätet. Jag tänkte mig tio lampor, som tändes enligt applådernas högljud, men ingen tycktes ha gjort detta förut. Så jag började smått; På tinkerCAD bygger jag en online -simulering av hur jag ville att 5V elektroniska delar skulle se ut. Du hittar min mycket rudimentära design med kod här: https://www.tinkercad.com/things/8mnCXXKIs9M eller nedan på denna sida som "Applaus_1.0.ino" -fil.

Att göra en utkastversion online och testa flera Arduino -koder på denna simulering hjälpte mig verkligen att få en bättre bild av vad som behövdes för denna konstruktion. På så sätt experimenterade jag med att lägga till ett sätt att kontrollera programmets beteende: Jag slutade med två switchar. En omkopplare slår på och av mätningen, den andra återställer poängen till 0/10.

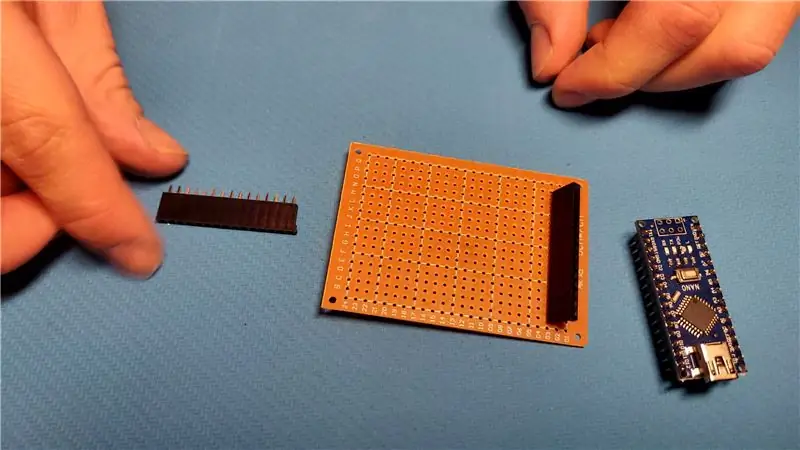

Jag fick tillgång till alla nödvändiga komponenter: Vissa lysdioder, motstånd, en Arduino och viktigast av allt en Arduino -kompatibel mikrofon.

Jag byggde kretsen och testade allt vid nästa repetition, bara för att inse att mikrofonen jag köpte var för känslig för min användning. Bara en klapp i rimlig närhet, eller bara bandet som spelar, skulle mätta mikrofonen och ge en 10/10 poäng. Detta fick mig att söka efter en mikrofon med variabel förstärkning. Jag bestämde mig äntligen på Electret -mikrofonförstärkaren - MAX4466. Den har en mycket liten skruv på baksidan som du kan ställa in förstärkningen med. (sidnotering: Jag bytte också Arduino uno för en Arduino Nano utan någon speciell anledning).

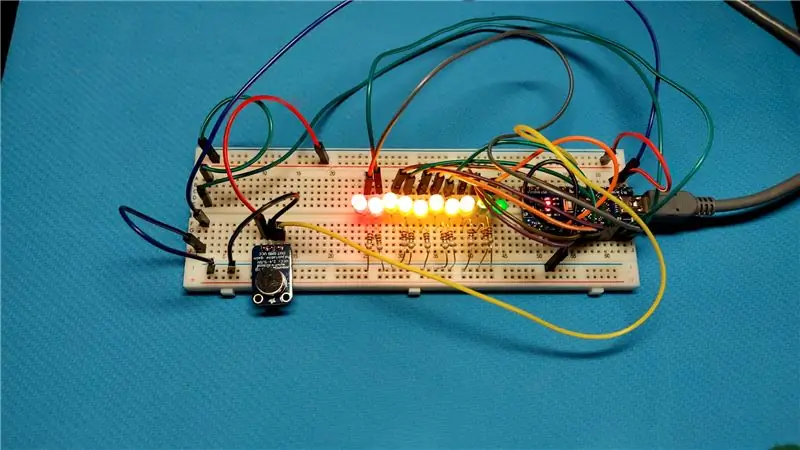

MAX4466 presterade bättre men maximerade också när man klappade i närheten, därför bestämde jag mig för att också inkludera klapptid som en variabel till formeln istället för bara applådernas ljudstyrka. Jag skrev också lite mer av en elegant kod för denna version 2.0 av programvaran (även om jag säger det själv). Om en tröskel för ljudstyrka överskreds tändes bara det första ljuset följt av en kort paus under vilken inga lampor kunde tändas. Efter att ha väntat skulle Arduino lyssna om ljudet fortfarande var tillräckligt högt för att det andra ljuset skulle tända, om så tänds lampan och nästa väntetid skulle utlösa. Väntetiden skulle öka varje gång ett nytt ljus tändes. En applåder skulle behöva pågå i 22,5 sekunder vid full volym för att lamporna skulle visa 10/10. Du hittar koden på tinkerCAD https://www.tinkercad.com/things/lKgWlueZDE3 eller nedan som "Applaus_2.0.ino" -fil

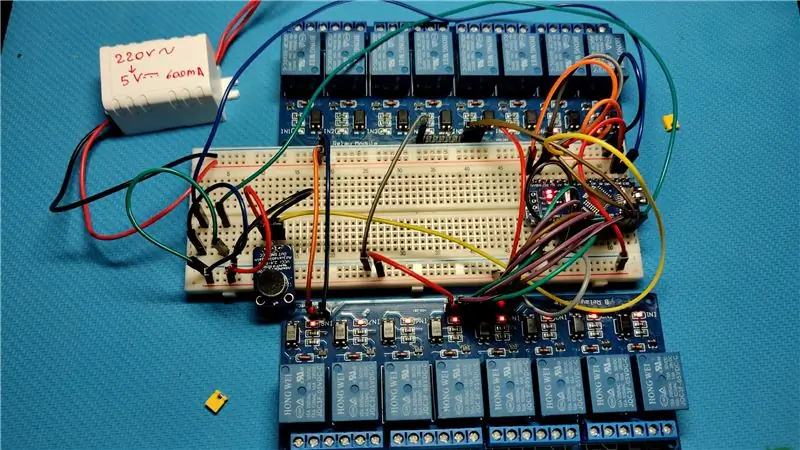

Ett snabbt test med relämodulerna anslutna istället för lysdioderna lärde mig att reläerna var PÅ när signalen var LÅG och AV när signalen var HÖG. Inga problem, bara byta ut några ON och OFF i koden och vi var redo att gå.

Med allt detta ordnat. Jag kunde börja lödda ihop allt. Men jag behövde veta hur långa alla anslutningar i rutan ska vara. Så låt oss först bygga ytterlådan och ordna alla komponenter i den.

Steg 2: Designa lådan

En andra aspekt av detta bygge var dess estetik. Applåderingsmätaren skulle vara mitt i uppmärksamheten så den fick åtminstone se bra ut. Jag valde att bygga en trälåda eftersom jag har de grundläggande verktygen för det och det är relativt enkelt.

Efter att ha lärt mig på tinkerCAD att experimentera i den digitala världen är mycket lärorikt, konstruerade jag också applådmätarlådan i det populära 3D-CAD-programmet Fusion360 innan jag köpte något av de nödvändiga materialen.

Under flera iterationer bestämde jag mig slutligen för denna design (se bilder). Det är en enkel rektangulär låda med lamporna som sticker ut ur cirkulära hål i frontpanelen.

Fula skruvar i frontpanelen undviks genom att lägga till några stödstänger på insidan av frontpanelen, där senare skulle magnetiska dörrknäppare skruvas in. Det magnetiska stängningssystemet är i efterhand mer en säkerhetsfunktion än en verkligen nödvändig, eftersom stängerna höll främre plattan på friktion ensam, bara bra.

Jag lade också till elektroniken i min digitala design. Detta förändrade vissa saker, så det lönade sig redan att jag först designade det i Fusion360. Till exempel måste lådan vara lite bredare än de första 15 cm för att reläerna skulle passa i sidled. Jag slutade också med att modellera och 3D-skriva ut plasthållare för ljusuttagen som i sin tur skulle hålla lamporna på plats. Detta verkade för mig vara det alternativet som skulle ge mig tillräckligt med "wiggle-room" för framtida misstag. (Jag vet att dessa hållare också kan köpas som sådana, men det kostade mig tre gånger mer och jag hade en budget)

Jag har lagt till F360 -filen för min slutliga design här så att du kan referera och leka med.

Steg 3: Bygga rutan

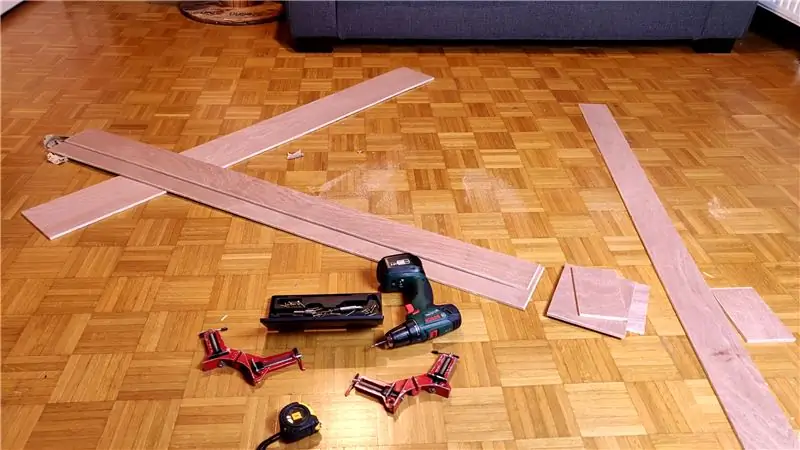

När den digitala designen var klar var det dags att gå till järnaffären, köpa ett stort plywoodskikt och börja klippa. Eftersom jag inte riktigt ägde sådana "snygga" verktyg gick jag till mina föräldrars plats en helg och huggade träet i storlek där.

Min design slutade dock med att producera ett ganska exotiskt snittark:

- 2 gånger 16,6x150cm för fram och bak

- 2 gånger 16,6x10,2cm för topp och botten

- 2 gånger 10,2x148,4cm för sidorna

Stödstängerna på insidan av frontpanelen var rester och användes som sådana annars hade den föredragna längden varit 134 cm och 12 cm.

Väl hemma lade jag ut alla delar på golvet och med hjälp av några (lånade) hörnklämmor började jag förborra hål och skruva ihop brädorna. Kom ihåg att skruvar bara går upptill, nedtill och bak på mätaren för rena estetiska reaktioner.

Pilotborrning av hålen och skruvning av alla brädor gjordes till en osäker uppgift på grund av att plywood bara var 8 mm tunn, jag förbannade mig själv ofta för att tro att 8 mm skulle vara tillräckligt tjockt.

Frontpanelen behövde några noggrant åtskilda hål med en diameter på cirka 5 cm. Jag markerade mittlinjen på den främre brädan och började från ena sidan. Mitten av det första hålet var 8 mm (materialtjockleken) + 75 mm (hälften av 150 mm) från brädans kant. Alla andra hål är 150 mm från varandra. Till slut var jag bara av med 2 mm när jag markerade det tionde hålet … det var en bra dag!

Den enda cirkulära borrkronan som jag kunde låna var 51 mm, mer än tillräckligt nära för att jag gärna skulle kunna börja borra.

Frontplattans guider limmades på plats på insidan av frontplattan med enkelt trälim.

Steg 4: Installera uttagen i lådan

De första komponenterna som monteras i vår nybyggda låda är hållarna för ljusuttag. Anledningen till detta är att hållarna ska placeras centrerade under varje hål i frontplattan. Eftersom hållaren håller ljusuttagen på plats, som i sin tur kommer att ha glödlamporna skruvade på dem, och glödlamporna är bokstavligen det enda som sticker ut från frontpanelen och därmed är det enda som inte kan flyttas till en annan position inuti vår låda. Eftersom deras position är fast, bör de gå in först, för att se till att jag inte gör ett dumt misstag senare.

Som jag nämnde tidigare finns det kommersiellt tillgängliga ljusuttag med en integrerad konsol för att montera dem vinkelrätt mot en vägg, men dessa kostar 4 gånger mer än de enkla som görs för att bara hänga i taket utan att ens göra ett svagt försök att se söt ut. Så jag valde en billig och 3D-tryckt hållare för uttagen. (STL -fil nedan). När jag gjorde 3D -designen såg jag till att det skulle vara tillräckligt med "wiggle" -rum för att placera uttagen på olika djup.

Jag skrev ut bara en hållare för att verifiera designen. Efter det skrev jag ut 9 hållare på en gång, fyllde hela min byggplatta och slutade i mer än 50 timmar.

Jag markerade godtyckligt toppen och botten av frontplattan och lådan (kom ihåg att jag fick en enorm 2 mm avvikelse mellan digital design och verklighet). Sedan började jag den tråkiga processen med att centrera en hållare med locket på plats, försiktigt lyfta upp framsidan, markera dess position med penna och flytta till nästa hållare. När allt var sagt, kontrollerade jag varje position innan jag slutligen skruvade fast dem i bakplattan.

En anmärkning om skruvar: min hållardesign har en ganska tjock bas, detta görs med avsikt för att se till att mina 16 mm långa skruvar inte sticker ut baksidan av min 8 mm bakplatta. Ännu en anledning att gå för en tjockare plywood. (Glöm "lev, älska, skratta" det är "lev, älska och lär").

Hur som helst, ljusuttagen var uppe nästa. Jag valde den önskade höjden som jag ville att glödlamporna skulle sticka ut ovanför frontpanelen och mätte sedan djupet som socklarna ska vara på, igen genom att försiktigt placera allt medan fronten är stängd och lyfta upp det och mäta. En liten detalj: Jag var först tvungen att skruva loss och bryta av en bit av kabeländen på alla uttag som fungerade som en dragavlastning för kablarna när jag hängde hemligt i taket, men eftersom jag monterade dem i skräddarsydda tryckhållare, de fungerade inte alls för mig. Ännu värre, dragavlastningen fick kablarna att motstå den snäva böj jag tvingade dem i och därmed göra sitt jobb perfekt, … så avlastningen måste elimineras för att uttagen skulle passa in i hållarna som jag ville.

Jag limmade alla uttag i hållarna och lät det stelna över natten med gummiband som höll trycket. Naturligtvis glömde jag fantastiskt att jag köpte 9 vanliga glödlampor och en fet en för det tionde ljuset, detta större ljus är mer sfäriskt istället för päronformat, vilket kräver ett uttag som är placerat närmare framsidan av lådan än alla andra lampor.(Leva och lära)

Jag tvingades därför att bryta limmet, (bara bryta min 3D-print något) för att frigöra uttaget och flytta om det. Efter stora mängder mer lim för att både fixera hållaren och ansluta den till uttaget på rätt höjd, gjordes montering av uttagen.

Jag skruvade också kontakterna på ljusuttagen på en av sidorna på bakplattan.

Steg 5: Lödning av lågspänningselektronik

Nästa affärsordning är att "torrmontera" all lågspänningselektronik i lådan för att få en uppfattning om hur långa lödanslutningarna mellan delarna ska vara.

Jag började med att placera Arduino i mitten mellan ljus 5 och 6 och ordna reläer på de intilliggande platserna ovanför och under.

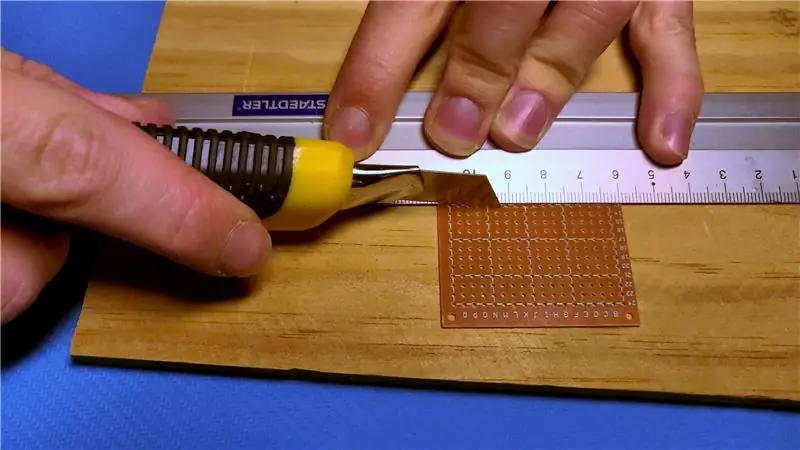

Jag insåg att inga träskruvar skulle passa genom hålen i Arduino nano. Detta löses snabbt genom att löda några kvinnliga rubriker på ett lödbart brödbräda. Rubrikerna kommer att hålla Arduino och några borrade hål i kretskortet kommer att acceptera träskruvarna utan klagomål. Detta lödbara kort kommer också att innehålla rubriker för mikrofonen som ska anslutas, kontakterna (med kablar) för att gå till reläerna och den långa kabeln för fjärrkontrollboxen.

Om fjärrboxen; Jag behövde två omkopplare i slutet av en väldigt lång kabel. Jag är långt bak på scenen som slagverkare, medan mätaren skulle ligga längst fram på scenen. Jag köpte 20 meter med 4 strängade trådar som vanligtvis används för lödning av LED -remsor. För att rymma de två omkopplarna har jag designat och 3D-skrivit ut en enkel låda (STL- och F360-filer nedan) men alla rektangulära lådor med några utskärningar för komponenterna och trådarna kommer att göra jobbet.

Efter att ha mätt avståndet mellan komponenterna och tagit ett generöst överskott på det avståndet, värmde jag upp lödkolven och började löda bort.

Lödning av alla anslutningar kräver lite tålamod, och framför allt viss koncentration för att göra det rätt. Jag har inkluderat det kabelschema som jag använde för att göra alla anslutningar men var medveten om att din ledning kan vara lite annorlunda om du använder olika komponenter. (Eller om jag gjorde ett misstag i mitt diagram)

I slutändan såg mina ledningar ut som om en fågel försökte bo där. Ändå gjordes det mirakulöst nog inga fel och ingenting började röka när strömmen slogs på.

Med allt anslutet kunde jag skruva varje kretskort på bakpanelen på 3D-tryckta avstånd. Dessa avstängningar tjänade två funktioner: (1) det är alltid en bra idé att ge utrymme mellan kretskort och plattan du monterar dem på. Och (2) har jag redan klagat på att jag har 16 mm skruvar och 8 mm plywood, och att jag därför har en konstant fara att skruva skruvar rakt igenom träet? Japp, distanserna såg också till att mina skruvar inte skulle nå andra änden av plywoodlådan.

[OBS] I efterhand skulle jag faktiskt rekommendera att använda 5 reläer per relämodul. Min idé att använda två 8-kanals relämoduler var att möjliggöra ett trasigt relä, i så fall skulle jag helt enkelt behöva byta anslutningar och applåderna skulle vara igång igen. Detta skulle också dela 220V -anslutningarna lite bättre över de två modulerna, vilket gör kabelhanteringen lite mer … hanterbar. (Leva och lära)

Steg 6: Anslutning av 220V -komponenterna

Med alla lågspänningskomponenter på plats är det dags för det seriösa arbetet och installera huvudspänningskretsen.

Det säger sig självt att du under inga omständigheter ska ansluta dem till elnätet när du arbetar med trådarna !!!!!

Tillsammans med tekniker som skulle installera och styra show-lights för vår kommande konsert bestämde vi oss för att använda ett säkrat eluttag som strömförsörjning för applåderna. Detta säkerställde att alla kablar av vilken längd som helst skulle kunna passa och leverera ström till vår mätare.

Detta skulle också lägga till ett säkerhetsskikt i vår installation: Dessa kontakter är utrustade med en säkring som går över en viss strömstyrka, vilket ser till att ingenting cachar eld om det inte ska.

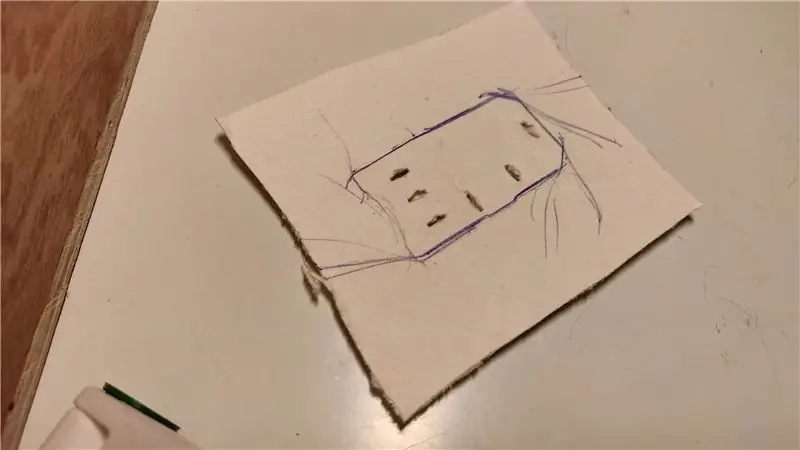

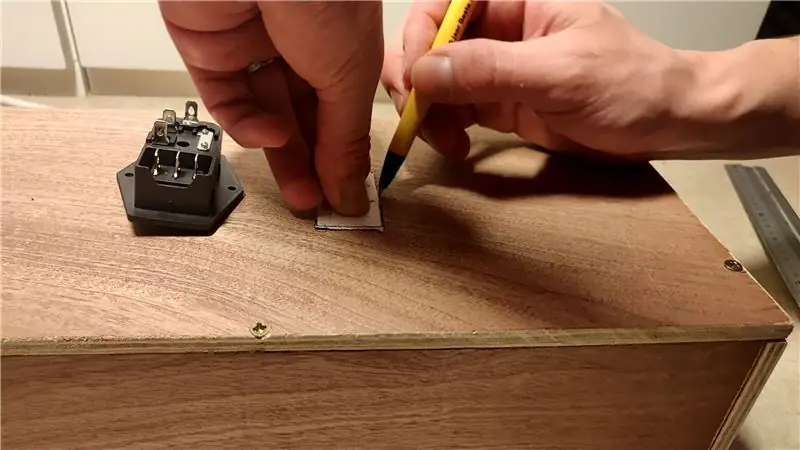

För att installera den här kontakten behövde vi dess exakta mått. Det har dock en ganska komplex form. Så det enklaste jag kan komma på är att trycka på strömkontakten på en kartongbit och spåra kontakten på kontakten. Konturlinjerna kan sedan klippas ut och producera en mall som kan överföras till träet.

När du markerar och skär ut platsen för kontakten, kom ihåg att det redan finns komponenter installerade på mätarens insida som inte kan flyttas längre, vilket begränsar de möjliga platserna där kontakten kan peta ur lådan. Detsamma gäller utgångshålet på den 20 meter långa kabeln för "fjärrkontrollen".

Normalt skulle du klippa hålet med en sticksåg, men jag äger inte en sådan enhet och jag var otålig, så jag borrade helt enkelt hål längs konturerna och skar bara ut hålet med ett skarpt blad. Detta fungerar, men jag kan inte rekommendera det eftersom jag nästan klippte av fingrarna.

Nu är det bara att koppla ihop allt. Jag har gjort en kopplingsschema över 220v -kretsen för enkel referens. Den varma ledningen är ansluten till alla lampor parallellt medan den neutrala ledningen avbryts av reläerna innan den ansluts till lamporna. Det är så enkelt som det. Se bara till att du kopplar rätt ljus till rätt relä, eller så måste du återansluta antingen 5V -styränden eller 220v -ledningarna för att åtgärda ditt misstag.

Det finns en instruktion om hur du ansluter dina ledningar till det sammanslagna eluttaget som förklarar allt bättre än jag någonsin kunde, så hoppa dit, men kom ihåg att hoppa tillbaka hit (https://www.instructables.com/id/Wire- Up-a-Fused-AC-Male-Power-Socket/)

[OBS] För att ansluta de neutrala ledningarna till de centralt placerade reläerna, anslöt jag en tråd till det säkrade uttaget och delade den i tio innan jag anslöt den till reläerna. Jag planerade att passera genom neutralkablarna vid reläerna, ansluta varje reläingång parallellt med varandra. Reläterminalerna accepterade dock inte mer än en kabel som tvingade mig att komma på en annan lösning. För att göra denna delning rekommenderas att du använder en kontakt av något slag. Jag hade inte det, (och jag var otålig) och kopplade bara ihop alla kablar i en stor knut innan jag isolerade helvetet ur det. Jag rekommenderar inte denna "knut" på grund av elektriska säkerhetsskäl. Särskilt på grund av dess närhet till Arduino -kortet. Det verkar dock fungera bra.

Steg 7: Magnetiska snäppor (tillval)

Detta steg är helt valfritt eftersom frontpanelens styrskenor håller tillräckligt med frontplattan bara genom friktion ensam. Jag bestämde mig för att inkludera snapparna bara som en säkerhetsfunktion, så att frontpanelen inte skulle lossna utan att jag ville att den skulle lossna

Jag låg vaken många nätter och tänkte på vad som skulle vara den bästa metoden för att hålla lådans frontpanel där den hörde hemma. Till slut kom jag på att använda magnetiska dörrstängare. Jag tvivlar på att det är den officiella termen för dessa fiffiga enheter men du känner igen dem direkt. Magnetknäpparna används oftast för att hålla garderobsdörrar stängda utan att använda ett lås.

Jag fäst den magnetiska delen på det yttre skalet på applådermätaren (topp, botten, vänster eller höger panel). Detta gjordes med hjälp av anpassade 3D-tryckta distanser och skruvar (yadda yadda yadda, långa skruvar, tunt trä, du vet historien nu ☺)

Metallplattorna skruvades fast på guidernas trä. Detta var också första gången träet faktiskt var tillräckligt tjockt för att inte använda några mellanslag (yay). Jag hade dock några problem med att bestämma metallplåtarnas position. Jag har kommit på en lösning:

- Fäst den magnetiska delen på lådan

- placera metallplattan på magneten i sitt perfekta läge

- på hålen i plattan, lägg en liten boll med "Pritt-buddy" (ett slags tuggummi-typ lim för att fästa affischer på väggar utan tryckstift, vanligt tuggummi skulle nog fungera också)

- med en spritmarkör gör du en prick på Pritt-kompisbollen på platsen där hålen är

- stäng locket och överför därigenom en del av markörfärgen till träet

- Lyft upp locket och tadaa! Du har gjort en liten markering var dina skruvar ska gå

- ta bort kompisarna och plattan och skruva fast den i rätt läge, försök först

- steg 8: vinst

Jag placerade fyra magnetiska snappers i lådan: en längst ner, en längst upp, en i mitten till vänster, en i mitten till höger.

De snappers jag valde hade en hållfasthet på 6kg. Med fyra av dem gav de tillräckligt med styrka för att nästan kunna lyfta upp hela lådan bara på frontpanelen.

Steg 8: Vad jag skulle göra annorlunda

När jag gjorde denna applådsmätare förbannade jag ofta mitt förflutna för att jag fattade dumma beslut, jag listar här de viktigaste lärdomarna jag lärt mig:

-

ANVÄND TJÄKARE PLYWOOD. På allvar är det möjligt att göra en låda av 8 mm plywood, men det ställer många utmaningar och det tvingar fram vissa kompromisser.

- För det första är pilotborrning av alla hål för skruvarna en utmaning eftersom det inte finns tolerans för fel vinklade borrbitar.

- För det andra var skruvarna jag hade 16 mm (har jag nämnt detta tidigare?). Detta tvingade mig att göra några avstängningar när jag skruvade in i träet för att förhindra att skruvarna sticker ut på andra sidan, men det innebar samtidigt att skruvarna inte trängde in tillräckligt djupt för att få tillräckligt med dragkraft för att hålla nere vissa komponenter.

- ….

- använd bara tjockare trä

Rekommenderad:

Arduino Car Reverse Parking Alert System - Steg för steg: 4 steg

Arduino Car Reverse Parking Alert System | Steg för steg: I det här projektet kommer jag att utforma en enkel Arduino Car Reverse Parking Sensor Circuit med Arduino UNO och HC-SR04 Ultrasonic Sensor. Detta Arduino -baserade bilomvändningsvarningssystem kan användas för autonom navigering, robotavstånd och andra

Steg för steg PC -byggnad: 9 steg

Steg för steg PC -byggnad: Tillbehör: Hårdvara: ModerkortCPU & CPU -kylarePSU (strömförsörjningsenhet) Lagring (HDD/SSD) RAMGPU (krävs inte) CaseTools: Skruvmejsel ESD -armband/mathermisk pasta med applikator

Tre högtalarkretsar -- Steg-för-steg handledning: 3 steg

Tre högtalarkretsar || Steg-för-steg-handledning: Högtalarkretsen förstärker ljudsignalerna som tas emot från miljön till MIC och skickar den till högtalaren varifrån förstärkt ljud produceras. Här visar jag dig tre olika sätt att göra denna högtalarkrets med:

Steg-för-steg-utbildning i robotik med ett kit: 6 steg

Steg-för-steg-utbildning i robotik med ett kit: Efter ganska många månader av att bygga min egen robot (se alla dessa), och efter att två gånger ha misslyckats med delar, bestämde jag mig för att ta ett steg tillbaka och tänka om min strategi och riktning. De flera månaders erfarenhet var ibland mycket givande och

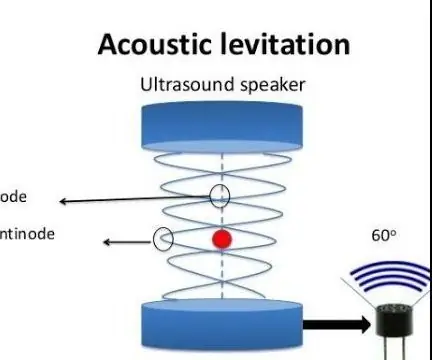

Akustisk levitation med Arduino Uno Steg-för-steg (8-steg): 8 steg

Akustisk levitation med Arduino Uno Steg-för-steg (8-steg): ultraljudsgivare L298N Dc kvinnlig adapter strömförsörjning med en manlig DC-pin Arduino UNOBreadboardHur det fungerar: Först laddar du upp kod till Arduino Uno (det är en mikrokontroller utrustad med digital och analoga portar för att konvertera kod (C ++)