Innehållsförteckning:

- Steg 1: 507 Mekaniska rörelser

- Steg 2: Design och 3D -modell

- Steg 3: UPPDATERA 12/1/2020

- Steg 4: Hårdvara

- Steg 5: Elektronik och programmering

- Steg 6: Montera basen

- Steg 7: Lägg till tillfälliga switchar

- Steg 8: Lägg till monteringsplatta och gränslägesbrytare

- Steg 9: Lägg till stegmotorer och växlar

- Steg 10: Lägg till rack

- Steg 11: Lägg till timme- och minutstänger

- Steg 12: Lägg till förstoringsglas

- Steg 13: Lärdomar

- Författare John Day day@howwhatproduce.com.

- Public 2024-01-30 12:36.

- Senast ändrad 2025-01-23 15:10.

Fusion 360 -projekt »

Oavsett vad Deepak Chopra säger till dig är tiden linjär. Förhoppningsvis är den här klockan lite närmare verkligheten än de cirkulära vi alla är vana vid. De fem minuters intervallerna känns mindre neurotiska än att vara exakta ner till minuten, och varje nummer förstoras, vilket påminner dig om att fokusera på nuet.

Jag gjorde det här med nästan alla maskiner på Pier 9 (vattenstråle, sandblästrare, laserskärare, 3D -skrivare, elektroniklabb, etc.). Den är gjord av 6061 aluminium, stålbeslag (skruvar, muttrar, lager), 3D -tryckta kugghjul, en Arduino Uno, och timme- och minutpanelerna är laserskurna / etsade plywood.

Självklart vet jag att det här projektet inte är tillgängligt för nästan alla som inte har den vansinnigt stora turen att ha tillgång till en butik som denna, men förhoppningsvis kommer du att hitta det inspirerande.

Fusion 360 är gratis för studenter och hobbyister, och det finns massor av pedagogiskt stöd på det. Om du vill lära dig 3D -modellera den typ av arbete jag gör, tror jag att detta är det bästa valet på marknaden. Klicka på länkarna nedan för att registrera dig:

Student/pedagog

Hobbyist/start

Jag ledde också en serie webinar -klasser relaterade till 3D -modelleringsprojekt med rörliga delar. I dessa webinarier lär du dig Fusion 360 -funktioner som avancerade mekaniska sammansättningar (vilket betyder att två eller flera leder samverkar) och rendering. Det senaste webbinariet fokuserade på att modellera denna klockdesign i Fusion 360. Du kan se hela videon här:

Om du är intresserad, kolla in de andra två webinarierna i den här serien där du lär dig att designa en jätte knopplampa och en evig klocka med Arduino.

Steg 1: 507 Mekaniska rörelser

507 Mechanical Movements är en encyklopedi av vanliga mekanismer från 1860 -talet som fungerar som en bra referens för den här typen av saker. Denna mekanism bygger på rörelse 113, "Rack and Pinion". Detta kommer att bli ett långt projekt, så om du har en specifik mekanism som du vill att jag ska göra, gör gärna en förfrågan i kommentarerna!

Steg 2: Design och 3D -modell

Videon ovan är en inspelning av ett webbinarium som jag gjorde för design och del av projektet.

Den svåraste delen av designen att räkna ut var kugghjulet. Matematiken för växeldesign kan bli ganska komplicerad (i själva verket finns det ingenjörer som i princip bara designar redskapsenheter just av denna anledning), men baserat på en bra Youtube -handledning av Rob Duarte gjorde jag min egen mall som fungerar med den senaste versionen av Spur Gear-tillägget för Fusion.

Videon ovan leder dig genom processen att göra rack och pinion -montering, men om du vill ha en mer grundlig handledning, gå med mig på Design Now Hour Of Making in Motion -webinaret den 5 april. Om du missar webinariet är det ' kommer att spelas in och jag lägger upp videon här.

Mallen (länk nedan) har alla parametrar som visas ovan redan angetts. Jag kommer inte in på matematiken här, men om du följer instruktionerna borde det fungera för dig.

Använd Spur Gear-tillägget genom att gå till ADD-INS> Scripts and Add-Ins …> Spur Gear> Run. När du får fönstret som visas ovan anger du parametrarna. Antal tänder låter dig inte använda en parameter för värdet, så se bara till att det matchar toothNum -värdet om du ändrar det. Du måste också multiplicera de namngivna parametrarna med 1 enligt ovan.

Tänk på att när redskapet är gjort kan du redigera det precis som alla andra objekt i Fusion.

Som visas i videodemon är detta ett exempel på hur du skulle konstruera en tandprofil med parametrarna.

Här är länkarna till mallen du kan använda för att göra ditt eget rack och pinion i Fusion:

Mall med parametrar:

Efter att kugghjulet var klurat ut, spenderade jag mycket tid på att modellera motorer, omkopplare och andra elektroniska delar och sedan ta reda på alla detaljer. Med rörelselänken som beskrivits ovan kunde jag få en bra bild av hur det skulle se ut i rörelse.

Du kan komma åt filen via länken nedan och leka med den eller till och med försöka göra din egen version av filen. Det var ganska mycket pyssel och förändringar efter att delarna gjorts, så förvänta dig inte att bara kunna skära alla delar och få en färdig produkt. Detta projekt var dyrt och tog mycket tid! Om du verkligen menar allvar med att göra det och behöver lite hjälp, bara kommentera nedan så ska jag göra mitt bästa för att få dig igång.

Klart design:

Om du inte redan är en Fusion 360 -användare kan du registrera dig för min kostnadsfria 3D -utskriftsklass. Det är en kraschkurs i Fusion för att göra, och lektion 2 har all information du behöver för att få Fusion gratis.

Steg 3: UPPDATERA 12/1/2020

Efter att ha gjort den första prototypen började jag om med några förbättringar av designen. En av mina kollegor från Electronics-teamet utformade en anpassad krets för att driva motorerna, och det finns magnetiska sensorer som hjälper till att upptäcka position (indexeras från magneter som passar in i skenorna).

Alla komponenter i modellen har artikelnummer, de flesta är från McMaster Carr eller DigiKey. Detta är en mycket bättre design eftersom den undviker att ställa in problem med rackets vikt när den är helt förlängd, och eftersom magnetsensorindexeringen säkerställer rätt position varje gång motorerna rör sig.

Komplett Fusion 360 -montering:

Steg 4: Hårdvara

- Paneler: 6 mm tjock 6061 aluminium (förmodligen skulle plywood också fungera)

- Nummerpanel: 3 mm plywood

- Arduino Uno:

- Adafruit Motor Shield:

- 5V Stepper Motors: https://www.adafruit.com/products/858 (jag skulle rekommendera att använda 12V motorer istället för dessa)

- Gränslägesbrytare (4):

- Momentary switches (2):

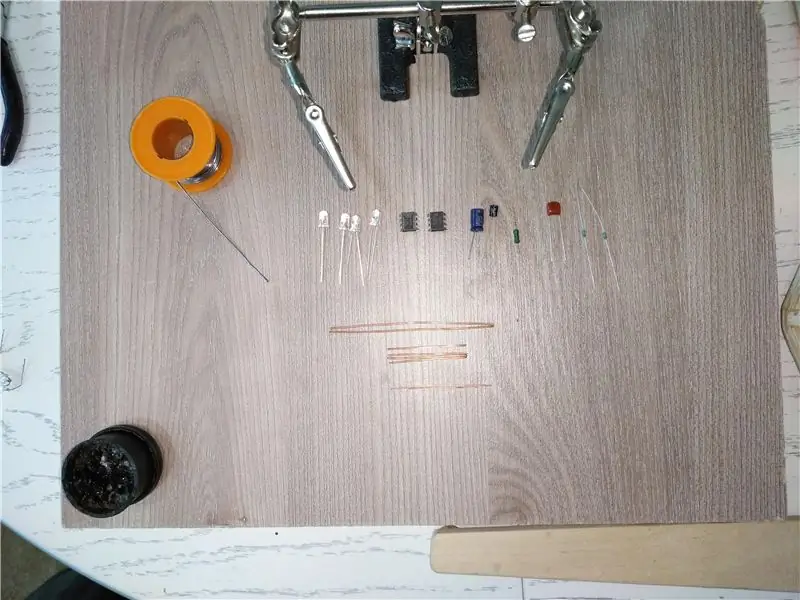

Steg 5: Elektronik och programmering

Elektroniken är klar med en Arduino Uno och en Adafruit Motor Shield.

Här är grundtanken om hur jag vill att det ska fungera:

- När enheten är påslagen, kör stegarna steget tillbaka tills gränslägesbrytarna på vänster sida utlöses. Detta sätter positionen till noll. Stepparna kör sedan ställen fram tills 1 är centrerad på timpanelen och 00 är centrerad på minutpanelen.

- När timmen och minuten är centrerade går racksen framåt i tid. Ett fullpositionsrörelse på botten i full hastighet var 5: e minut, och ett fullpositionsrörelse på toppen varje timme.

- De momentana omkopplarna (stift 6-7) för att flytta ställen framåt med en position (cirka 147 steg), fortsätt sedan med att räkna klockan.

- Tim- och minutrörelserna har räknare som skickar staplarna tillbaka till vänster gränslägesbrytare och återställer dem till noll när timmen gått över 12 och minuterna har gått förbi 55.

Jag är fortfarande inte klar över vad jag behöver göra med koden. Jag har fått det att fungera i teorin med koden nedan som kom från Randofo. Denna kod flyttar minutstapeln fram ett steg var 200 ms (tror jag) när en av gränslägesbrytarna har aktiverats. Det fungerar, men jag är ganska snabbt ur mitt djup efter det grundläggande arbetet jag har gjort här. Det här verkar vara ett ganska enkelt problem för en kunnig Arduino -användare, men jag gör bara ett projekt med ett kanske en gång om året, och varje gång jag gör det har jag i princip glömt allt jag lärde mig i det senaste projektet.

/*************************************************************

Motor Shield Stepper Demo av Randy Sarafan

För mer information se:

www.instructables.com/id/Arduino-Motor-Shi…

*************************************************************/

#include #include #include "utility/Adafruit_MS_PWMServoDriver.h"

// Skapa motorskyddsobjektet med standard I2C -adressen

Adafruit_MotorShield AFMS = Adafruit_MotorShield (); // Eller skapa den med en annan I2C -adress (säg för stapling) // Adafruit_MotorShield AFMS = Adafruit_MotorShield (0x61);

// Anslut en stegmotor med 200 steg per varv (1,8 grader)

// till motorport #2 (M3 och M4) Adafruit_StepperMotor *myMotor1 = AFMS.getStepper (300, 1); Adafruit_StepperMotor *myMotor2 = AFMS.getStepper (300, 2);

int delaylegnth = 7;

void setup () {

// starta seriell anslutning Serial.begin (9600); // konfigurera pin2 som en ingång och aktivera det interna pull-up-motståndet pinMode (2, INPUT_PULLUP);

// Serial.begin (9600); // konfigurera seriellt bibliotek med 9600 bps

Serial.println ("Stepper test!");

AFMS.begin (); // skapa med standardfrekvensen 1,6KHz

//AFMS.begin(1000); // ELLER med en annan frekvens, säg 1KHz myMotor1-> setSpeed (100); // 10 varv/ minut}

void loop () {

// läs tryckknappsvärdet i en variabel int sensorVal = digitalRead (2); sensorVal == LÅG; int fördröjningL = 200; if (sensorVal == LOW) {Serial.println ("minuter ++"); // myMotor1-> steg (1640, BACKWARD, DOUBLE); för (int i = 0; i steg (147, BACKWARD, DOUBLE); // analogWrite (PWMpin, i); delay (delayL);} Serial.println ("Timmar ++"); myMotor1-> steg (1615, FRAM, DUBBEL);

// myMotor2-> steg (1600, BACKWARD, DOUBLE);

myMotor2-> steg (220, FRAM, DUBBEL); // fördröjning (fördröjningL); } annat {

//Serial.println("Dubbla spolsteg ");

myMotor1-> steg (0, FRAM, DUBBELT); myMotor1-> steg (0, BACKWARD, DOUBLE); }}

Steg 6: Montera basen

Basen är gjord av två plattor med distanser som håller ihop dem. Skruvarna fästs på plattan genom gängade hål. Artikelnummer 6 på denna ritning är en annan 3D-tryckt del- en distans som också är en vagga för kraftterminalen för stegmotorerna.

Steg 7: Lägg till tillfälliga switchar

De tillfälliga omkopplarna, Arduino och gränslägesbrytarna fäster alla på frontplattan, så det är enkelt att komma åt elektroniken för att göra ändringar- ta bara av bakplattan och du kan nå allt.

Steg 8: Lägg till monteringsplatta och gränslägesbrytare

Monteringsplattan håller gränslägesbrytarna och lageraggregatet för ställen. Denna del kan också hålla ihop när du redigerar elektroniken.

Steg 9: Lägg till stegmotorer och växlar

Stegmotorerna fästs på panelen med M4-skruvar genom gängade hål, och de 3D-tryckta kugghjulen pressas på motorstolparna. Jag använde en triggerklämma för att få dem tätt och spola.

Steg 10: Lägg till rack

Racken har slitsar i dem som bär på de två kullagren. Det finns ett litet mellanrum (.1 mm) mellan lagren och spåren, vilket gör att stället kan röra sig fritt.

Lagren ligger mellan anpassade 3D -tryckta distanser för att få den exakta passformen jag behövde. Det finns en rackplatta på framsidan som fungerar som en bricka som håller racken på plats.

Steg 11: Lägg till timme- och minutstänger

Timmar och minutstänger fästs på ställen med 12 mm distanser vilket skapar ett mellanrum som gör det möjligt att klara mellan staplarna och ställningarna.

Steg 12: Lägg till förstoringsglas

Förstoringsglasen är billiga fickförstoringsglas som jag hittade på amazon. De är förskjutna från framsidan av staplarna med 25 mm distanser.

Steg 13: Lärdomar

Jag lärde mig mycket om linjär rörelse med detta projekt. Toleransen jag använde mellan lagren och spåren på ställen var lite för mycket, så om jag skulle göra det igen tror jag nog att jag skulle klippa det på mitten. Klyftan på luckorna var också lite för stor.

Motorerna fungerar, men ju längre cantilevern blir desto mer måste de arbeta. Jag skulle nog gå med 12V stegreglage istället för 5V.

Bakslaget skulle också ha varit större, kanske 0,25 mm. Växlarna höll för hårt på racken med de första växlarna jag försökte.

Rekommenderad:

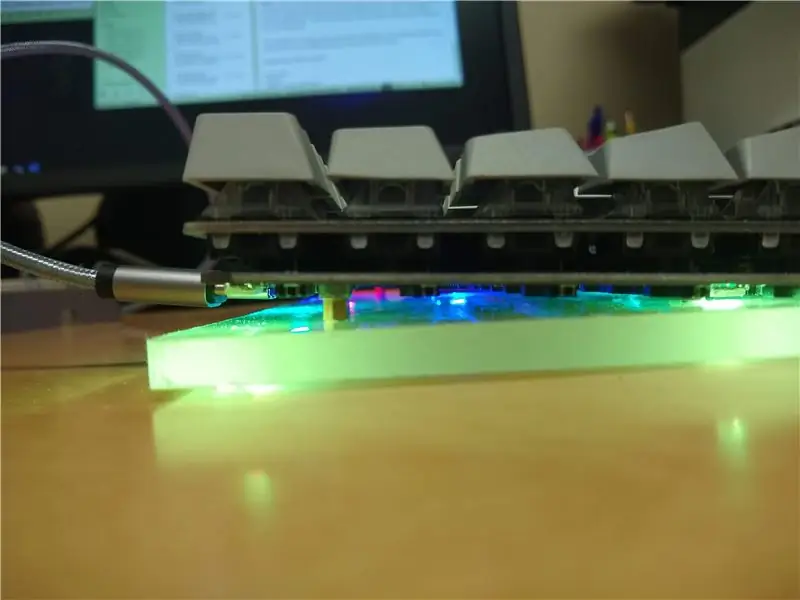

Hur man gör analog klocka och digital klocka med LED -remsa med Arduino: 3 steg

Hur man gör analog klocka och digital klocka med LED -remsa med Arduino: Idag kommer vi att göra en analog klocka & Digital klocka med Led Strip och MAX7219 Dot -modul med Arduino. Den kommer att korrigera tiden med den lokala tidszonen. Den analoga klockan kan använda en längre LED -remsa, så den kan hängas på väggen för att bli en konstverk

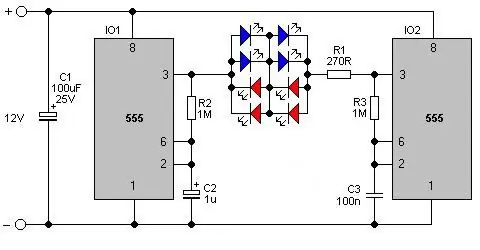

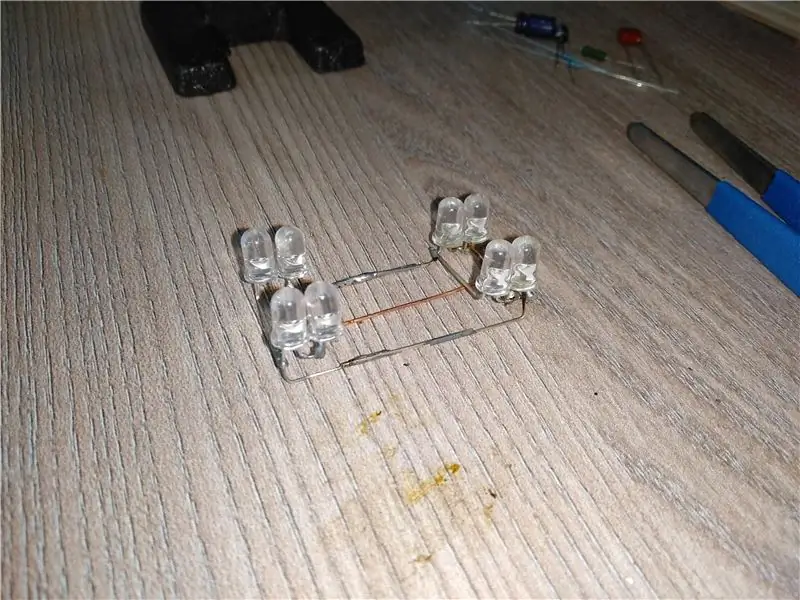

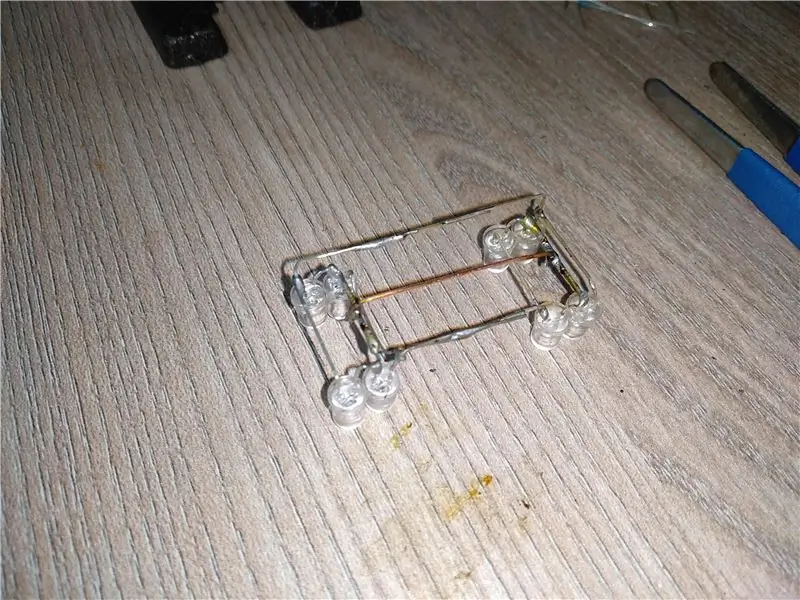

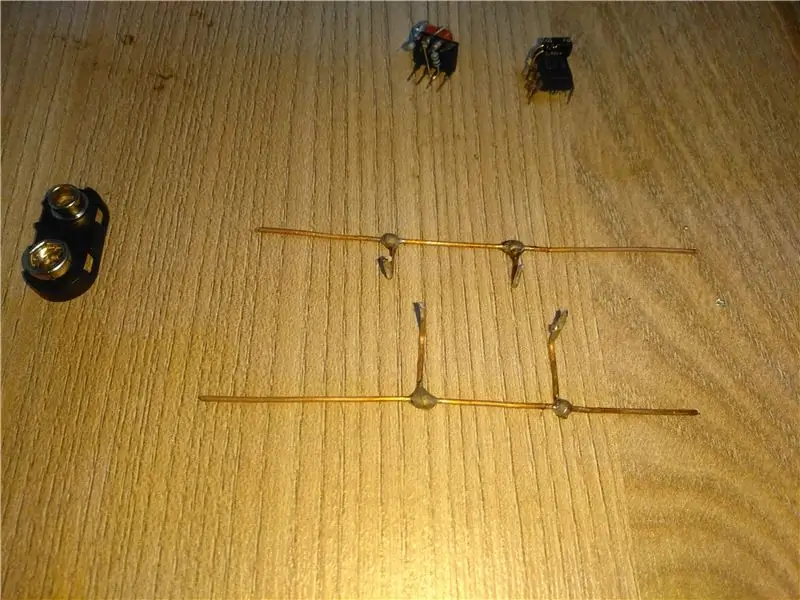

Diskret alternerande analog LED Fader med linjär ljusstyrka: 6 steg (med bilder)

Diskret alternerande analog LED -fader med linjär ljusstyrka: De flesta kretsarna för att blekna/dimma en LED är digitala kretsar som använder en PWM -utgång från en mikrokontroller. Ljusstyrkan på LED -lampan styrs genom att ändra PWM -signalens driftscykel. Snart upptäcker du att när du ändrar arbetscykeln linjärt

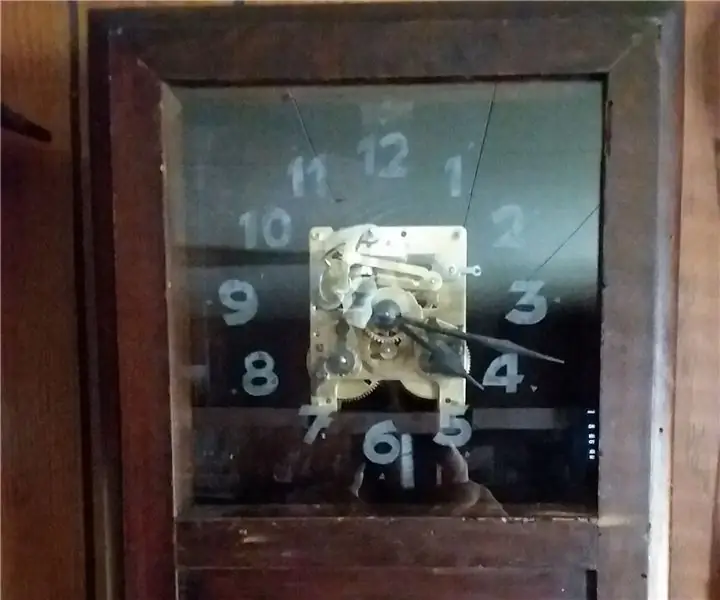

Skapa en klocka från en klocka: 11 steg (med bilder)

Skapa en klocka från en klocka: I denna instruktionsbok tar jag en befintlig klocka och skapar vad jag tycker är en bättre klocka. Vi går från bilden till vänster till bilden till höger. Innan du börjar på din egen klocka, vänligen vet att återmontering kan vara en utmaning som

Konvertera hem vanlig klocka till självglödande klocka: 8 steg (med bilder)

Konvertera hem vanlig klocka till självglödande klocka: FÖRST GÖR JAG MITT HJÄRTIGT TACK TILL INSTRUKTABLAR LAGET GÖR SOM MIN HÄLSA ÅTERSTÄLLNINGSDAGAR SÅ MER ANSVAR ….. I denna instruktion vill jag dela med er hur man konverterar din vanliga klocka hem. in till självglödande klocka. > > För att göra detta

Linjär klocka med Arduino + DS1307 + Neopixel: Återanvändning av viss hårdvara .: 5 steg

Linjär klocka med Arduino + DS1307 + Neopixel: Återanvändning av lite hårdvara .: Från tidigare projekt hade jag en Arduino UNO och en Neopixel LED-remsa kvar och ville göra något annorlunda. Eftersom Neopixel-remsan har 60 LED-lampor, tänkte man använda den som en stor klocka. För att ange timmar används ett rött 5-LED-segment (60 LED